白云鄂博稀土精矿性质及对焙烧浸出率的影响

2021-08-18郭春雷侯少春笪宗扬赵拓

郭春雷, 侯少春, 笪宗扬, 赵拓

白云鄂博稀土资源研究与综合利用国家重点实验室,内蒙古 包头 014030

白云鄂博矿属于铁、稀土、铌等多金属共(伴)生的特大型矿床,稀土资源储量占我国总储量的80%以上[1,2]。目前,对选铁尾矿采用浮选工艺主要生产REO品位53%及少量REO品位58%的混合型稀土精矿[3]。由于白云鄂博矿石性质的复杂性和多变性[4],以及选矿工艺参数的调整,稀土精矿性质也随之发生改变,如品位、粒度、杂质元素含量、配分、矿物组成等。

然而,这些性质改变对后续冶炼工艺具有重要影响,例如,2017年以来,选铁工艺进行了改造升级,磨矿粒度变细,稀土精矿镨钕配分合量偏低,平均在19.00%左右(改造升级以前,镨钕配分合量平均在20.50%以上)[5];由于白云鄂博稀土精矿属于轻稀土配分型,镧、铈稀土氧化物需求过剩,价格较低,因此,镨钕配分合量的降低严重影响后续冶炼分离企业的经济效益。另外,品位REO 53%的稀土精矿中除含量氟碳铈矿、独居石矿物外,还包含20%以上的其他脉石矿物,如萤石、磷灰石、磁(赤)铁矿、重晶石等;这些脉石矿物对后续冶炼工艺原辅材料消耗及三废的产生量也有重要影响[6,7]。基于此,本文对品位REO 53%的白云鄂博稀土精矿性质进行了分析,包括化学多元素、粒度、配分、化学物相、矿物组成等;在此基础上,进一步研究了粒度、REO品位、铁磷比等因素对稀土精矿焙烧浸出的影响。

1 试验样品与研究方法

1.1 试验样品

本研究中品位REO 53.11%的稀土精矿取自白云鄂博宝山矿业公司稀土精矿皮带,共12批次;品位REO 50.76%、58.37%的稀土精矿(白云鄂博宝山矿业公司生产)取自北方稀土华美冶炼公司;TFe品位66.38%、P2O5品位0.12%的铁粉(外购)取自北方稀土华美冶炼公司。

1.2 研究方法

化学多元素分析:采用重量和容量法,配合电感耦合等离子质谱仪(ICP-MS,美国PE公司)分析。

粒度分析:采用湿式筛分法分析。

配分分析:试样经过氧化钠加热熔融后,加入去离子水,使稀土元素形成氢氧化物沉淀,再加入三乙醇胺、EGTA掩蔽铁、铝和络合钙、钡元素,过滤后,采用2 mol/L盐酸溶解稀土氢氧化物,然后经强酸性阳离子交换树脂富集后,用3.5 mol/L盐酸洗提,洗提液蒸发定容后,用电感耦合等离子体发射光谱仪(ICP-OES,)快速测定15个稀土氧化物含量。

化学物相分析:将试样在800 ℃高温炉中灼烧60 min,冷却后置于烧杯中,加入盐酸和过氧化氢,在沸水浴中浸出60 min,同时搅拌2~3次,经过滤、洗涤后,滤液加热蒸发至近干,测定氟碳酸盐稀土含量;将滤渣和滤纸经灰化灼烧后置于烧杯中,加入高氯酸微沸加热20 min,冷却后加水煮沸,经过滤、洗涤后,测定滤液中磷酸盐稀土含量。

矿物组成分析:利用场发射扫描电子显微镜ZEISS Sigma 500(德国ZEISS公司),配合自动矿物分析软件AMICS,将不同种类矿物的背景散射图像差异自动分解成若干分析区域并统计相应面积,结合能谱仪BRUKER XFlash 6160的点扫描功能,采集分析区域的能谱图,自动与软件标准库中矿物的能谱图进行比对,进而确定矿物种类,同时根据分析区域面积和相应矿物密度,计算矿物的百分含量。

焙烧水浸试验:根据不同的铁磷比,将不同性质的稀土精矿与铁粉混合后,按照不同的矿酸比加入浓硫酸(质量浓度:98%),放置于箱式电阻炉(SX13·BYL,包头云捷电炉厂)中,按预设的温度焙烧一段时间后,然后在一定的温度条件下,按固液比1:8水浸2 h,然后以固液比1:4抽滤,并搅洗两次,时间为30 min,最后滤液和滤渣分别送检。

2 稀土精矿性质

2.1 化学多元素分析

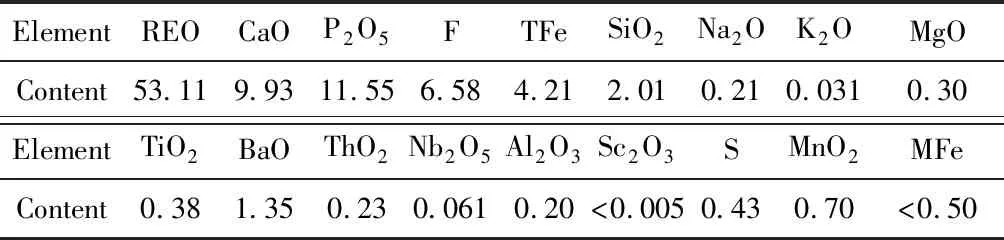

稀土精矿的化学多元素分析结果见表1。表1结果表明,稀土精矿中REO含量为53.11%;其他杂质元素主要为CaO、P2O5、F、TFe和SiO2,含量分别为9.93%、11.55%、6.58%、4.21和2.01%;另外,微量元素Nb2O5、Sc2O5和ThO2含量分别为0.061%、<0.005%和0.23%。其中,CaO和ThO2元素含量对稀土精矿后续冶炼工艺具有显著影响,前者含量高以致于无法采用碱法工艺,后者含量高会产生大量的放射性废渣[8];这主要是由白云鄂博矿石的复杂性决定的,选铁尾矿除含有氟碳铈矿、独居石两种稀土矿物外,还含有与两者分选性质相似的萤石、白云石、磷灰石等共(伴)生矿物,导致浮选分离较困难[9]。

表1 稀土精矿的化学多元素分析 /%

2.2 粒度分析

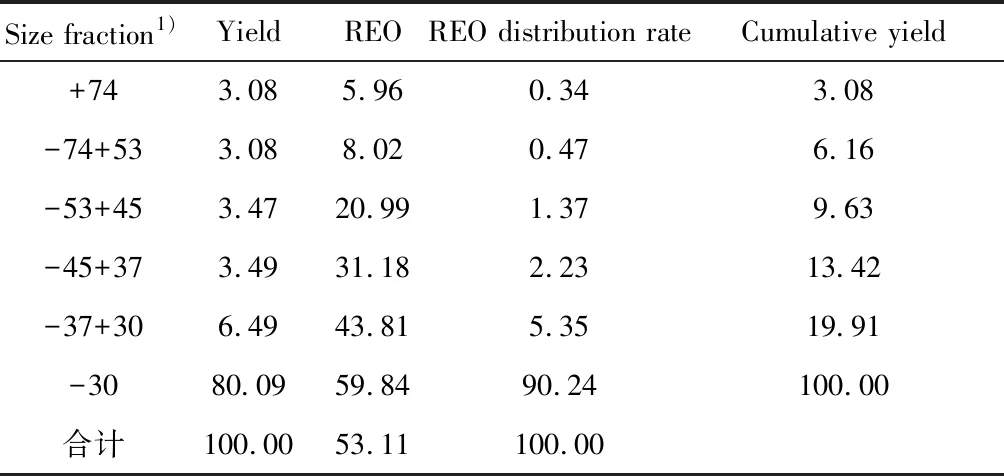

稀土精矿的粒度分析见表2。由表2可知,稀土精矿粒度主要分布在-37 μm粒级中,尤其在-30 μm粒级中,产率达80.09%,而在+37 μm粒级中分布较均匀;随着粒度的减小,品位REO和分布率逐渐升高,当粒度小于30 μm时,品位REO含量达59.84%,分布率高达90.24%。这表明,白云鄂博矿中稀土精矿的嵌布粒度较细。

表2 稀土精矿的粒度分析 /%

2.3 配分分析

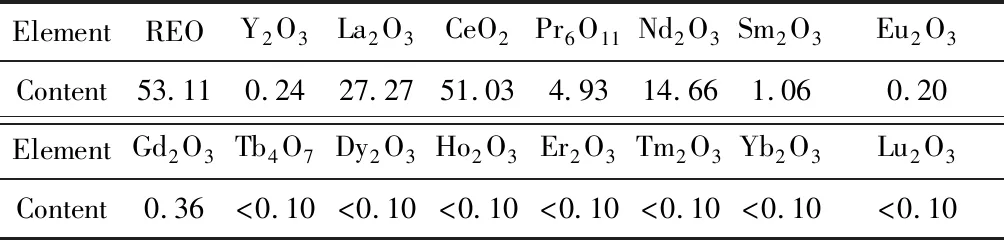

稀土精矿的配分分析见表3。由表3可知,稀土精矿中镧、铈、镨和钕轻稀土氧化物含量分别为27.27%、51.03%、4.93%和14.66%,合量为97.89%,其中镨、钕配分合量为19.59%,为典型的富ΣCe轻稀土配分型[10];另外,中稀土钐、铕和钆氧化物含量分别为1.06%、0.20%、0.36%,合量为1.62%,而重稀土钬、铒、铥、镱和镥氧化物含量极低。目前,白云鄂博稀土精矿主要利用的稀土氧化物为镧、铈、镨、钕,虽然中稀土含量相对较低,但白云鄂博矿稀土储量巨大,年产稀土精矿可达30万t,若能将中稀土元素在后续冶炼分离工艺中综合回收利用,将极大增加白云鄂博矿的经济价值。

表3 稀土精矿的配分分析 /%

2.4 化学物相分析

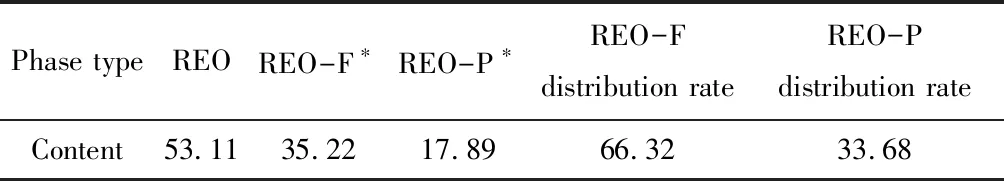

稀土精矿的化学物相分析结果见表4。由表4可知,稀土精矿中氟碳酸盐和磷酸盐类稀土矿物REO含量分别为35.22%和17.89%,分布率分别为66.32%和33.68%;两者的比例在6:4~7:3之间。

表4 稀土精矿的化学物相分析 /%

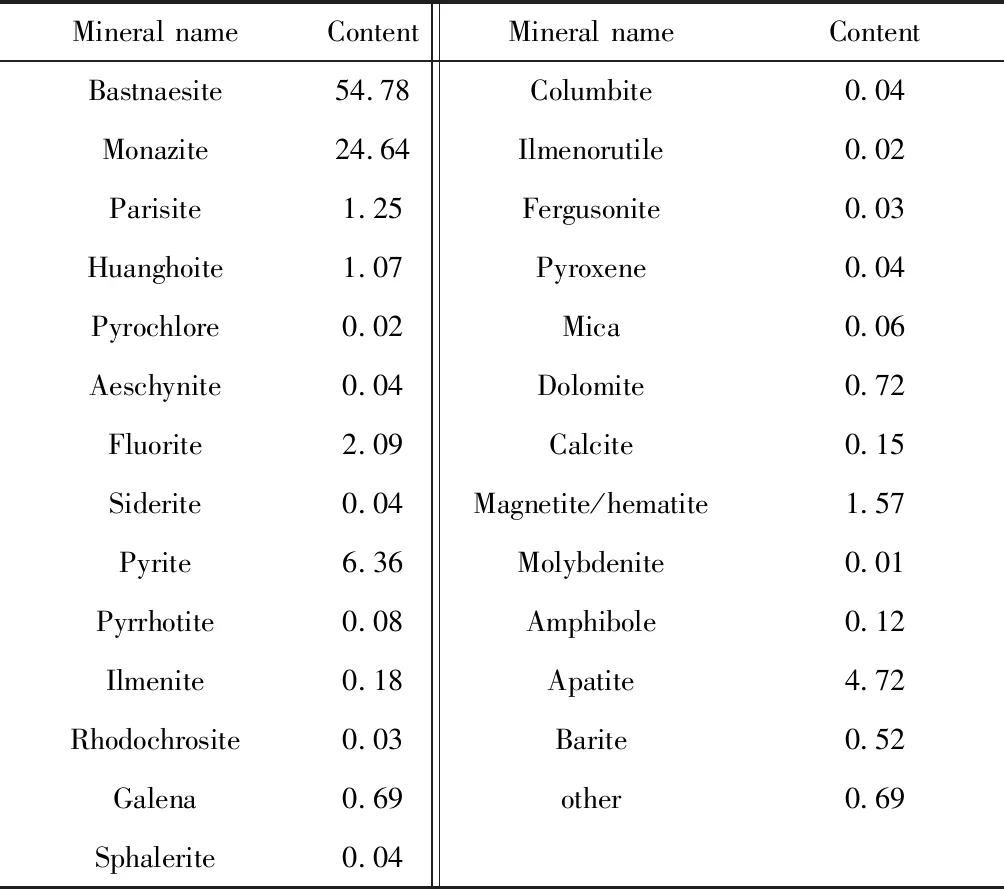

2.5 矿物组成分析

稀土精矿的矿物组成分析见表5。由表5可知,稀土精矿中矿物组成较复杂,富稀土矿物主要为氟碳铈矿、独居石、氟碳钙铈矿、黄河矿、黄绿石、易解石等,其中氟碳铈矿、独居石含量分别为54.78%、24.64%;富铁矿物主要为黄铁矿、磁黄铁矿、磁/赤铁矿、菱铁矿、钛铁矿等;富铌矿物主要为铌铁矿、铌铁金红石、褐钇铌矿、黄绿石、易解石等;富钙矿物主要为萤石、磷灰石、白云石、方解石等;此外,还有部分硫化矿及硅酸盐等其他脉石矿物,如方铅矿、闪锌矿、辉钼矿、闪石、辉石、云母、重晶石等。这说明了白云鄂博矿石中矿物种类多,矿石性质复杂,分选高品质的稀土精矿较为困难。

表5 稀土精矿的矿物组成分析 /%

3 稀土精矿性质对焙烧浸出的影响

3.1 粒度对焙烧浸出的影响

稀土精矿的粒度在冶炼生产过程中至关重要。由于稀土精矿与浓硫酸的焙烧反应是液相包围固相的多相反应,反应发生在两相的界面上,颗粒粒度愈小,其表面积愈大,矿酸接触面愈大,对精矿分解愈有利[8]。为考察粒度对焙烧矿浸出率的影响,在矿酸比(质量)1:1.3、温度400 ℃的条件下,将两种不同粒度的稀土精矿进行浓硫酸焙烧3 h,焙烧后分别在常温(20 ℃)和50 ℃时进行水浸,结果见表6、表7。

表6 常温(20 ℃)水浸时不同粒度焙烧矿的浸出率*/%

表7 50 ℃水浸时不同粒度焙烧矿的浸出率*/%

由表6、7可知,当稀土精矿粒度-30 μm含量由76.67%磨细至96.90%时,在常温(20 ℃)和50 ℃条件下水浸,REO浸出率分别提高了0.15、0.40个百分点,而水浸液中其他杂质含量变化不显著;当焙烧矿水浸的温度由常温(20 ℃)提高至50 ℃时,稀土精矿粒度-30 μm含量为76.67%和96.90%时,REO浸出率分别提高了0.77、1.02个百分点,但水浸液中其他杂质含量均有所增加。这表明,稀土精矿的粒度变细及水浸的温度提高有助于增加焙烧矿的REO浸出率。

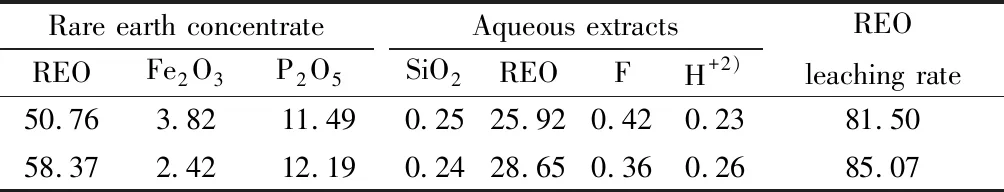

3.2 REO品位对焙烧浸出的影响

虽然“第三代酸法”浓硫酸高温强化焙烧工艺对稀土精矿品位要求较低,但稀土精矿的品位越高,“三废”产生量势必越低[11-13]。随着国家环保的重视程度与日俱增,“三废”排放控制指标日趋从严,提高稀土精矿品位有助于“三废”的减量化。为考察品位对焙烧矿浸出率的影响,将不同品位的稀土精矿与铁粉在铁磷比(含量百分比)3:1、矿酸比1:1.3、焙烧温度280 ℃的条件下进行浓硫酸焙烧2 h,焙烧后在50 ℃时进行水浸,结果见表8。

表8 不同品位焙烧矿的浸出率 /%

由表8可知,品位REO 50.76%的稀土精矿焙烧后,水浸液中SiO2、REO、F、H+含量分别为0.25%、25.92%、0.42%、0.23 mol/L,REO浸出率为81.50%;而品位REO 58.37%的稀土精矿焙烧后,水浸液中SiO2、REO、F、H+含量分别为0.24%、28.65%、0.36%、0.26%,REO浸出率为85.07%。可见,品位REO增加有助于提高稀土精矿焙烧的REO浸出率。

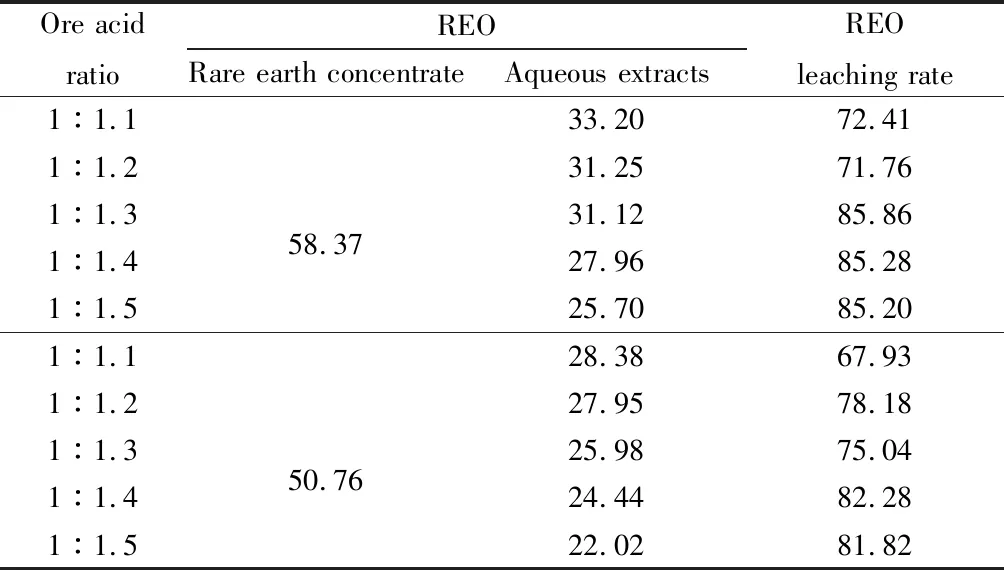

为考察矿酸比对不同品位焙烧矿浸出率的影响,将不同品位的稀土精矿按照不同的矿酸比在其他焙烧、水浸条件相同时进行试验,结果见表9。

表9 矿酸比对不同品位焙烧矿浸出率的影响 /%

由表9可知,随着矿酸比的增加,不同品位的稀土精矿,焙烧矿REO浸出率呈先增加后基本上保持不变的趋势;在相同的矿酸比条件下,REO品位58.37%的稀土精矿焙烧矿REO浸出率高于REO品位50.76%的稀土精矿,与表9结果相一致;此外,还可得出:REO品位分别为50.76%、58.37%的稀土精矿在最高的REO浸出率条件下,适宜的焙烧矿酸比为1:1.3~1.4。

3.3 铁磷比对焙烧浸出的影响

由于稀土精矿中磷含量较高,铁含量较低,致使焙烧矿水浸液中铁磷比远小于3,中和除杂后稀土收率降低[14]。因此,在稀土精矿焙烧时添加铁粉,以补充铁离子的不足。为考察铁磷比对焙烧矿浸出率的影响,将不同质量的铁粉加入至100 g稀土精矿(REO 50.76%,TFe 3.82%,P2O511.49%)中,在矿酸比1:1.3、温度350 ℃的条件下进行浓硫酸焙烧3 h,冷却至常温(20 ℃)时进行水浸,结果见表10。

表10 不同铁磷比焙烧矿的浸出率*/%

由表10可知,浸出渣的质量随铁粉质量增加而增加,其中REO含量随铁粉质量增加变化规律不明显,但铁磷比为3:1与4:1时,水浸渣中REO含量较低,REO浸出率较高。主要原因在于水浸液中稀土与(焦)磷酸根离子可生成(焦)磷酸稀土沉淀,导致稀土损失于渣中;焙烧时添加铁粉的作用是与含磷矿物通过物相重构,使磷固化为(焦)磷酸铁造渣,减少进入水浸液中的(焦)磷酸根离子;同时,当铁磷比较大时,水浸液中铁离子可与(焦)磷酸根离子生成溶度积较小的(焦)磷酸铁沉淀,从而降低稀土在渣中的损失[15,16]。综上所述:当含铁量较大时,可以促进稀土的浸出,适宜的铁磷比为3:1~4:1。

4 结论

(1)白云鄂博品位REO 53.11%的稀土精矿,在-30 μm粒级中REO分布率占90.24%;主要的杂质元素为CaO、P2O5、F、TFe和SiO2,含量分别为9.93%、11.55%、6.58%、4.21%和2.01%;稀土配分中,镧、铈、镨、钕轻稀土氧化物合量为97.89%,钐、铕、钆中稀土氧化物合量为1.62%。

(2)稀土精矿中以为氟碳酸盐和磷酸盐类形式存在的稀土矿物主要为氟碳铈矿和独居石,REO分布率为66.32%、33.68%,其他主要的矿物为黄铁矿、磁/赤铁矿、萤石、磷灰石等。

(3)稀土精矿粒度-30 μm含量由76.67%提高至96.90%时,焙烧矿在常温(20 ℃)和50 ℃时水浸,REO浸出率可分别提高0.15%、0.40%;当水浸温度由常温(20 ℃)提高至50 ℃时,REO浸出率可分别提高0.77%、1.02%。

(4)REO品位58.37%的稀土精矿焙烧REO浸出率高于REO品位50.76%的稀土精矿,适宜的矿酸比为1:1.3~1.4;同时,铁磷比的提高可促进稀土的浸出,适宜的铁磷比为3:1~4:1。