磷石膏漂白—煅烧增白工艺研究

2021-08-18田家新彭伟军苗毅恒曹亦俊

田家新, 彭伟军, 苗毅恒, 曹亦俊

郑州大学化工学院,河南 郑州 45001

引言

磷石膏是湿法磷酸生产过程中用硫酸处理磷矿石而得到的一种固体废物[1]。每生产1.0 t磷酸,同时产生4.5~5.0 t磷石膏,2019年我国磷石膏产量约为7 500万t,综合利用率约40%,全国磷石膏累计堆存量已达4亿t,全球累计堆存量已达60亿t[2]。磷石膏主要成分是二水硫酸钙CaSO4·2H2O,含量在80%以上,同时杂质含量较高,主要的杂质有残余的磷矿、磷酸、氟硅酸盐、铁氧化物、碳质、有机质等,颜色通常呈灰黑色或灰白色[3]。目前,磷石膏主要用于充填采矿、建材及农业领域等[4]。建材领域主要用来生产建筑石膏粉料、建筑石膏制品、水泥及混凝剂等[5, 6]。但是磷石膏白度低、杂质含量高、性能差,导致其大规模建材化应用受阻,目前工业磷石膏大部分堆存,造成土地资源浪费,并严重污染周围环境[7, 8]。

磷石膏除杂增白是实现其高消纳建材化应用的关键。目前,磷石膏除杂增白的方法主要有物理化学法如水洗、浮选,化学法如煅烧、中和、酸浸,以及生物浸出法等[3]。其中,水洗法、浮选法和煅烧法只能去除磷石膏表面的杂质,不能去除其内部包裹的杂质;酸浸法虽可以分解磷石膏, 使内部杂质暴露出来, 但仍有部分不溶性杂质, 如石英和有机物, 无法去除, 且产生大量的酸性废水,易造成二次污染;生物浸出法处理时间周期长,时间成本高。漂白在煤系高岭土除杂增白方面应用较多,并取得了较好的效果,但是在磷石膏方面研究较少。因此,本研究采用漂白—煅烧工艺处理磷石膏,不仅成本低、污染少,得到的磷石膏满足建材和填料行业要求,对磷石膏大规模减量化具有重要的指导意义。

1 试验

1.1 试剂与材料

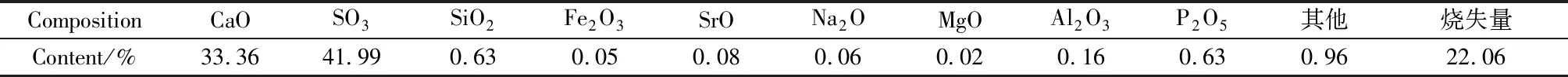

试验过程所用的次氯酸钙(Ca(ClO)2)为分析纯,纯水为去离子水(电导率为18.5 MΩ)。原料为某磷化工公司生产中经过“一反一正”浮选除杂脱硅之后的磷石膏,初始白度为51.5%,X射线荧光分析结果见表1,X射线衍射图谱如图1所示。

由表1可知,磷石膏的烧失量为22.06%,主要杂质是P2O5、SiO2和有机质等,其中有机质是影响磷石膏白度的主要因素。由图1可知,磷石膏的主要成分是CaSO4·2H2O,未见其它杂质特征峰。由表1和图1可知,磷石膏中CaSO4·2H2O含量为96.41%。

表1 磷石膏的X射线荧光分析结果

图1 磷石膏的X射线衍射图谱

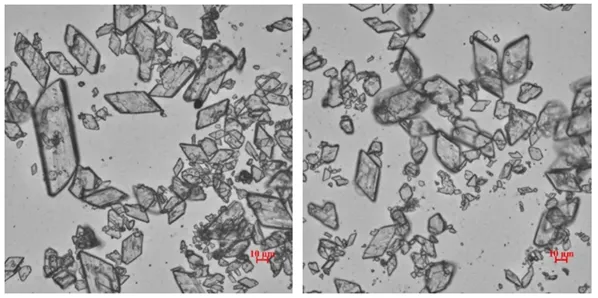

采用光学显微镜(40倍物镜)对磷石膏形貌进行观察,结果如图2所示。由图2可知,磷石膏呈现出大小不一的块状结构。

图2 磷石膏的光学显微镜图

1.2 试验方法

磷石膏中有机质是影响其白度的主要因素,本研究采用漂白—煅烧法分步去除其中的有机质,先通过次氯酸钙氧化剂将有机质氧化成能被水洗去的无色氧化物,再在高温下煅烧进一步去除其中残留的有色有机物、胶质和小分子有机物等,从而提高磷石膏的白度。漂白浸出工艺具体试验步骤如下:

(1)称量一定质量分数(相对于磷石膏质量)的次氯酸钙溶于纯水中,搅拌一定时间使其完全溶解,并水浴加热至一定温度;

(2)称量20.0 g磷石膏加入溶液中,保持搅拌速度400 r·min-1,恒温反应一定时间后静置冷却;

(3)将冷却后的悬浆液移入离心管,在4 500 r·min-1的条件下离心5 min,离心清洗3次;

(4)将离心后底部沉淀物转移至培养皿,放入烘箱,在70 ℃温度下充分干燥,经磨细后测定白度。

1.3 分析与检测

采用X射线荧光光谱仪(Panalytical,荷兰帕纳科公司)对磷石膏化学成分进行分析(XRF);采用X射线衍射仪(XRD)(Empyrean,荷兰帕纳科公司)对样品进行物相分析;通过扫描电子显微镜(SEM)(JSM-7001F,日本电子株式会)对样品进行形貌分析;采用尼康光学显微镜(Ti2-E,Nikon)对磷石膏形貌进行分析;采用数显白度仪(WSB-X,杭州大成光电仪器有限公司)检测样品的白度。

2 结果与讨论

2.1 漂白浸出温度

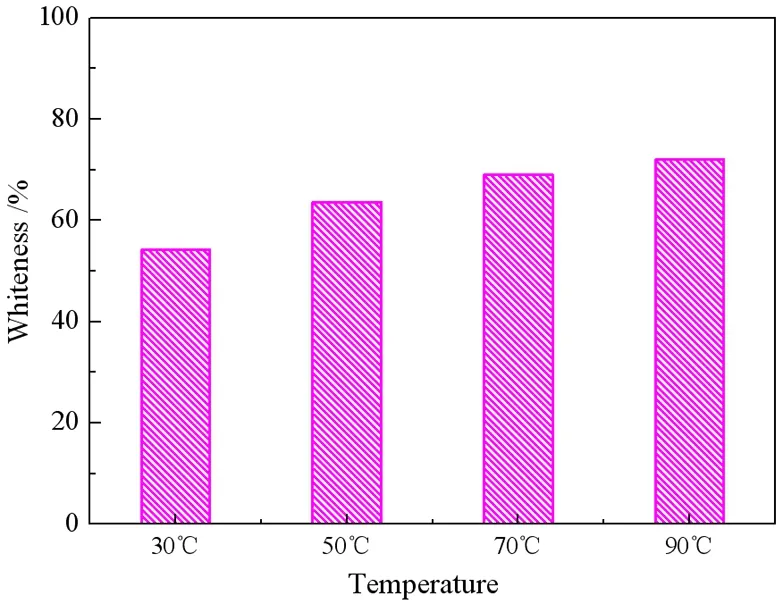

在液固比5:1、Ca(ClO)2用量5.0 %(磷石膏质量的5.0 %)、浸出时间2.0 h条件下,研究漂白浸出温度对磷石膏白度的影响,试验结果如图3所示。

图3 浸出温度对磷石膏白度的影响

由图3 可知,随着浸出温度的升高,磷石膏白度也逐渐提高。这主要是因为漂白浸出温度越高,溶液中离子热运动越快,离子交换能力越强,氧化剂对有机质和黄铁矿等浸出漂白速率越快,磷石膏产物白度也越高。考虑到增白效果及进一步升温需要消耗较多的能量,选择浸出温度为90 ℃,此时产物的白度为72.0%。

2.2 漂白液固比

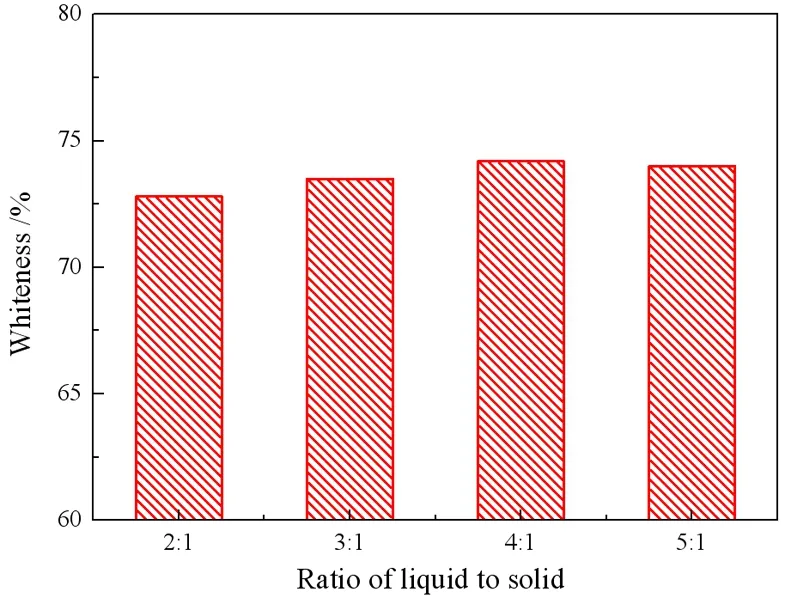

液固比是影响漂白效果的关键因素之一。在浸出温度为90 ℃、Ca(ClO)2用量为5.0%、浸出时间2.0 h条件下,研究液固比对磷石膏白度的影响,试验结果如图4所示。

图4 液固比对磷石膏白度的影响

由图4可知,当液固比由2:1增大到4:1时,磷石膏的白度逐渐升高;液固比超过4:1后,磷石膏的白度略有降低。其原因主要是液固比较小时,即悬浆液浓度较大,导致漂白浸出体系流动性变差,不易搅拌,浸出液与磷石膏接触不充分,一定程度上降低了增白效果;当液固比较大时,即悬浆液浓度较小,水用量增大,会造成浸出液浪费,徒增成本[9]。综合考虑后选择液固比为4:1,此时产物的白度由51.5%增加到了74.2%,增白效果显著。

2.3 次氯酸钙用量

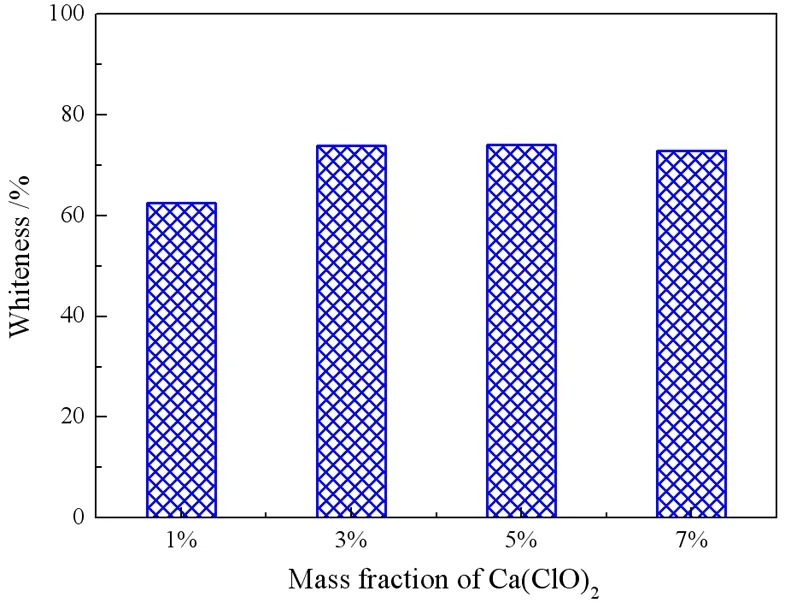

在浸出温度90 ℃、液固比4:1、浸出时间2.0 h条件下,研究次氯酸钙用量对磷石膏白度的影响,试验结果如图5所示。

由图5可知,随着次氯酸钙用量的增加,磷石膏的白度呈先升高后降低的趋势。当次氯酸钙用量为3%时,磷石膏的白度达到最大值,73.9%。对氧化漂白机理进行分析可知,次氯酸钙氧化剂在水介质中将处于还原状态的黄铁矿氧化成可溶于水的亚铁离子(2FeS2+7Ca(ClO)2+2H2O→2Fe2++7Ca2++4SO42-+14Cl-+4H+),同时将深色有机质氧化成能被水洗去的无色氧化物,从而达到除杂增白的效果[10]。若次氯酸钙用量过高,则剩余的次氯酸钙再次将Fe2+氧化为Fe3+,致使漂白后的磷石膏返黄严重,导致白度降低。考虑到漂白增白效果及成本因素,选择次氯酸钙质量分数为3%。

图5 次氯酸钙质量分数对磷石膏白度的影响

2.4 浸出时间

在浸出温度90 ℃、液固比4:1、Ca(ClO)2用量为3%的条件下,研究浸出时间对磷石膏白度的影响,试验结果如图6所示。

图6 浸出时间对磷石膏白度的影响

由图6知,随着浸出时间的延长,磷石膏的白度缓慢增加。随着浸出时间的延长,磷石膏中有机质和黄铁矿等杂质与Ca(ClO)2已逐步反应完全,反应速率逐渐降低。考虑到增白效果及能耗,选择浸出时间为3.0 h。

2.5 漂白—煅烧试验研究

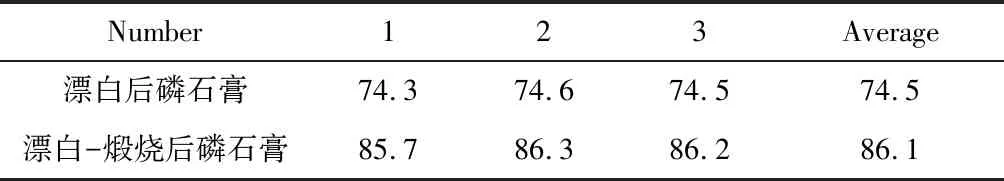

通过单因素条件试验得到的磷石膏漂白浸出工艺参数为:浸出温度90 ℃、液固比4:1、Ca(ClO)2用量3%、浸出时间3.0 h。在此条件下进行三次重复性试验,分别将漂白磷石膏再在600 ℃下恒温煅烧120 min,结果如表2所示。

由表2可知,三次重复性试验得到的漂白磷石膏的平均白度为74.5%,说明根据单因素条件试验选择的工艺参数较佳。然而,磷石膏经过漂白处理后的白度仍无法满足建筑石膏和PVC/PE填料要求。

表2 白度重复性验证试验结果 /%

因此,采用煅烧法进一步去除漂白磷石膏中残留的有机质和胶质等。分别将三组经过漂白后的磷石膏在600 ℃下恒温煅烧120 min后,其平均白度由74.5%增加到了86.1%,增白效果显著。漂白磷石膏经过高温煅烧处理,能高效地将其中残留的有机质、胶质和小分子有机物等分解成无色气体,从而大幅度提高其白度。漂白—煅烧磷石膏产物达到了粉刷石膏(《建筑石膏》(GB/T 9776—2008))和PVC/PE填料要求。

2.6 增白磷石膏分析

采用X射线衍射仪对漂白—煅烧磷石膏的物相进行分析,结果如图7所示。由图7可知,漂白—煅烧磷石膏的主要成分是CaSO4,主要是因为在煅烧过程中CaSO4·2H2O失去结合水,变成了CaSO4。

图7 漂白—煅烧后磷石膏的XRD图谱

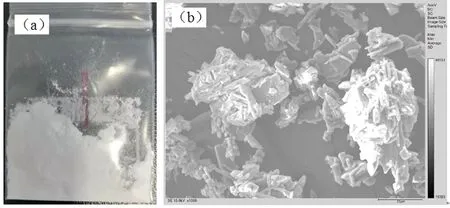

采用数码相机和扫描电子显微镜(SEM)对漂白—煅烧磷石膏进行分析,结果如图8所示。由图8a可知,磷石膏经过漂白—煅烧处理之后,白度显著提高,满足建材原料和PVC填料要求。图8b显示漂白—煅烧磷石膏呈不规则的片状结构,片径大小不一。此外,磷石膏表面光滑,说明大部分有色物质及杂质已经被完全去除。

图8 漂白—煅烧后磷石膏的数码照片(a)和SEM图(b)

3 结论

本文采用漂白—煅烧工艺对磷石膏进行除杂增白,通过单因素条件试验发现,在浸出温度90 ℃、液固比4:1、Ca(ClO)2用量为3.0 %、浸出时间3.0 h条件下,磷石膏的白度由51.5%增加到了74.5%,将漂白后的磷石膏在600 ℃下恒温煅烧120 min,煅烧磷石膏的白度提高到了86.1%,增白效果显著。采用XRD和SEM对煅烧磷石膏的物相及形貌进行分析发现,煅烧磷石膏主要成分是CaSO4,并呈表面光滑、大小不一的不规则片状结构。