含铝固废和低品位铝土矿制备Al-Si和Al-Si-Fe合金及其应用

2021-08-18黄钰尧王耀武桓书星狄跃忠彭建平

黄钰尧, 王耀武, 桓书星, 狄跃忠, 彭建平

东北大学 冶金学院,辽宁 沈阳 110189

引言

铝工业是仅次于钢铁工业的第二大金属工业,铝是产量仅次于钢铁的第二大金属。我国是世界第一大产铝国,2020年金属铝产量已超过3 700万t,占世界总产量的55%以上。铝的生产消耗大量的优质铝土矿资源,虽然我国的铝土矿资源总储量较为丰富,但储量中 80%以上为中低品位矿,用于生产氧化铝的优质铝土矿资源相对缺乏,铝土矿资源后备储量不足,资源保障程度较低,已远不能满足市场需求。铝土矿的供给矛盾导致我国每年需要大量进口国外资源,中国已成为世界铝土矿第一大进口国,铝土矿的对外依存度已连续多年超过50%。

另一方面,我国拥有大量的低品位铝矿资源,同时工业生产过程中产生大量的含铝固废。这些含铝固废主要成分多为氧化铝和氧化硅,诸如煤矸石、粉煤灰、铝灰和废弃的页岩石等均属于含铝固废[1,2],其在各类工业生产过程中均有可能产生,且产量巨大[3,4]。这些含铝固废大部分没有得到有效利用而是多采用堆积的方式处理,这给环境带来了巨大压力,因此寻找科学有效的方法进行工业含铝固废的处理与回收利用已成为了国内外专家学者的热点话题,经过多年的研究,国内外已开发了多种含铝固废的处理与利用方式,如劳德平等[5]使用粉煤灰和氧化铁皮为原料制备聚硅酸铝铁混凝剂,李云飞等[6]使用油页岩灰渣制备建筑材料,孜巴古力·艾比布拉等[7]使用粉煤灰制备肥料,谷玲钰等[8]利用煤矸石制备多孔陶瓷,陈钊等[9]使用粉煤灰为主要原料制备多孔陶瓷等。这些含铝固废的利用方法,部分已获得了工业应用,但其用量有限,难以处理巨量的含铝固废。大部分含铝固废的主要成分以铝、硅、铁三种元素为主,以煤矸石与粉煤灰为例[10],煤矸石与粉煤灰中Al2O3含量在15%~45%,SiO2含量在40%~65%,两种组分约占其总量的70%~90%。含铝固废与碳质还原剂配料后使用碳电热还原法处理[11,12],可以形成以铝和硅为主要成分的Al-Si合金或以铝、硅和铁为主要成分的Al-Si-Fe合金,利用碳电热还原法制取Al-Si合金或Al-Si-Fe合金是一种较好的含铝固废的利用方法[13,14],Al-Si-Fe合金可以作为炼钢脱氧剂使用,Al-Si合金可以作为炼镁钙等还原剂、生产铸造用Al-Si合金或提取纯铝的原料使用。以含铝固废或低品位铝矿资源为原料碳电热还原制备Al-Si或Al-Si-Fe合金,不仅可减少高品质铝土矿资源的消耗,而且可实现含铝固废的资源化利用,对铝行业的可持续发展具有重要意义[15,16]。

本文综述了以各种含铝固废与低品位铝土矿为原料制取Al-Si合金与Al-Si-Fe合金的研究现状,并对Al-Si合金与Al-Si-Fe合金的应用进行了总结,以期为今后含铝固废与低品位铝土矿的利用提供参考借鉴。

1 碳电热还原Al-Si/Al-Si-Fe合金的机理

二氧化硅碳热还原相对比较容易,二氧化硅碳电热还原是制备硅铁合金及金属硅的常规工业生产方法。多年以来,国内外冶金行业专家学者对新方法炼铝进行了大量的研究,特别是常压碳热还原Al2O3提取纯铝一直是研究热点之一,经过多年的研究,碳热还原制取金属铝取得了一定进展,但该方法存在两个尚未解决的核心问题:(1)反应发生的温度过高(在2 000 ℃以上才能顺利还原金属铝);(2)还原生成的铝跟碳很容易再次反应生成碳化铝,还原生成的金属铝与渣相、碳化铝和碳氧铝等物质难以分离[17,18]。相比于常压碳热还原Al2O3提取纯铝,碳电热还原制备Al-Si及Al-Si-Fe合金具有反应温度低、杂质易除去等优势,因此使用低品位铝矿资源碳电热还原制取备铝合金更具可行性与经济性。在实际生产过程中,由于采用的物料为低品位铝矿或含铝固废,物料成分复杂,碳电热熔炼过程中,物料中绝大部分的金属氧化物均可被还原进入合金中,获得的合金是一种较复杂的多元金属合金,合金的成分由原料中金属氧化物含量确定,合金中含量较多的金属元素为铝、硅、铁、钙、钛等,此外还可能含有少量的钒、镁、锰等金属元素,对于碳电热还原制备的合金的称呼并没有一个明确的规定,一般将获得的铝含量较高(铝含量高于40%),铁含量较低(铁含量低于5%)的合金称为Al-Si合金(或一次Al-Si合金),而铝含量较低,铁含量较高的合金称为Al-Si-Fe合金。

对于碳电热还原Al-Si及Al-Si-Fe合金的反应机理,国内外的专家学者均进行了研究,提出的主要反应机理有两种:

一种理论认为,氧化铝与二氧化硅的还原只存在碳化物的生成与分解,还原过程中没有中间产物铝的碳氧化物的生成。杨栋等[19]认为碳电热还原Al-Si及Al-Si-Fe合金的反应过程可以分为4个阶段:煤热解阶段,Al2O3及SiO2的晶型转变阶段,碳化物的生成与分解阶段,生成物的损失阶段。以上4个阶段中,碳化物的生成与分解阶段为反应的主要阶段,该阶段主要涉及的化学反应为:

SiO2+3C=SiC+2CO↑

(2.1)

2Al2O3+9C=Al4C3+6CO↑

(2.2)

3SiO2+2Al4C3=8Al+3Si+6CO↑

(2.3)

3SiC+Al2O3=2Al+3Si+3CO↑

(2.4)

另一种理论认为氧化铝与二氧化硅的还原过程中存在铝的中间还原产物碳氧化铝的生成与分解。如王耀武等[20]在含铝含硅物料还原过程中检测到了大量Al4O4C的生成,认为碳电热还原Al-Si及Al-Si-Fe合金的反应分为4个阶段:低温反应阶段(1 200 ℃以下),碳化硅生成阶段(1 200~1 600 ℃),铝氧碳化物生成阶段(1 700~1 800 ℃),一次Al-Si合金生成阶段(1 800 ℃以上)。以上几个阶段涉及的主要反应方程式如下所示:

Fe2O3+3C=2Fe(s)+3CO

(2.5)

SiO2+3C=SiC+2CO

(2.6)

SiO2+2C+2Fe=Fe2Si+2CO

(2.7)

2Al2O3+3C=Al4O4C+2CO

(2.8)

Al2O3+3C=Al2OC+2CO

(2.9)

2Al4O4C+3SiC+3C=8Al+3Si+8CO

(2.10)

Al4O4C+3SiC=4Al+3Si+4CO

(2.11)

一般来说,碳电热还原生产合金过程中的难易程度与合金中的铝和铁含量有关,如果熔炼的合金中铝含量较低(铝含量低于40%),铁含量(高于5%)较高时,其熔炼过程炉况稳定,熔炼容易,铝含量越高,铁含量越低,在熔炼过程中容易产生较多的碳化物导致炉底上涨,熔炼过程炉况不易稳定,熔炼困难。目前,采用碳电热还原法生产的Al-Si和Al-Si-Fe中铝含量最高在60%左右。

2 碳电热还原Al-Si/Al-Si-Fe合金的发展历史和研究现状

使用碳电热还原法制备Al-Si合金起源于19世纪末[21, 22]。1885—1892年间,英、美两国率先开始研究使用碳电热还原法制备含铝在15%左右的Al-Si合金。一战后德国、法国和瑞士均相继申请了碳电热还原法制备Al-Si合金的专利。1928—1929年苏联开始了以高岭土为原料,使用碳电热还原法制备Al-Si合金的研究[23],并于1939年使用1 000 kVA交流电弧炉生产含铝50%~70%的Al-Si合金,极大地推动了碳电热还原法制备Al-Si合金技术的发展[24]。苏联曾以高岭土为原料,通过严格的控制物料物相组成、物料配比和生产工艺条件,实现了含铝>55%、含铁<4%的一次Al-Si合金的工业生产[25]。从此,使用单相交流电弧炉成为碳电热还原法工业化生产Al-Si合金的首选[26]。

我国从20世纪60年代起开始了对于电热还原法制备Al-Si-Fe合金的试验研究。1963—1965年间,抚顺铝厂成功使用6 000 kVA电弧炉冶炼出含铝30%和50%的Al-Si-Fe合金。1967—1970年本溪合金厂也进行了含铝30%和50%的Al-Si-Fe合金的试验性生产,其中含铝30%的生产过程可以连续生产多日,但含铝50%的生产过程难以持续,主要原因是在生产该品类合金的过程中经常出现塌料、炉底上涨等恶化生产条件的现象[27]。除此之外,东北大学的姚广春、邱竹贤、张明杰和冯乃祥在20世纪90年代也开展了电热还原法制备一次Al-Si合金或Al-Si-Fe合金的理论研究工作[28],其中姚广春等人的试验达到了工业试验的规模[28-30]。

20世纪由低品位铝矿资源碳电热还原制备Al-Si或Al-Si-Fe合金主要是从低成本炼铝方面考虑。进入21世纪,资源与环境成为社会主题,我国优质铝土矿资源缺乏,50%以上铝土矿需要进口,另外工业生产产生的大量含铝固废无法处理,铝资源短缺与含铝固废的处理成为制约我国铝行业发展的主要因素之一,而碳电热还原法制备Al-Si或Al-Si-Fe合金为低品位铝矿资源利用与含铝固废的处理提供了一条思路。很多的研究者希望通过含铝固废与低品位铝矿资源碳电热熔炼Al-Si或Al-Si-Fe合金来实现含铝固废的处理与低品位铝矿资源的综合利用。

王耀武[20]使用铝土矿浮选尾矿作为原料,烟煤为还原剂,亚硫酸纸浆液为黏接剂,在使用电弧炉进行碳电热还原之前加入了盐酸熔盐浸出除铁的操作,然后以除铁后的浮选尾矿为原料碳电热熔炼低铁一次Al-Si合金,获得的一次Al-Si合金含铝量达55%以上,含铁量低于1.7%,杂质主要为Ca、Na、K和Ti。原料中铝元素的收率达90%以上,硅元素的收率达85%以上。

穆晓辉[31]使用油页岩渣、氧化铝为原料,还原剂为烟煤,纸浆干粉为黏接剂,使用电弧炉进行碳电热还原,获得的一次Al-Si合金主要成分为:Al 25.4%,Si 33.6%,Fe 17.7%。在该条件下,Al、Si的实收率分别为85.73%、68.34%。

姚广春等[32]使用蓝晶石为原料,还原剂使用烟煤与木炭,废纸浆液为黏接剂,使用电弧炉碳电热还原,获得的一次Al-Si合金中各元素含量为:Al 46.1%~51.7%,Si 35.33%~37.25%,Fe 10.7%,主要的杂质为Cu、Mg、Zn、Mn、Ni、Pb、Ti等。

胡涛等[33]使用红柱石为原料,无烟煤与石油焦为还原剂,进行电弧炉碳电热还原,试验结果表明,使用该方法制得的球团可以用于碳电热还原制备一次Al-Si 合金。

李紫勇等[34]使用粉煤灰为原料,木炭为还原剂,进行电弧炉碳电热还原,获得的一次Al-Si合金中各元素含量为:Al 29.71%,Si 48.62%,Fe 7.27%,Ti 1.42%,Ca 2.17%,C 2.06%,其他8.75%,Al、Si、Fe的平均回收率分别为60.19%、72.66%、111.92%。

马黎等[35]以赤泥和低品位铝土矿为原料,还原剂使用焦炭,除渣剂为冰晶石与氯化钠的混合物,进行电弧炉碳电热还原,获得的一次Al-Si合金中铝含量为50%,硅含量为35%,其余部分为杂质,杂质的主要成分为铁和一些金属氧化物,相同还原温度下硅的回收率大于铝的回收率。

姚广春等[36]使用高岭土为原料,烟煤为还原剂,使用100 kW直流矿热电弧炉进行碳电热还原,获得的一次Al-Si合金中铝含量为60%,金属收率达80%。

姚广春等[32]使用蓝晶石为原料,木炭、石油焦和烟煤为还原剂,其中m(木炭):m(石油焦):m(烟煤)=20:10:70,使用100 kW直流矿热电弧炉进行碳电热还原,获得的一次Al-Si合金中铝含量在60%左右,杂质中主要成分是金属铁,其平均含量为10.7%。

杨栋等[37]使用铝土矿浮选尾矿为原料,烟煤为还原剂,亚硫酸盐纸浆废液为黏接剂,使用电弧炉进行碳电热还原,试验结果表明获得的一次Al-Si合金中包含6个相,其中的主相为一次合金相,在该相中铝含量为52.5%,硅含量为23.2%,其余为少量的金属杂质钛、钙等和碳化物以及氧化物。

戚大光等[21]使用低品位铝土矿为原料,焦炭为还原剂,使用自制的钨丝炉进行碳电热还原,获得的一次Al-Si合金中各元素含量为:Al 19.2%,Si 37%,Fe 43%。

王侠前等[38]使用低品位铝土矿为原料,对低品位铝土矿使用铵化焙烧-酸洗法进行除铁、钛的预处理,试验结果表明经过该方法处理过的低品位铝土矿中铁的平均去除率为89.88%,钛的去除率为61.0%,铝的损失率为19.21%,该预处理为后续一次Al-Si合金的生产以及改善一次Al-Si合金的性能有较大的贡献。

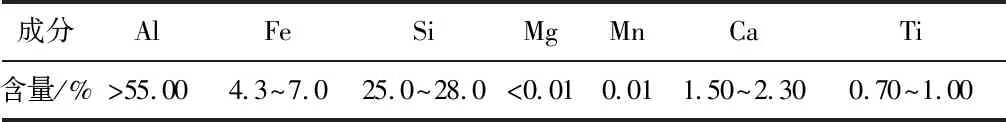

在碳电热熔炼Al-Si及Al-Si-Fe工业生产方面,我国登电集团于2005年引进乌克兰技术,并与国内高校合作,对生产一次Al-Si合金的原料[39, 40]、还原剂及一次Al-Si合金制备铸造用Al-Si合金过程中的除铁工艺、杂质对Al-Si合金性能的影响[41-44]和合金中铁相的性质[45-48]等做了大量的研究,实现了以高岭土为原料制备含铝>55%的一次Al-Si合金的连续化工业生产及由一次Al-Si合金生产铸造用Al-Si合金的工业生产,填补了我国的以低品位铝矿资源碳电热还原制备高铝一次Al-Si合金的技术空白。登电集团生产的一次Al-Si合金的成分如表1所示。

表1 登电集团一次Al-Si合金的化学成分

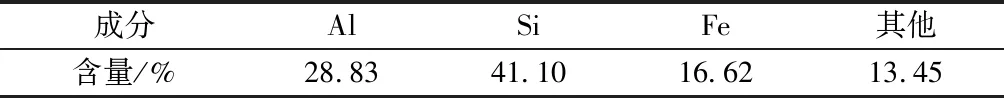

此外,中国大唐集团有限公司旗下的大唐资源开发有限公司对以粉煤灰为原料制备Al-Si-Fe合金进行了工业化试验,并实现了粉煤灰碳电热熔炼Al-Si-Fe合金的连续化生产。大唐电力生产的一次Al-Si-Fe合金成分如表2所示。

表2 大唐电力生产的一次Al-Si-Fe合金的化学成分

由此可见,从技术角度,使用低品位铝土矿或含铝固废进行Al-Si和Al-Si-Fe合金的工业化生产是不存在问题的[39]。

3 碳电热还原制备Al-Si/Al-Si-Fe合金的应用

在采用含铝资源制备Al-Si/Al-Si-Fe合金过程中,由于Fe的存在可以降低Al-Si的反应自由能[49, 50],且Al-Si-Fe更为稳定,因此由含铝固废或低品位铝土矿生产Al-Si-Fe合金比生产Al-Si合金相对容易,能耗低,成本低,但是制备的Al-Si-Fe合金的应用价值也比较低。目前,碳电热还原制备Al-Si/Al-Si-Fe合金可主要应用于以下几个方面:

3.1 炼钢脱氧剂

Al-Si/Al-Si-Fe合金作为炼钢脱氧剂的原理是在钢液中加入与氧结合能力较强的金属元素(脱氧剂),脱氧剂与[O]结合生成不熔于钢液的氧化物或者复合氧化物(统称为非金属夹杂物),同时该非金属夹杂物上浮至顶渣中,以此达到降低钢液中[O]的目的,即沉淀脱氧。

合金中的脱氧剂主要是铝元素与硅元素。熔入钢液中的硅与氧气反应,生成不溶于钢液的二氧化硅,由于二氧化硅的密度小于钢液,其会逐渐上浮至钢包顶渣并与顶渣中的CaO反应生成低熔点(1 400 ℃左右)的硅酸盐;由于脱氧反应的△H>0,因此脱氧反应会给钢液带来大量的热量,有利于提高钢液的温度[51]。

其次,熔入钢液中的铝与氧气反应,生成不溶于钢液的Al2O3,而Al2O3易与不熔于钢液的SiO2反应生成非金属夹杂物并上浮至顶渣中。

分析脱氧反应主要是采用该反应的脱氧常数(m),脱氧常数等于该反应达到平衡时脱氧元素活度及钢液中氧活度的乘积:

X[M] +Y[O]=MxOy

(4.1)

K=1/(axM·ayO)=1/m

(4.2)

利用两种及以上的脱氧剂同时对钢水进行脱氧,如发生了复合脱氧反应,则m会降低,从而强化单元素的脱氧能力。因此使用Al-Si-Fe合金作为炼钢脱氧剂的脱氧效果会比传统的使用纯铝作为脱氧剂要好。同时,由于纯铝的密度小于钢液,因此在加入了纯铝后需要人工将铝块压入钢液,而Al-Si-Fe合金的密度比纯铝大,在钢液中刺透深度大,上浮速度慢,浸渍时间长,且Al-Si-Fe合金的密度介于钢液与钢渣之间,Al-Si-Fe合金的上述性质减少了脱氧剂的烧损率,大大降低了脱氧剂的用量,极大地改善了工人的工作条件[52]。使用Al-Si-Fe合金作为炼钢的脱氧剂或添加剂能够有效改善钢材的显微组织,有利于制造拥有优良性能的钢材[53, 54]。

3.2 炼镁、钙等还原剂

传统的生产金属Mg的方法主要是皮江法,但皮江法炼镁的耗能高、原料消耗量大、温室气体和废渣排放量大,因此受到国家的重点调控[2, 55]。相比使用纯铝作为炼镁还原剂[56-58],使用Al-Si合金作为炼镁还原剂能够大大降低生产成本;相比使用硅铁合金作为还原剂,Al-Si合金的还原反应温度更低,并且由于Al-Si合金与氧化镁间为固-液反应,因此反应速度更快、时间更短、效率更高[59]。根据张晓明等[58]的结论,使用Al-Si合金作为炼镁还原剂可以提高镁的还原率10%~20%,反应时间缩短20%左右,反应温度降低40 ℃左右。

3.3 生产铸造用Al-Si合金

Al-Si合金是应用最广的铸造铝合金[60-62],由于其比重小,铸造性能好,有很好的耐热性及抗腐蚀性,适于制造形状复杂的零件及各种日用品,因此铸造行业对于Al-Si合金有着很大的需求[63]。目前世界各国生产的Al-Si合金主要还是由电解法制得纯铝与矿热法取得的纯硅混熔兑掺[64]而成,这种方法对矿石品位要求较高,工业流程长而复杂,通常需要进行细化晶粒等改善微观组织的操作[65-74],能耗高,投资大。而使用一次Al-Si合金生产的铸造用的共晶Al-Si合金在矿石品位要求、流程、能耗和投资上与兑掺法相比均存在巨大的优势[24, 75-80]。

使用碳电热还原法熔炼生产的Al-Si合金经过除杂处理后可以直接配制应用合金[81-83]。该方法相较兑掺法可节约15%~25%的电解铝、20%的能源,且对于原料品位的要求并不苛刻。俄罗斯、乌克兰有使用碳电热还原法生产Al-Si合金的实践经验,技术成熟可靠,其中乌克兰自上世纪应用的部分Al-Si合金是以铝土矿为原料、煤为还原剂,使用矿电热电弧炉制备一次Al-Si合金,然后兑掺纯铝后经除渣、除铁操作制取的。

铁是一次Al-Si合金中的主要杂质,在由一次Al-Si合金制备铸造用Al-Si合金的过程中必须要进行除铁。Al-Si合金中的铁主要以片状及针状的δ铁相(Al4FeSi2)存在,直接降低Al-Si合金中铁含量的方法有自然除去法、过滤法[84]、离心去除法、电磁去除法[85, 86]等。以上几种方法虽然各有区别,但是基本原理十分相似,即先使铁相晶体在熔体中形成密度大于Al-Si合金的先析出铁相,然后利用密度差分离先析出铁相或直接过滤除去先析出铁相。由于密度差分离或过滤对于先析出的铁相有一定的尺寸要求,因此为了让铁相聚集长大以及增加密度,需要加入诸如铬、锰等重金属元素,Al-Si合金中的富铁相会与重金属元素形成复杂的金属间化合物,实践中较为常用的是锰元素。尤晶[24, 87]采用我国登电集团铝合金有限公司以高岭土为原料电热还原之后获得一次Al-Si合金为原料,进行加铝稀释,精炼剂精炼和加锰或氯化锰除铁后,获得了含铁量低于0.7%的符合工业要求的铸造用共晶Al-Si合金和亚共晶Al-Si合金。在加锰除铁过程中增加稳恒电磁场或采用离心过滤等方式均可提高除铁的效率。我国登电集团铝合金有限公司通过加铝稀释,精炼剂精炼和加锰除铁后,也实现了一次Al-Si合金生产铸造用共晶Al-Si合金的工业生产。

3.4 提取纯铝

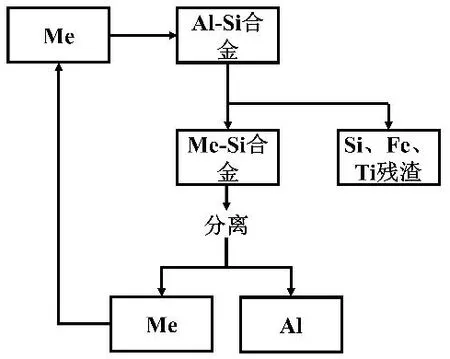

3.4.1 选择溶解法

选择溶解法[88]是根据某些金属在一定温度下对铝选择溶解,而对Al-Si合金中其他成分(如铁、硅、钛等)不溶解或微溶的特点,将铝从一次Al-Si合金中分离出来,然后使用蒸馏或低温熔析将铝提出,最后经过一系列的操作获得纯铝。选择溶解法的流程如图1所示。

图1 选择熔析法流程图

选择熔析法选用的金属需要具有以下几个特点:

(1)在某个特定条件下该金属能够与Al形成合金,而不与一次Al-Si合金中其他元素组成合金;

(2)在某个特定条件下该金属可以与Al分离。

金属Hg与Pb能够充分的满足上述两个条件;而Zn与Mg虽然不完全具有上述特点,但联合应用也可以达到提取纯铝的效果。应用以上这些金属来提取纯铝的方法分别称为:汞法、铅法和锌-镁联合法。在工业上还有一种锌锰联合法,在该方法中,利用锰来清除铝中的杂质硅和铁。

根据杨林洁等[89]的结论,以Al-Si-Fe合金作为原料,在溶解温度为850 ℃、析出温度为600~650 ℃、降温速度为2~3 ℃/min、锌与Al-Si-Fe合金的质量比为2.5~3.0的最佳条件下,以锌作为熔剂,可以将合金中的单质铝相提取出来,因此使用熔析分离获得纯铝的思路具有一定的可行性。但使用锌熔析法提取出的金属铝并非纯铝,若将锌铝合金中的锌通过真空蒸馏的方式全部除去,可以得到含铝约90%、含硅约10%、含铁在0.7%以下的Al-Si合金,该种合金能够达到铸造用Al-Si合金的要求。

3.4.2 电解法

Al-Si合金的电解法提取纯铝的原理与原铝的三层铝电解精炼相同,但是阳极合金保持为固态。在电解过程中,阳极Al-Si合金中铝溶解进入电解质,然后在阴极上析出[90]。

桓书星等[91-93]人对AlCl3-NaCl-KCl与NaCl-KCl-Na3AlF6体系中,Al-Si合金的电解法提取纯铝进行了研究,研究结果表明,在电解过程中Al以Al2Cl7-和AlCl4-的形式存在,在阴极析出铝涉及的反应如下:

AlCl4-+ 3e-→ Al + 4Cl-

(4.3)

4Al2Cl7-+3e-→Al+7AlCl4-

(4.4)

阳极合金中金属溶解的顺序为Mg>Ca>Al>Fe>Si>Ti>Mn,阴极上金属析出的顺序为Fe>Si>Al>Mg>Ca。作为杂质,Mg、Ca由于析出电压较高,因此对阴极铝的纯度影响不大;当电解电压达到0.4 V时铁开始在阴极析出,当电解电压达到0.7 V时硅开始在阴极析出,因此保持0.3 V甚至0.3 V以下的电解电压可以极大地消除Fe与Si对阴极铝纯度的影响。

在AlCl3-NaCl-KCl体系中,当电解温度为170 ℃、电解时间为1.5 h、电流密度为30 mA/cm2时,提取的铝的纯度为99.3%,若保持电解电压为0.3 V,铝的纯度可以达到99.9%;NaCl-KCl-Na3AlF6体系中,当电解温度为690 ℃、电解时间为1.5 h、电流密度为0.2 A/cm2时,提取的铝的纯度为94%。

4 碳电热还原制备Al-Si/Al-Si-Fe合金及其应用过程中存在的主要问题

虽然由碳电热还原法制备Al-Si及Al-Si-Fe合金能够节约大量的纯铝的用量与高品位铝矿资源,原料的适用性相较传统的兑掺法更为广泛,但碳电热还原法存在以下几个问题:

(1)使用碳电热还原法制备的Al-Si-Fe合金中,杂质含量较高,制备的Al-Si-Fe合金产品附加值较低。

由于原料为低品位铝矿资源或含铝固废,原料组成较复杂,采用碳电热还原法制备的Al-Si-Fe合金除主要成分铝、硅、铁外还含有较多的金属杂质,在应用过程中可能会对生产的产品质量产生影响,因而其应用受到限制。

(2)采用碳电热还原生产高铝的一次Al-Si合金较困难,生产成本高。

采用碳电热还原生产铝含量>50%的一次Al-Si合金,工艺要求严格,生产过程不稳定,能耗较高[94],导致高铝一次Al-Si合金的生产成本高。

(3)一次Al-Si合金的应用受限。

由于使用碳电热还原法生产的一次Al-Si合金中,除了铝和硅,还含有一定量的铁和少量的Ca、Mn、Ti、V等金属杂质及主要成分为氧化物和碳化物的非金属杂质。当以该一次Al-Si合金为原料制备铸造用Al-Si合金时,必须要进行除铁和除杂后才能得到符合国家要求的铸造用Al-Si合金[95, 96]。但Al-Si合金的除铁成本高,制备的铸造用Al-Si合金虽然能够达到国家标准,但杂质含量较兑掺法生产的Al-Si合金要高,应用受限。以该一次Al-Si合金为原料提铝过程中,采用熔析或电解法可获得纯铝实现合金中铝与硅的分离,但提取纯铝的成本高,相对于电解法生产纯铝尚不具备成本优势。

尽管碳电热还原制备Al-Si/Al-Si-Fe合金存在上述问题,但从资源综合利用与含铝固废处理角度,含铝资源碳电热还原熔炼Al-Si/Al-Si-Fe合金的方法仍具有一定的研究价值。未来碳电热还原生产Al-Si/Al-Si-Fe合金应重点解决如下几个问题:降低Al-Si/Al-Si-Fe合金的熔炼能耗;开发碳电热还原法制备Al-Si-Fe合金的应用途径;开发一次Al-Si合金的高附加值应用,实现一次Al-Si合金低成本提铝。

5 结论

(1)以含铝资源为原料碳电热还原法制备Al-Si/Al-Si-Fe合金技术可行,从经济角度也具有一定的优势,但由于制备的Al-Si/Al-Si-Fe合金杂质含量高,限制了其应用。

(2)未来Al-Si-Fe合金的发展方向可以从降低生产成本与扩展高附加值应用两方面考虑。对于Al-Si合金,制备铸造用Al-Si合金或提取纯铝是一种可行且有潜力的高附加值利用方法。

(3)采用碳电热还原生产Al-Si/Al-Si-Fe合金可节约优质铝矿资源,特别对于含铝固废的资源化利用具有重要的现实意义。