基于激光三角法的煤矸石装载体积测量方法

2021-08-17张春波卢进南张锦茹

刘 辉,张春波,卢进南,张锦茹

(辽宁工程技术大学 机械工程学院,阜新 123000)

引 言

我国是煤矿开采大国,在采煤和洗煤过程中会伴随着煤矸石的排放,使其成为我国工业排放废弃物中占比最多的一项,其占比约能达到总数的25%[1-2]。为了不影响正常的选煤工作,采用汽运外排的方式对排放出的煤矸石进行排弃或再利用处理,并在矸石完成装车后,根据所装的重量对车队进行工资结算。目前现场采用人工方式记录装车数,并采用地磅称重的方式对车辆进行定期抽检,将称重的平均值作为参考值的方式计量该段时间内矸石的装载运输总量。该种计量方式存在一定的局限性:一方面,由于装载车辆型号、装载效果的不同,装载总量与实际存在很大的差距;另一方面,称重地磅与人工记录的方式需要卡车完全驶入地磅,并且将所测得的数据人工输入计量系统,该方法效率低、误差率较高;最重要的是地磅的造价高、需要地面施工、易受雨雪天气影响,而且维护成本高。

随着科技的不断进步,采用激光或图像等计算机测量的方法已成为自动化研究领域的热点之一。国内外均有学者将激光三角法应用在不同的领域[3-5],例如LI[6]研究了基于激光三角法的测量材料体积的方法,提取了线结构光的中心线并且建立了计算体积的模型,从而设计了一套在实验室中测量传送带上物料的测量系统。JIANG[7]提出了一种激光三角位移进行补偿的双光程对称测量方法,克服了传统测量方法在不均匀表面测量中成像光斑畸变问题。ZHU[8]构建了3维轮廓测量系统的硬件平台并利用平台测量了体积。因此,为提高装车的效率和精度,实现自动化称重计量,考虑煤矿行业向智能化、自动化、集成化趋势发展。本文中基于激光三角法提出一种对运动中的矸石车进行装载量自动检测的方法。

1 测量系统组成

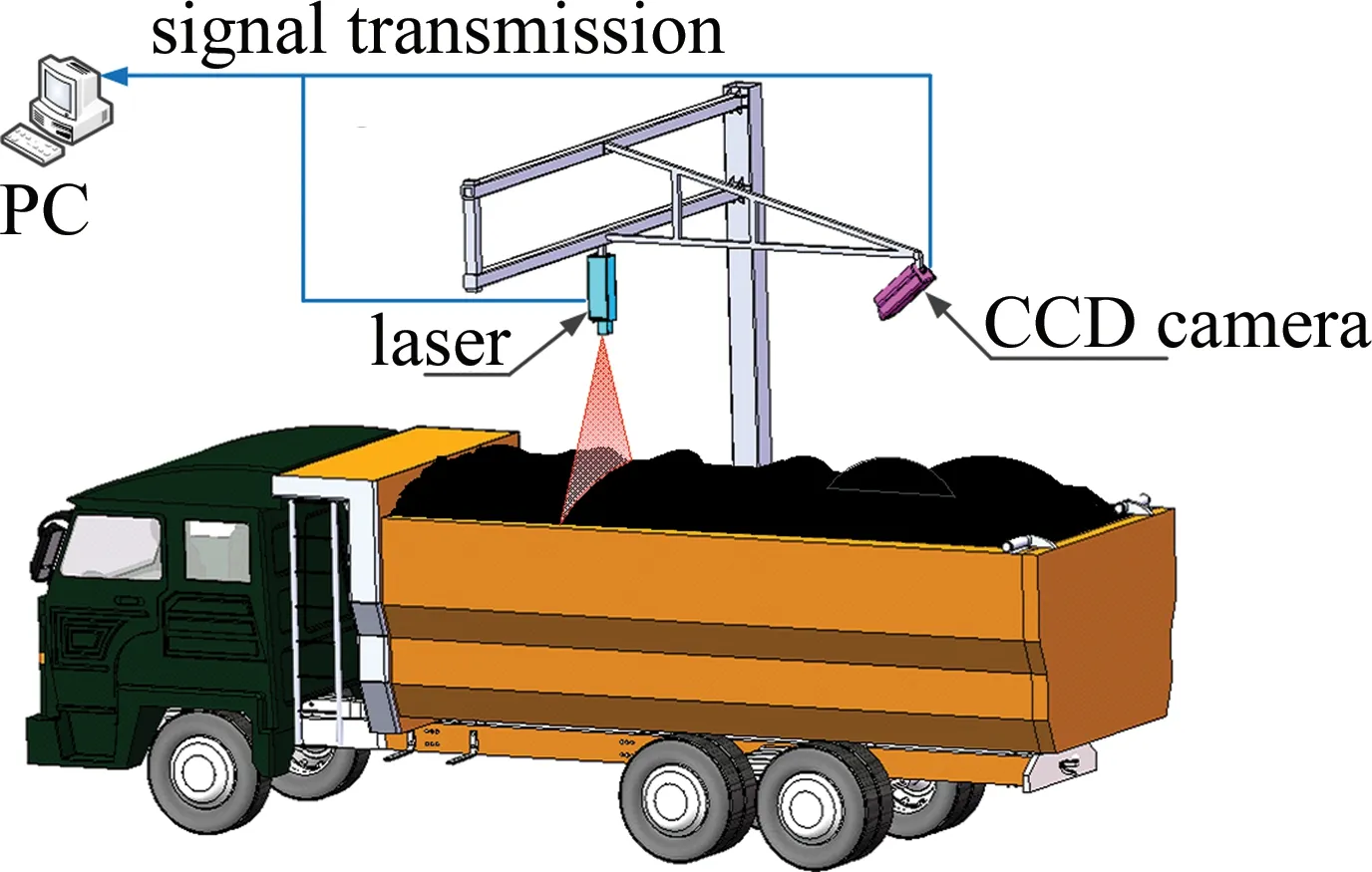

本文中所用的测量系统由激光器、电荷藕合器件(charge-coupled device,CCD)相机及个人计算机(personal computer,PC)组成,在系统测量过程中,装载工作结束后矸石车沿固定行车路线低速前行,CCD相机与激光器保持固定不动,PC机对CCD相机采集的车辆装载表面轮廓图像进行处理,根据图像处理计算出装载矸石的体积,再乘以装载系数,即得出该辆车矸石的装载量。

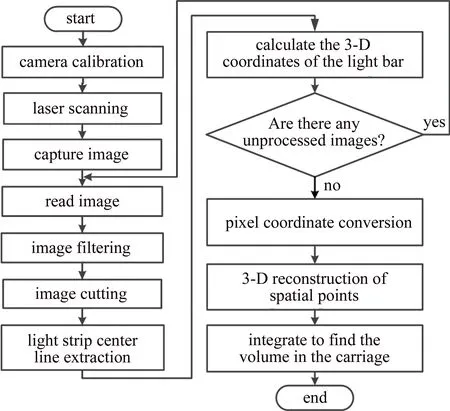

如图1所示,将激光器和相机固定在架子上,激光器垂直投射于被测矸石表面,相机与激光器在同一高度平面并以一定角度接收来自被测表面的漫反射光。当系统开始工作时,运矸车辆在激光器和CCD相机的下方沿着同一方向运动,激光器投射在矸石装载表面一条激光线,CCD相机能够实时地采集投射到矸石表面的激光条纹信息,把采集的图像信息存储到计算机中,之后提取出每张图像上的激光条纹中心线在每幅图像的坐标,再利用提前标定的系统参量,将中心点的坐标转换成矸石表面的点坐标,通过黎曼积分计算出车辆装载矸石的体积值。测量系统的具体工作流程如图2所示。

Fig.1 Schematic diagram of measurement system structure

Fig.2 System measurement process flow chart

2 装载量测量原理

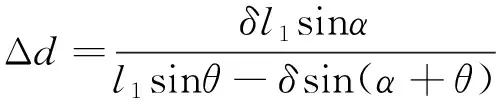

根据实际工况情况,本文中采用直射式三角测量法[9],其测量原理如图3所示。激光器发射出的激光束垂直照射于被测物体,当被测物体纵向移动时,使得激光投射位置相对于被测物体所处背景始终不变,且为使图像传感器上成像清晰,透镜光轴与图像传感器之间要形成一定的夹角。

Fig.3 Principle of direct laser triangulation measurement

图3中,设D0所处的平面为基准面,A0表示基准像点,D1为激光线在被测表面反射点,A1为D1经成像透镜在图像传感器的像点,则A0A1的距离δ为D0D1经透镜成像在图像传感器上的偏移量,大小可由图像传感器计算得到,θ为入射光与反射光之间的角度,α为图像传感器和成像透镜光轴之间的角度,l1为透镜法线与光路交点到像在图像传感器上位移后位置的距离,即OA1,l2为透镜法线与光路交点到待测点位移后位置的距离,即OD1。根据三角形相似原理,则被测表面上的点D1距离基准面的高度Δd可以通过下式表示为:

(1)

3 图像预处理与装载量计算

3.1 图像预处理

受环境光照等因素的影响[10],测量系统中采用的光电检测设备直接获取的图像容易产生比较大的噪声,虽然通过一些物理措施如增加遮光罩隔离自然光等,可以在一定程度上提升采集图像的质量,但直接在原始获取的图像中进行特征提取,会导致结果的可靠性和精度降低,因此需对图像进行滤波,来降低对结果的干扰。

3.1.1 图像滤波 图像滤波是降低噪声影响的主要方法,其工作原理是选用适合的滤波方法,保证在降低噪声干扰的前提下将原图的重要信息保留下来。依据图像像素的灰度值来对像素展开二次计算的方法称为空间域滤波,常用空间域滤波的3种滤波方式分别是均值滤波、中值滤波和高斯滤波[11-14],下面对3种滤波效果进行横向比较选择。

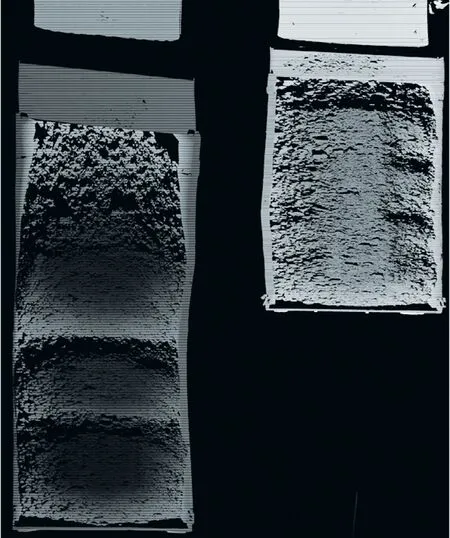

对比图4发现,中值滤波相较于其它两种方法而言,图像模糊程度较小,更能保持图像的整体细节。另外,由于汽运排矸工作大多在夜晚进行以及相机在大视野中的图片采集会伴随着图像切割整合,图像的噪声类型多是椒盐噪声,而中值滤波对椒盐噪声处理的效果最佳。因此,选用中值滤波法作为系统的滤波方法。

Fig.4 Comparison chart of different filtering methods

3.1.2 图像分割 在提取结构光条纹中心前应该先分割出光条的有效区域,合理地划分光条有效区域可以避免因有效区域过小导致的光条信息缺失或因有效区域过大增加计算处理时间[15-16]。本文中所用的激光光源属于结构光,通过降低背景光就能容易区分激光条纹和背景光,采用阈值分割法更为易于分割。而最佳阈值一般通过Otsu算法确定,根据Otsu算法,求解最佳阈值过程见下[17]。

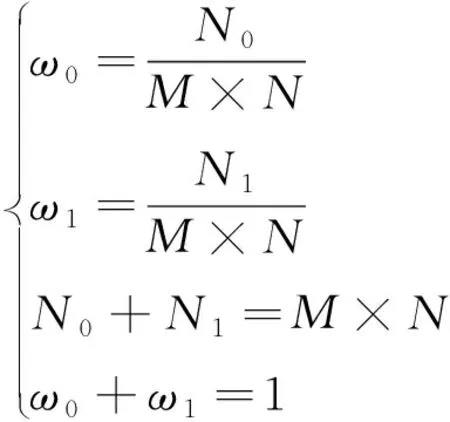

以图像I(x,y)为例,假设所提取的目标对象与背景的分割阈值为T,目标对象像素点数占图像总像素点数的比重记为ω0;灰度均值为μ0;同理,背景像素点数占图像总像素点数的比重为ω1;灰度均值为μ1;整幅图像的灰度均值为μ;对应的类间方差值为g,取大小为M×N的背景较暗图像,在整幅图像中,灰度值小于分割阈值T的像素个数记为N0,大于分割阈值T的像素个数记为N1,则有:

(2)

μ=ω0μ0+ω1μ1

(3)

g=ω0(μ0-μ)2+ω1(μ1-μ)2

(4)

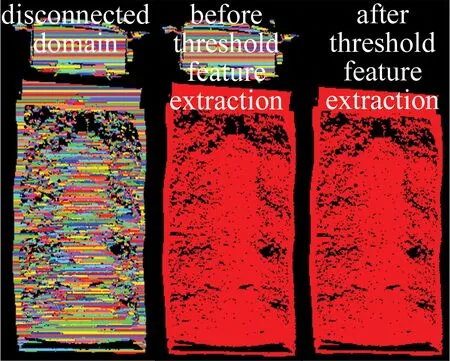

将(3)式代入(4)式,化简可得:g=ω0ω1(μ0-μ1)2。类间方差值g的大小与图像中目标对象和背景的差别成正比关系。因此,当所取阈值的分割使类间方差最大时,错分的概率最小。采用遍历的方法得到类间方差的最大值,对应阈值T即为所求最佳阈值。基于Otsu算法的阈值分割效果如图5所示。其方法可将车辆的车厢和车头分割出来,提取出的车厢可以把边缘和矸石料堆区分出来。

Fig.5 Threshold segmentation effect based on Otsu algorithm

3.2 激光条纹中心提取

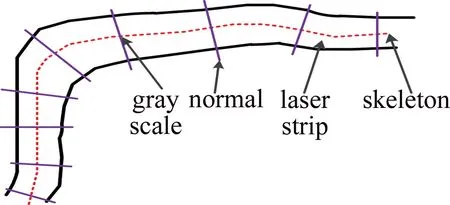

由于激光条纹上各点一般都不是单像素点,利用线激光进行测量时存在大量的冗余信息,导致计算处理难度大。为此需要对激光条纹进行提取中心线,本文中选用基于骨架的灰度重心法提取激光条纹中心,其原理是根据线结构光的高斯分布性质,一般可认为细化提取后的中轴基本位于光线的重心位置,利用细化后的曲线来代替灰度重心具有较好的准确性。但是为了获得更加准确的数据,采用了灰度重心法进一步处理细化后的曲线,以得到准确的激光线的重心线[18-20],其原理图如图6所示。

Fig.6 The theory of gray-scale center method based on skeleton

基于骨架的灰度重心法的具体实现过程[21]是先提取激光线的骨架,确定骨架上每一点的法线方向。法线方向的确定方法是沿着骨架依次选定一定区域的数据点进行曲线拟合,此区域要足够小以反映曲线的局部特征,又要大到利于曲线的总体走势,一般取10个像素;鉴于细化曲线局部一般比较平滑,常选用y=ax2+bx+c进行2阶拟合,于是(x0,y0)点的斜率为t=2ax0+b。若t=0,则加权平均方向为y方向;若t≠0,则(x0,y0)点的法线斜率为k=-1/t,此时加权平均方向即为法线方向。计算出骨架上各点的法线方向之后,求取激光带在其法线方向上的灰度分布;最后利用灰度重心法求出该分布的重心位置,即为被测物体在该处的轮廓点位置,将这些轮廓点连接起来形成新轮廓线。

图7为基于骨架的灰度重心法提取的条纹中心。该方法可以处理情况复杂的线结构光光条图像,减少激光条纹中的冗余信息。对于矸石车装载量的激光条纹提取来说,很大程度地避免了因为激光条纹不均匀性导致的计算误差,且提高了计算效率。

Fig.7 Extraction result of laser stripe centerline

3.3 装载量体积计算

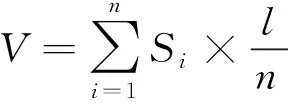

将空间中的待测物体用平行于xOy面的截面进行切割且在z轴的投影长度设为l,物体被均匀地分割成n个截面积设为Si的柱体,则空间中待测物体体积可表示为[6]:

(5)

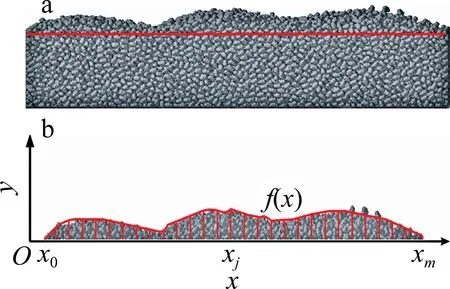

由此可知,只要准确求出每个截面的面积Si,就可以得到空间待测物体的体积。由于实际装车工作中,矸石在车厢内堆积呈圆锥状且堆积高度会超出车厢高度,因此以车厢高度为分界线将车厢分为上下两部分,

Fig.8 Volume calculation principle diagram

如图8a所示。下部分由于车厢的尺寸约束为规则面,上部分的装载截面为不规则面,选车厢上边沿为基准面,采集图像中激光轮廓的每个像素相对于基准面的高Δd可以通过(1)式来计算,如图8b所示。因此可知截面面积Si为下部分的常数面积C1与上部分的不规则面积C2之和,对上部分不规则横截面利用黎曼积分法来求面积C2。

设车厢上部分装车截面在xOy坐标轴用函数表达式f(x)代替,将f(x)在x轴上的区间[x0,xm]进行m等分。则每个小区间的宽度为:

L=(xm-x0)/m

(6)

且各点之间的横坐标有x0 gj=L·f(xj) (7) 第i张图片的截面积C2为: (8) 由此可知,在上述的计算中等分的小区间越多,所求出来的截面积越接近C2的真实面积,计算出来的装载体积也更准确。 汽运矸石装载体积测量系统是在矸石汽运自动装车结束后需要检测装载量的基础上设计的,根据现场的情况,系统搭建的基本要求为:(1)检测对象。满载矸石的前四后八式货车,车头长2.1m,车厢长宽高尺寸为8.1m×2.6m×2.3m,其中车厢距地高为1.3m;(2)检测指标。对运动的货车进行扫描,获取车厢内煤矸石的3维点云数据,计算其体积大小,结果误差为±4%;(3)车辆运行速率为2m/s~4m/s。 结合现场的实际情况和要求,本系统中所用激光器和CCD相机的型号以及参量如表1所示。 Table 1 Hardware selection parameter table 本系统中采用激光器垂直与被测物体表面投射激光束相机以一定角度观察被测物体的方式搭建硬件,结合实际要求经过计算相机与激光器以图9中所示的方式布置。激光器的光束垂直投射于车厢表面,相机以角度60°采集由被测物体表面反射而来的光线,相机与激光器在同一高度并相距3117mm,检测高度距被测物体表面1800mm,这样搭建相机的检测范围符合系统的要求,CCD相机视野如图10所示。 Fig.9 On-site measurement system construction Fig.10 CCD camera field of view 现场实验验证的具体过程是安排10辆满载矸石的货车,先经过测量系统得出测量数据,后经过地磅得出称重数据。由于测量系统得出的最后数据是体积,需要乘以相应系数换算成重量进行比较,系数的选取是根据用满载矸石车辆的称重值分别除以对应的测量值,再取其多次结果的平均值作为测量系统的装载系数值,经多次实验将装载系数取为1.32t/m3。最后对比10辆满载矸石的货车的测量数据与称重数据,得出误差范围,如图11所示。 Fig.11 Comparison chart of measurement data and weighing data 由图11可知,装载体积测量系统的测量值与地磅称重后的重量值之间存在误差,但整体误差范围在2%~4%之间,符合现场精度误差小于4%的测量使用要求,验证基于激光三角法的煤矸石装载体积测量系统满足对于排矸车辆非匀速运行的条件下,实现无接触式装载体积测量要求。 由于排矸作业的工况条件较为复杂,外界干扰影响因素较多,误差来源主要有:(1)装载误差。煤矸石是块状固体,在车厢装载堆积过程中,中间存在缝隙,本文中提出的方法主要检测车厢装载表面,对内部缝隙的处理不足,导致测量值与称重值存在误差,此类误差可以通过调整装载系数降低;(2)系统标定误差。排矸所用车辆的车厢尺寸由于车辆型号的不同存在一定的差别,系统最初标定时的数据无法对每辆车都适用,对于这种误差,需要通过多次反复测量与选取更多的标定数据来降低误差的影;(3)车辆速度与位置误差。车速的过快、过慢及不均匀和车辆经过采集位置时左右偏移都会影响图像采集效果,如图12所示,车速的影响主要是将车辆的采集图像拉长或缩短,无法准确地处理有效信息;而车辆位置的偏差则直接引起有效信息的缺失,降低此类误差,除规范车辆行驶之外,也适当增大相机采集视野来避免因车辆位置偏移导致的有效信息缺失;(4)垂直振幅误差。由于系统标定时采取空车标定,实际测量时检测对象是满载矸石的重车,轮胎的承重变形、路面的凹凸不平均会导致车辆相对于坐标原点的高度距离发生变化,这些影响因素统称为垂直振幅误差。 Fig.12 The influence of vehicle speed and position 为了降低因车辆的垂直振幅影响而带来的误差,除了以车厢上边沿设置基准面,获得装载表面相较于车厢边沿的高度值计算体积外,还需要重复对同一辆车进行多次满载状态下的图像采集,分析CCD相机采集的深度图,对检测高度的算法进行修正。 提出了一个基于激光三角法的煤矸石装载体积方法。主要采用线结构光扫描与单目视觉相结合的方式,选用线结构光作为系统测量光源,根据系统工作环境,选用直射式三角测量法,并选取了大功率、大范围的激光器和CCD相机来检测货车的矸石装载体积,实现了矸石装载表面的3维重建,利用3维点云积分得到装载体积。 (1)首先对CCD相机采集的图像使用中值滤波的方法降低噪声对结果的影响,再选择基于Otsu算法的阈值分割法对车辆整体图像进行有效区域的提取,最终将车头与车厢分割,缩小处理区域;最后采用基于骨架的灰度重心法提取激光条纹的中心,去除冗余信息,加快图像处理速度;最后通过处理及计算相应信息,得到该车辆的矸石装载量。 (2)完成矸石装载量测量系统的现场搭建与实验验证。通过多次多辆车的现场实验,将系统测量数据与地磅称重数据对比,结果误差在2%~4%之间,满足现场使用要求。分析结果误差的产生原因,提出了误差修正的方法。 下一步目标是进一步优化算法,加快运算速度,提高运算精度。

4 系统搭建与现场实验验证

4.1 系统现场搭建

4.2 现场实验验证

4.3 误差分析

5 结 论