高强度桦木胶合板生产技术及性能分析

2021-08-17沈佳龙刘鑫荣刘振东

何 超,刘 璐,沈佳龙,周 琪,刘鑫荣,刘振东

(1. 吉林省林业科学研究院,吉林 长春 130033; 2. 中国木材与木制品流通协会,北京 100040)

过去,轨道交通工具(动车、高铁)的地板和装修普遍采用传统干燥锯材,由于木材纵向强度高,横向强度低,遇湿膨胀,遇干收缩,容易开裂、翘曲、皱缩等,存在稳定性较差的问题[1]。之后使用普通胶合板替代木材应用在列车地板和装修中,因为胶合板的横纵向相对匹配平衡,稳定性相对更高。但胶合板也存在强度低、环保性不高,使用周期较短等问题[2],导致普通胶合板在轨道交通工具中的应用有减少的趋势。基于此,寻求一种强度高、环保性强的新型胶合板替代干燥锯材具有重要意义。在此背景下,本文提出高强度桦木胶合板生产技术,通过对胶黏剂以及胶合板生产工艺的改良,提高胶合板的强度及其环保性能,替代干燥锯材,推动胶合板在高铁、动车及集装箱底板等方面的应用。

1 材料与设备

1.1 试验材料

试验材料见表1。

表1 试验材料

1.2 仪器设备

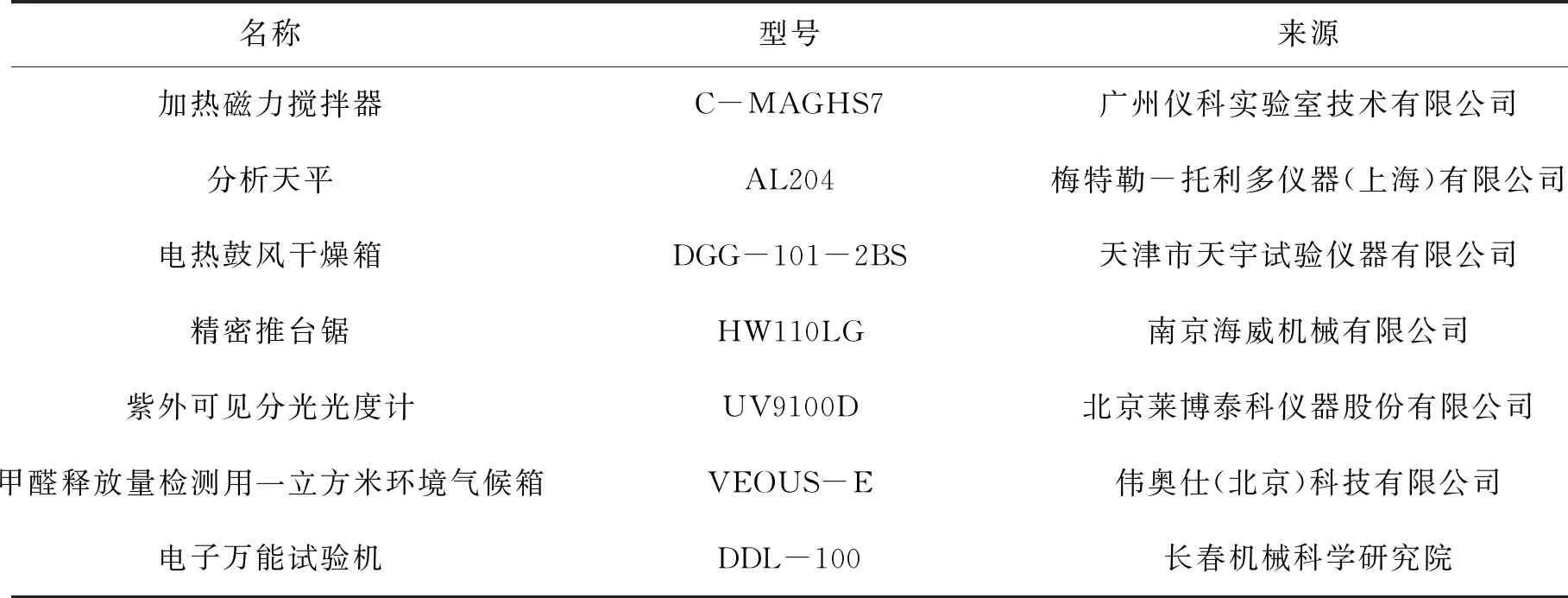

试验用仪器设备见表2。

表2 试验仪器设备

2 试验方法

2.1 高强度桦木胶合板制备

2.1.1 单板含水率

将桦木单板置于温度为(60±5)℃的恒温干燥箱中烘干,表板含水率控制在11 %~12 %,芯板含水率控制在9 %~10 %。

2.1.2 三聚氰胺改性酚醛树脂

首先制备初期酚醛树脂,苯酚与甲醛的摩尔比为1︰1.8。再将0.1 mol三聚氰胺缓慢加入其中,使其充分反应得到三聚氰胺改性酚醛树脂胶黏剂,固含量为47.68 %。

2.1.3 高强度桦木胶合板制备

胶合板采用双面施胶并按照表板为顺纹理方向单板,次表板纤维方向与表板垂直,3、4层和14、15层为两层顺纹理方向单板,5~13层相邻单板纤维方向相互垂直的结构进行组坯(成品胶合板共17层,厚度控制在17~18 mm)。预压时间为40 min,压力为0.8 MPa。预压完成后再进行热压,采用三段热压工艺。

2.2 正交试验设计

采用正交试验考察高强度桦木胶合板热压过程中热压压力、热压温度、热压时间以及施胶量对胶合强度的影响,确定其最佳热压工艺。L9(34)正交试验的因素水平如表3所示。

表3 正交试验设计方案

2.3 玻璃纤维增强高强度桦木胶合板制备

2.3.1 浸渍用三聚氰胺改性酚醛树脂

向固含量为47.68 %的三聚氰胺改性酚醛树脂中加入蒸馏水进行稀释,调制成固含量为30 %的三聚氰胺改性酚醛树脂胶黏剂。

2.3.2 玻璃纤维布浸渍

将玻璃纤维布浸渍于2.3.1制备的浸渍用三聚氰胺改性酚醛树脂胶黏剂中,浸渍15 min以上,取出并除去附在表面的胶黏剂,晾干。

2.3.3 胶合板制备

同2.1.3。在次表层放置浸渍的玻璃纤维布(成品胶合板共17层,厚度控制在17~18 mm)。

2.4 表面强化高强度桦木胶合板制备

2.4.1 表板浸渍

在常温常压下将表层单板浸渍于2.3.1制备的浸渍用三聚氰胺改性酚醛树脂胶黏剂中,加入适量乙醇溶液增强树脂分散性,在搅拌条件下浸渍1 h后预干,在80~100 ℃条件下烘干至含水率为11 %~12 %,再与芯层单板组坯胶压。

2.4.2 胶合板制备

同2.1.3。由浸渍后的表板和芯板组成,成品胶合板共17层,厚度控制在17~18 mm。

2.5 胶合板性能指标检测

2.5.1 胶合板物理力学性能检测

参照《人造板及饰面人造板理化性能试验方法》(GB/T 17657—2013),测定胶合板的胶合强度(参照Ⅰ类胶合板检测方法,多个胶层检测取平均值)、弹性模量、静曲强度和表面耐磨。

2.5.2 甲醛释放量检测

参照《人造板及饰面人造板理化性能试验方法》(GB/T 17657—2013)中干燥器法和1 m3气候箱法,分别测定胶合板的甲醛释放量。

3 结果与讨论

3.1 高强度桦木胶合板胶合强度及其方差分析

为探究热压温度、热压时间、热压压力以及施胶量对胶合板胶合强度的影响,设计正交试验获得高强度桦木胶合板的最佳热压工艺参数。试验结果如表4所示,方差分析如表5所示。

表4 试验设计及胶合强度检测结果

表5 胶合强度正交试验方差分析

从表4中可以看出,在该试验水平范围内,影响高强度桦木胶合板胶合强度因素的主次顺序为:热压温度>热压压力>热压时间>施胶量。胶合板的最佳热压工艺组合为:热压温度140 ℃,热压压力1.5 MPa,热压时间20 min,施胶量300 g·m-2。从表5中可以看出,热压温度对胶合强度有着显著影响。

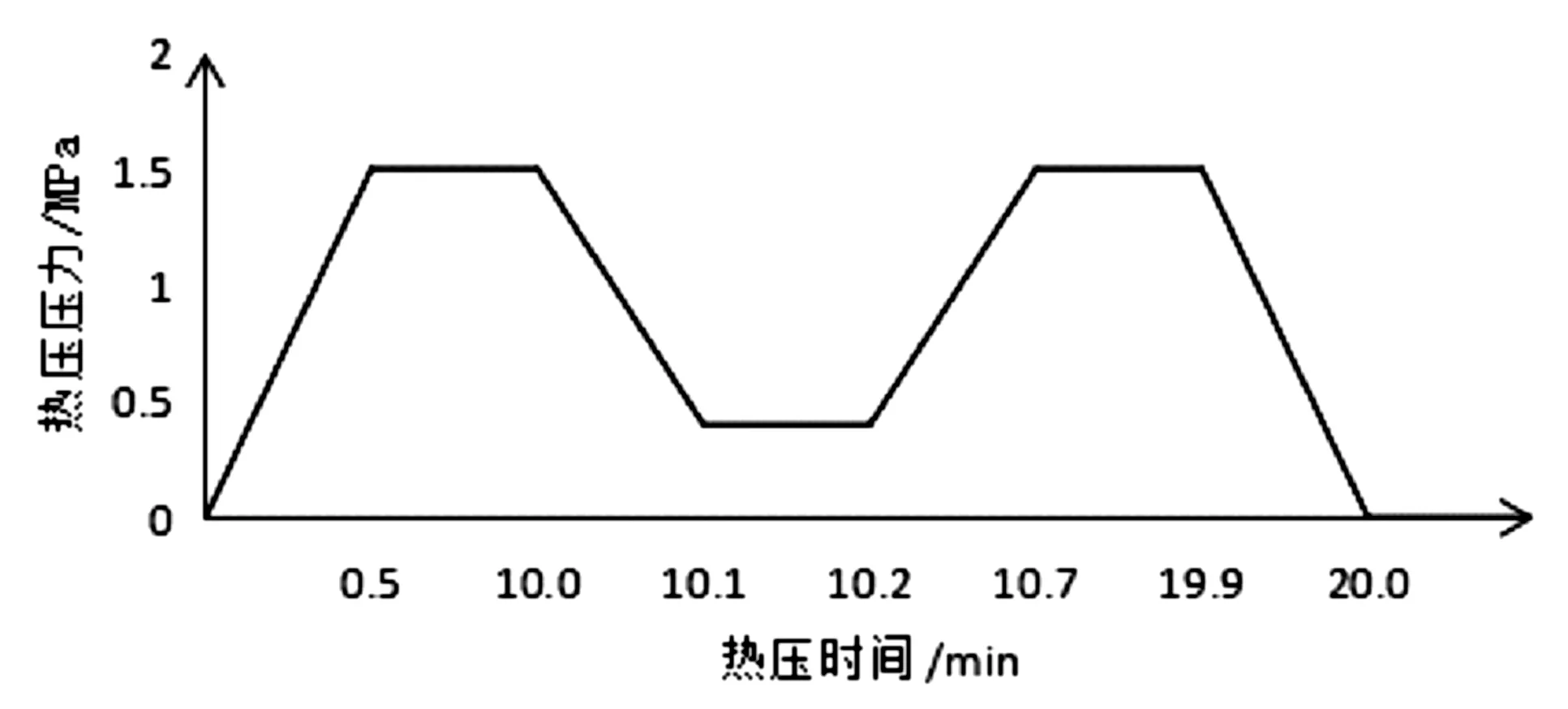

采用三段热压工艺(见图1),避免了多层胶合板在热压过程中易存在的鼓泡、胶层不同步固化等问题。由于胶合板组坯过程中表板含水率高,芯板含水率低,在热压过程中表板形成的水蒸气会形成高压气体进入芯层,提高芯层热压温度,促进芯层固化。短暂的卸压可将芯层的水蒸气排除,防止胶合板鼓泡,从而达到胶合板同步固化,增强其胶合强度的目的。

图1 高强度桦木胶合板热压曲线

3.2 高强度桦木胶合板、玻璃纤维增强高强度桦木胶合板及表面强化高强度桦木胶合板理化性能

通过上文对高强度桦木胶合板热压工艺的探究,得到高强度桦木胶合板的最佳热压工艺。为进一步提高胶合板的物理力学性能,在原有基础上增加了玻璃纤维布和表板浸渍工艺,分别制得玻璃纤维增强高强度桦木胶合板和表面强化高强度桦木胶合板,并对其性能进行检测。高强度桦木胶合板、玻璃纤维增强高强度桦木胶合板以及表面强化高强度桦木胶合板性能检测结果见表6。

表6 性能检测结果

表6(续)

从表6中可以看出,3组胶合板的胶合强度、静曲强度、弹性模量及甲醛释放量均达到国家标准《普通胶合板》(GB/T 9846—2015)相关要求,表面耐磨达到国家标准《浸渍胶膜纸饰面胶合板和细木工板》(GB/T 34722—2017)相关要求。玻璃纤维增强高强度桦木胶合板的物理力学性能较高强度桦木胶合板均有显著提高,胶合强度提升26.83 %,静曲强度最高提升48.55 %,弹性模量最高提升37.97 %。表面强化高强度桦木胶合板的物理力学性能较高强度桦木胶合板胶合强度提升28.66 %,静曲强度最高提升46.38 %,弹性模量最高提升25.49 %。添加玻璃纤维和对表板浸胶处理提高了胶合板静曲强度和弹性模量,长期使用不易开裂、膨胀[3,4]。较高的静曲强度和弹性模量保障了木材在受到更大的外力作用时不发生弯折变形。

从甲醛释放量的数据可以看出,3组胶合板的甲醛释放量结果均达到《人造板及其制品甲醛释放量分级》(GB/T 39600-2021)规定的E0级环保标准(≤ 0.050 mg·m-3)。试验采用三聚氰胺改性酚醛树脂胶黏剂,由于三聚氰胺具有较多的官能团,能与甲醛产生较多交联,提高体系的反应活性,降低胶黏剂中的游离甲醛,从而降低甲醛释放量[5]。同时三聚氰胺本身又是环状结构,具有良好的耐水性、较高的硬度和抗压强度,增加了树脂交联度,其制得板材的物理力学性能也有明显提升。

表板强化高强度桦木胶合板在表层力学测试中发现,表板经过浸胶处理的高强度桦木胶合板的磨耗值可达到45 mg·(100r)-1,350 r后表面无露底现象,较高强度桦木胶合板和玻璃纤维增强高强度桦木胶合板,具有较好的耐磨性能,较高强度桦木胶合板磨耗值降低27.42 %,能够延长板材的使用年限,提高板材的防腐和耐磨性能。

4 结论

本研究通过增加表板厚度和芯板顺纹理层数,采用三段热压工艺以及使用三聚氰胺改性酚醛树脂胶黏剂等一系列生产工艺压制而成的高强度桦木胶合板,从性能检测结果中可得出以下结论:

(1)高强度桦木胶合板最佳热压工艺条件:热压压力为1.5 MPa;热压温度为140 ℃;热压时间为20 min。

(2)玻璃纤维增强高强度桦木胶合板的物理力学性能较高强度桦木胶合板均有显著提高,胶合强度提升26.83 %,静曲强度最高提升48.55 %,弹性模量最高提升37.97 %。甲醛释放量达到E0级,环保性能显著提升,可应用于动车地板、家具及装修中。

(3)表面强化高强度桦木胶合板较高强度桦木胶合板,胶合强度提升28.66 %,静曲强度最高提升46.38 %,弹性模量最高提升25.49 %,磨耗值降低27.42 %。甲醛释放量同时也达到E0级,可适用于平板货车底板、集装箱底板等方面的应用。