大模数大规格直齿圆柱齿轮精密成形工艺开发

2021-08-17李养娟陕西法士特齿轮有限责任公司

文/李养娟·陕西法士特齿轮有限责任公司

随着汽车行业的飞速发展,齿轮精密成形已经是锻造行业发展的必然趋势。齿部锻造成形可使齿部金属流线完整连续,齿部强度优于机加工,同时节省工艺用料,降低生产成本。对于大模数大规格的齿轮,由于其齿部角隅充满性差、出模困难、模具寿命低等问题,目前基本上先锻成齿坯,再通过机加工完成齿部加工。本文针对某重型汽车上一种常用的大规格大模数直齿圆柱齿轮零件,进行精密成形工艺开发,最终实现外直齿精密成形。图1 为大模数大规格圆柱齿轮零件产品图,表1 为零件齿部参数。

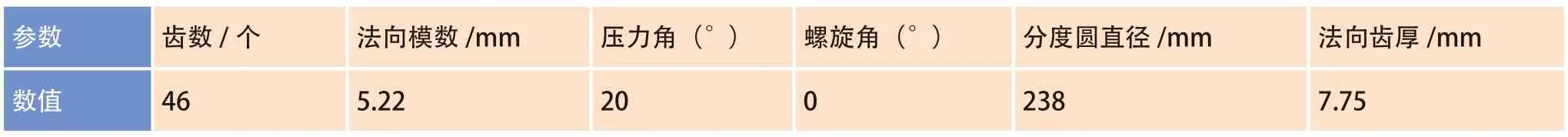

表1 某重型汽车齿轮零件齿轮参数

图1 某重型汽车齿轮零件图

锻件图及设备选型

锻件图

从上述零件图可以看出,此零件最大外圆为φ248mm,齿宽为58mm,模数为5.22mm,齿数为46 个,是典型的大规格大模数类齿轮零件。为保证成品率,在设计时齿部按单边1mm 留余量,其余均按单边1.3mm 留余量。同时考虑到出模问题,外圆处出模角取0.5°,锻件如图2 所示。

图2 锻件毛坯图

生产设备选型

成形力的计算公式为P=(50 ~70)F,其中,F为锻件投影面积(cm2),P 为变形力(kN),由于该锻件较为复杂,选择系数为70,计算P约为3.44×106kN。根据实践经验,设备公称力应比变形力大1.2 倍左右,计算设备公称力为4128t,最终选择6300t 热模锻压力机生产。

模具设计与Deform-3D 模拟

设计思路

由于锻坯重量约14kg,且齿数多,如果预锻带齿,预锻齿坯很难被快速准确地放置在终锻型腔中,导致齿部降温过快,终锻时齿部充满性差。所以本次设计预锻工艺只是简单分料,并未设计齿形。预锻到终锻是靠齿根圆定位的,终锻采用浮动结构,大顶杆中心顶出,也可以采用环顶,保证在顶出时锻坯平稳出模。具体模具结构如图3 所示。

图3 模具结构示意图

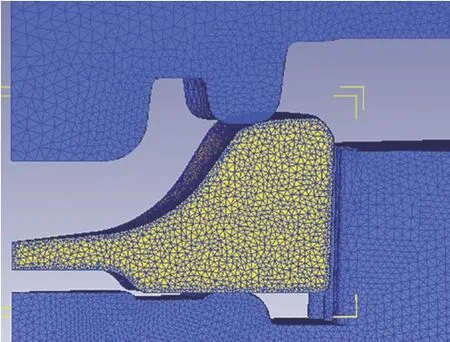

Deform-3D 成形模拟

由于锻件齿宽大,齿部用料多,在分料时外轮廓处需要的料较多,所以设计预锻工艺时,应尽量减少中间处坯料体积。预锻到终锻是通过齿根圆定位的,具体如图4 所示。通过多次Deform-3D 模拟,最终确定成形方案,从模拟结果看出,打击力为4896t 时,锻件齿部完全充满,具体成形效果见图5。

图4 预锻到终锻模拟状态图

图5 打击力和充满性模拟结果

现场实际生产情况及结果分析

现场生产选择石墨润滑,锻造温度1200℃,在6300t 热模锻压力机上生产。图6 为现场预锻锻坯,图7 为终锻锻坯。锻造过程中,预锻到终锻靠齿根圆定位,定位稳定,采用中心顶出,顶出平稳。最终生产情况与模拟情况基本相同,锻件齿部充满良好,整体齿宽下部分充满性优于上部分,由于齿部有0.5°出模角,所以齿宽上部分的加工余量大于下部分,可有效降低废品率。

图6 预锻锻坯

图7 冷锻件

结论

本次针对大模数大规格外直齿圆柱齿轮进行精密成形工艺开发,通过模具结构、毛坯留余量、设备选型、Deform-3D模拟以及生产验证五个方面进行分析,最终得出以下结论:

⑴对于大模数大规格外直齿圆柱齿轮锻件,预锻不建议设计出齿形。预锻带齿不仅增加模具成本,且齿部降温过快,不易快速放入终锻型腔,导致齿部充满性差。所以简化预锻工艺设计,直接靠齿根圆定位即可。

⑵由于齿宽较大,且齿部贴模面积大,所以应采用靠近外圆处的环形顶出或者中心大顶杆顶出,可保证顶出时锻件平稳出模。

⑶由于齿部结构较为复杂,选择锻造成形设备时,应比变形力大些,至少大1.2 倍,尽可能的保证设备能力足够,避免设备超载,导致设备损坏。

⑷生产过程中应控制好料温在1200℃左右,不宜过低,料温偏低会明显影响齿部充满,导致废品率高。

⑸齿模受力偏大,应合理选择模具材料,避免锻打过程中齿模因开裂导致失效。