基于数值模拟技术的内齿圈锻造工艺优化

2021-08-17郭家雄沈军舰沈鹏兰芳武汉新威奇科技有限公司

文/郭家雄,沈军舰,沈鹏,兰芳·武汉新威奇科技有限公司

在锻造成形领域,有限元数值模拟技术已经成为新产品设计开发的重要手段之一,越来越多的企业也要求技术人员熟练掌握和使用有限元数值模拟方法。在与一些同行交流的时候我们发现,大多数企业的技术人员都能熟练地操作数值模拟软件,但是利用软件来指导实际生产的效果却并不理想。

锻造企业采用有限元数值模拟方法主要有两大需求:一是在接到新产品时采用模拟仿真软件计算锻造成形力、成形能量,以此来评估现有设备能否满足生产;二是在新产品模具设计时采用模拟仿真软件,分析锻件成形过程中的应力分布状况和折叠风险趋势,为工艺参数和模具形状的修改提供理论依据。在实际生产中尤其是在新产品开发过程中,往往会出现数值模拟结果与实际生产不符的情况,当这种情况出现时,我们该如何破解并修正是所有技术人员面临的一个重大难题。本文以内齿圈锻件的工艺开发为例,探究数值模拟技术与实际生产验证相结合的锻造工艺优化方法,为数值模拟技术服务于新产品的开发提供指导建议。

锻件工艺分析

内齿圈属于工程机械锻件,如图1 所示。锻件材料采用40Cr 钢,锻件上部碗口外轮廓直径φ386mm,碗底外轮廓直径φ147mm,锻件总高146mm,锻件重量46.3kg。锻件型腔较深,底部壁厚小于20mm,复杂系数为0.34,等级为S2,成形具有一定难度。另外,该锻件底部中心有一直径φ95mm 的圆孔,需要热冲孔成形。

图1 锻件模型

根据以往回转体锻件的锻造经验,该锻件的锻造工艺路线制定为:下料→加热→镦粗→成形→冲孔。

工艺数值模拟

锻造工艺路线制定后,采用Deform 有限元软件对锻件镦粗、成形工序进行模拟分析,并参照模拟结果制定锻造工艺参数。

建立模型

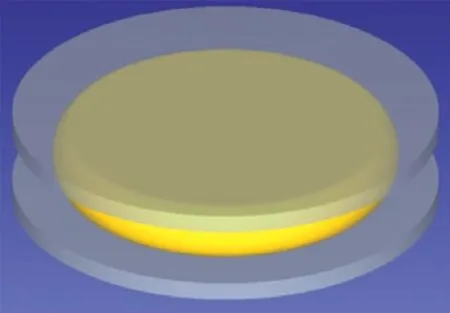

根据已制定的工艺路线,分别建立锻件平板镦粗模型(图2)和闭式锻造模型(图3)。

图2 镦粗模型

图3 成形模型

模拟参数设定

设定坯料加热温度为1160℃,模具温度为250℃。根据经验公式P=k×A(P 为锻件成形力,k 为锻件难易程度系数,A 为锻件投影面积),大致估算出所需镦粗力P1 ≈14000kN,终锻成形力P2 ≈60000kN。因此,运动参数中镦粗工序选用2000t 液压机,成形工序选用J58K-4000 型电动螺旋压力机。液压机最终压制速度为75mm/s,电动螺旋压力机打击速度为600mm/s。

模拟结果分析

将直径φ170mm、高度280mm的棒料压制成厚度为65mm 的圆饼,如图4 所示。镦粗过程中未见坯料弯折,镦粗后锻件形状圆润,材料分布均匀。成形过程中锻件充型能力较好,且无折叠现象发生,最终成形结果如图5 所示,模拟结果中设备成形力及设备成形参数均在所选用设备参数范围之内,锻造风险小,成功率比较高。

图4 镦粗结果

图5 成形结果

成形模具设计

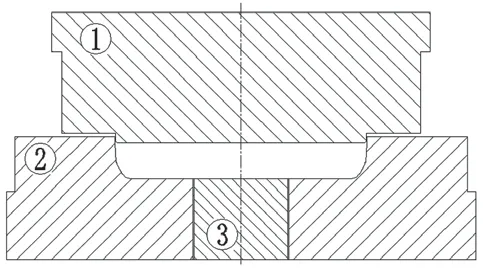

考虑到模具体积较大,制作成本较高,模具各部分失效情况也不尽相同,将模具设计为分体结构,如图6 所示,以达到降低模具成本的目的。

图6 模具结构图

模具做分体结构主要遵循的原则:⑴磨损情况不一致处作分体;⑵容易出现应力集中的位置做分体;⑶应力突变处做分体;⑷排气不畅处做分体。

第一次生产验证

实际生产中,采用圆盘锯下料,中频感应加热炉加热,采用2000t 液压机进行平板镦粗,J58K-4000型电动螺旋压力机进行终锻成形,500t 闭式单点压力机冲孔。生产验证内齿圈锻造后试件如图7 和图8所示。

图7 镦粗后试件

图8 终锻成形试件

从图7 中可以看出,内齿圈坯料在平板镦粗后材料分布极不均匀(见图7 中黄线区域),尽管在实际镦粗过程中没有发现明显的模具失稳现象,但是镦粗后的锻件并没有呈现预期的圆饼状,而是类椭圆形,且椭圆形的最大直径φ380mm,最小直径仅有φ360mm。从图8 中可以看出,终锻成形后锻件碗口边缘左侧出现毛刺而右侧出现未充满的现象(图8 中黄线区域)。

上述实际生产验证与数值模拟结果差异较大,大家一般都会认为,这是由于锻造过程是一种复杂的变形过程,简单的数值模拟软件计算精度本来就不高,其模拟结果对于实际生产缺乏指导意义。因此,很多技术人员放弃了采用数值模拟软件作为指导工具,转而采用传统的“人工试错法”来调整试模方案,但是这种方法耗时费力,并不能提高新产品的开发效率。

验证结果讨论

当数值模拟结果与实际生产结果出现较大偏差的时候,需要进行正向和逆向对比分析。

正向分析

从数值模拟角度出发,检查模拟时选用的材料参数、加热温度、模具温度、环境温度、传热系数、润滑条件等边界条件,以及需要考虑所选用的力学模型是否合适。

逆向分析

从实际生产因素出发,检查实际生产过程中的参数是否达到了模拟中所设置的条件,加热温度是否合适,加热温度的均匀性是否合格,模具的温度是否合格等各种条件。

经过仔细检查和对比分析后,我们得出的结论是由于中频感应加热炉在加热时棒料上下两端温差及心表温差不均匀,材料的变形速率不一致,从而导致平板镦粗后锻件形状失稳。在实际镦粗后肉眼也见到锻件的上下部位有明显的温度颜色差异,实际测量发现锻件上下部位温差大于100℃。但是,在实际生产中所采用的中频感应加热炉短期内无法整改到满足要求,因此我们需要采用其他方法来保证锻件的顺利生产。

工艺方案优化

为了解决镦粗后锻件形状失稳的问题,我们对镦粗模具进行了优化,即将平板镦粗改进为半闭式镦粗。为了缩减镦粗模具的设计时间,同样采用Deform 软件进行模拟仿真,经过多次分析后确定了半闭式镦粗模具的最优方案。其他工艺参数和工艺路径保持不变。优化后镦粗模具结构如图9 所示。

图9 半闭式镦粗模具结构

优化后生产验证

采用半闭式镦粗模具成形可以将镦粗后锻件形状进行规整,同时克服了采用闭式镦粗时镦粗力过大的弊端。优化模具方案后,生产的锻件符合图纸的设计要求,终锻成形后的合格锻件如图10 所示,锻件碗口边缘圆角全部充满且无任何毛刺。

图10 合格锻件