天埋机缓冲包装改善优化设计

2021-08-16张允峰

文/ 张允峰

青岛海信日立空调系统有限公司

一、引言

缓冲包装设计6步法[1]是指导产品物流运输缓冲包装设计的经典理论和方法,但是在具体应用该理论和方法进行实际产品缓冲包装的设计时,为了达到材料成本、物流费用、制造费用、可制造性可装配性等因素的优良匹配,真正完成一套可落地实施的缓冲包装方案,还需要考虑众多的影响因素,根据产品的实际情况和包装需求,将6步法详细分解为多个可实施的步骤才可以进行具体的方案设计。本文以天埋机为例,详细的阐述了其缓冲包装设计的方法和步骤,将6步法的具体应用实施方法进行了较为全面的阐述和总结,可作为机电产品物流运输缓冲包装的设计参考。

二、设计过程

根据缓冲包装设计6步法,结合企业实际应用的真实情况和方法的可执行性,将天埋机缓冲包装的设计过程总结完善为以下步骤。

1.设计条件的确定

在进行产品的缓冲包装设计时,第一步需要确定设计条件和设计目标,具体如下:

(1)流通环境的调查与确定

产品的缓冲包装是为了保护产品在流通过程中不受损害,所以确定包装件的流通环境是基础,流通环境包括运输工具、周转工具、运输距离、周转次数、仓储环境等因素,所以如果是流通环境不确定的包装件,需要进行流通环境的调查和确定,以便设计的缓冲包装能够承受流通过程中产生的各种损害,对内装物起到保护作用。本文中的天埋机是公司的成熟产品,其流通环境是基本确定的,所以无需单独调查。

(2)设计与试验基准的确定

流通环境确定后,需要将流通环境条件转化为可量化可实施的设计和试验基准,以便可以根据确定的基准进行设计和样机的试验验证,在能够说明设计方法的基础上,为了文章简明扼要,本文中的天埋机仅以公司已经制定的跌落冲击标准为依据进行缓冲包装的设计和试验。

(3)包装件外形尺寸的初步确定

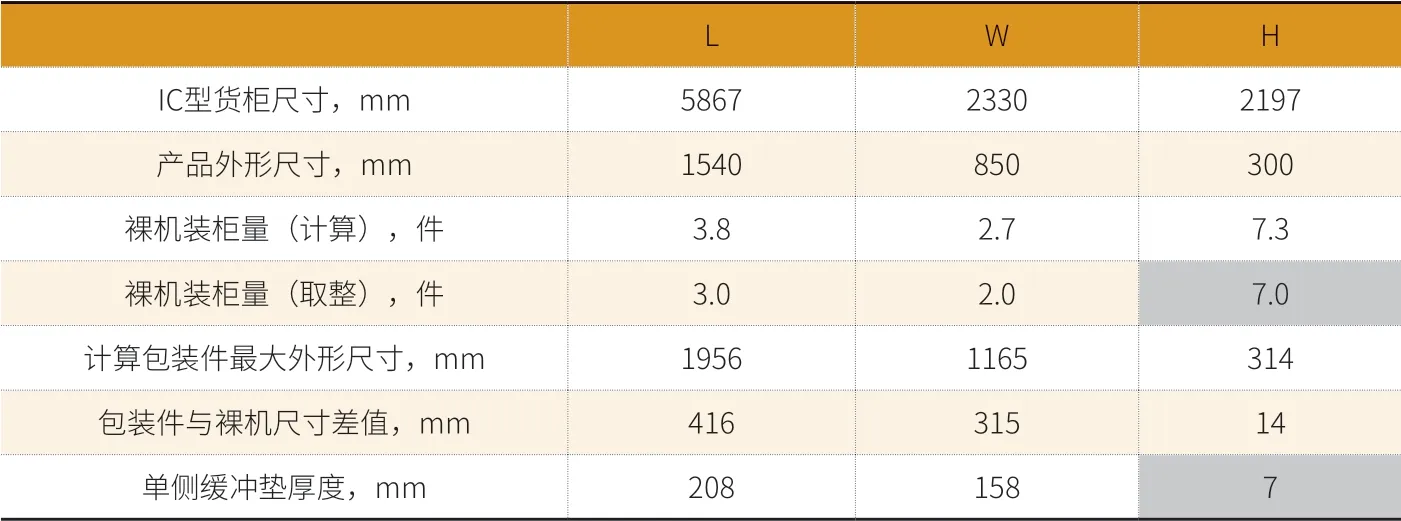

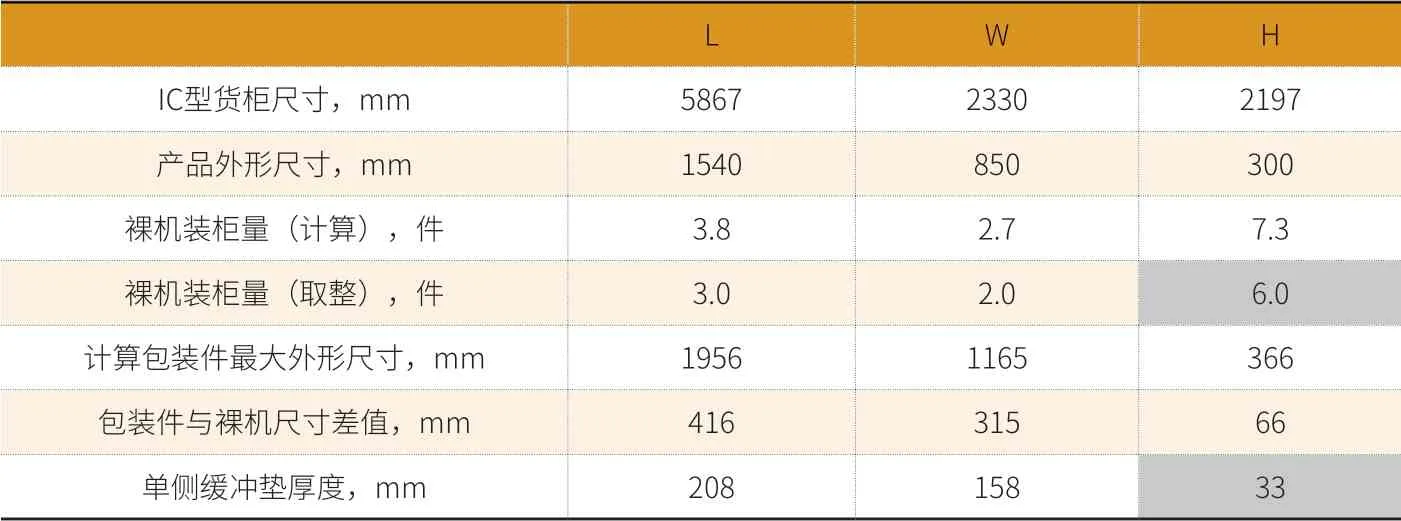

在进行产品的运输包装设计时,需要根据常用的运输工具、产品的外形尺寸、设计与试验基准等因素初步确定包装件的最大外形尺寸,以便可以最大化节省运输费用,并在最大外形尺寸的范围内进行缓冲包装的设计。当然,在后续的设计和试验验证时,还需要根据具体的情况对这个外形尺寸进行微调。本文中,天埋机最常用的运输工具为标准卡车货柜运输,根据产品外形尺寸和GB/T 1413-2008[2]中规定的1C型标准货柜的有效内径尺寸,并根据产品放置的特性要求,按照装柜量最大化的原则对包装件的最大外形尺寸初步计算,如表1,通过计算发现高度方向的缓冲垫厚度仅有7mm,厚度太薄,基于设计经验判断此厚度无法达到缓冲性能要求且缓冲垫无法模具成型,需要对其进行适当调整。所以将高度方向的堆码层数由7层调整为6层,调整后包装件的最大外形尺寸计算结果如表2,此时缓冲垫的厚度可以增加到33mm,基于设计经验及发泡模具工艺要求判断此厚度可以满足缓冲性能要求和模具成型要求,所以初步确定包装件的最大外形尺寸为L×W×H=1956mm×1165mm×366mm。

表1 包装件最大外形尺寸的初步计算

表2 包装件最大外形尺寸设计目标

2.产品条件的分析与确定

确定了设计条件之后,需要对产品自身的结构情况进行分析,以便可以进行合理的设计,必要时,需要对产品自身结构进行适当合理的调整,具体如下:

(1)产品可缓冲区域的确定

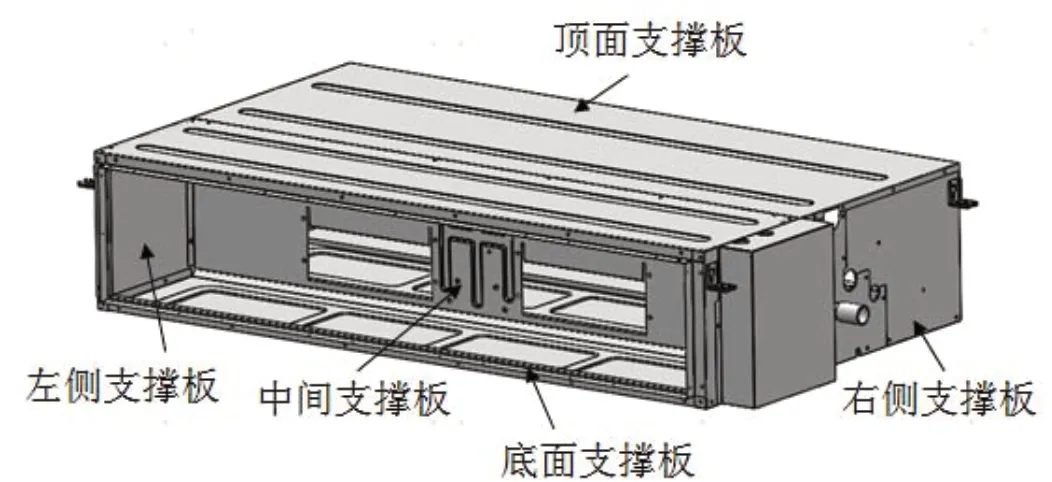

为了最大化的节省材料成本、最大化的发挥缓冲包装的保护性能,需要对产品的结构型式进行详细的分析并确定产品刚性较好的区域作为缓冲区域,本文中,天埋机产品的结构分析如图1;根据图1所示的产品结构形式,可以分析出产品刚性比较好的区域在产品的外围及中间部位,以底面为例,其可缓冲区域如图2。

图1 产品结构形式

图2 产品的可缓冲区域

(2)产品脆值的确定

产品的脆值是缓冲包装设计的关键参数,本文中的天埋机为公司的成熟产品,根据产品的结构形式及之前的试验情况,可以确定产品的脆值不大于60g。所以缓冲包装需要按照跌落冲击时产生的最大冲击加速度要小于60g。为了降低风险,也可以考虑按照小于50g进行计算,这样可以将其安全系数提升为1.2。但是这样就会损失一些材料成本,所以需要根据实际情况进行取舍。本文根据对产品的实际流通环境及产品特性的分析,包装件在运输时是平躺放置,包装件的厚度远小于其长度和宽度,包装件发生翻转的概率极低,从缓冲包装风险设计角度可以认为该产品的顶面在流通过程中基本不会受到跌落冲击,所以在进行缓冲包装设计时可以按照顶面为60g,其余5个面为50g的目标进行设计,这样可以在满足缓冲性能的条件下,尽可能地节省材料成本和运输费用。

3.产品结构的优化改善

按照正常的设计流程,对于一个全新的产品,在以上工作完成之后,如果产品的局部结构不适合缓冲包装的设计或者会导致材料成本、运输费用等大幅增加的话,综合评估后,通常需要对产品的局部结构进行适当调整来适应缓冲包装的设计。但本文中天埋机产品为公司成熟产品,其结构形式比较成熟、稳定可靠且从缓冲包装设计角度进行分析后,确认没有不适合缓冲包装设计的部位,所以无需对产品结构进行局部的改善,直接进行下一步的设计即可。

4.缓冲垫的设计计算

在确定了设计条件和明确了产品条件之后,就可以开始对产品的缓冲包装进行实质性的设计了。

(1)缓冲材料的选择与确定

在进行缓冲包装设计时,需要选定合适的缓冲材料,本文中天埋机原始包装的缓冲材料为蜂窝纸板和瓦楞纸板,由于纸质材料存在容易潮湿、破损等特性,该产品原始的全纸包装在市场中出现了一些破损现象。本次该产品缓冲包装的改善优化设计就是需要改善这种破损的现象。综合分析了EPP、EPE、EPS等各种常用缓冲材料特性及其材料成本之后,由于EPS具有很好的缓冲性能及比较高的性价比,所以对该产品的缓冲包装进行改善设计时,选择了EPS作为缓冲材料,其动态缓冲性能曲线如图3。当然,对于不同的产品,需要根据其流通环境和产品特性对缓冲包装的需求,缓冲材料的缓冲特性,再结合材料成本、模具工艺等需求选择适合其产品自身的缓冲材料。

图3 EPS动态缓冲性能曲线

(2) 缓冲垫面积计算

确定了缓冲材料及其动态性能缓冲性能曲线之后,可以进行缓冲垫的初步计算,根据图3及EPS模具成型特性,缓冲垫的最小厚度应不小于25mm,这也满足了表2中对缓冲垫厚度的限制要求。同时根据图3,按照加速度小于50g,缓冲静应力应在0.55PSI~1.65PSI,本文中天埋机产品的重量为66kg,所以初步计算产品每个面的缓冲总面积为170680mm2/面~56893mm2/面,所以可以根据产品的实际情况和材料成本情况在此区间内选择合适的缓冲面积。

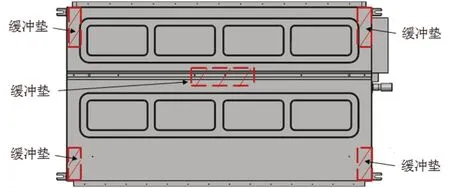

(3)缓冲垫面积分配

在计算了缓冲垫面积范围之后,需要根据上文中确定的产品可缓冲区域进行缓冲垫的面积分配,即在产品合适的部位放置合适面积的缓冲垫,以便可以保证产品整体的缓冲效果和便于产品缓冲垫的结构设计。以图2中所示的天埋机的底面为例,缓冲垫的面积分配和布置如图4。

图4 缓冲垫面积分配及布置

(4)缓冲垫结构设计

如图4,缓冲垫面积分配和布置之后,为了使缓冲垫可以真正落地实施,需要综合考虑DFMA、模具设计工艺、材料成本、缓冲性能、缓冲垫的周转运输、包装件堆码性能等众多因素,对缓冲垫的结构进行详细设计,以便可以形成真正的产品。在缓冲垫的结构设计过程中,可以根据实际情况,对缓冲垫的厚度、缓冲垫总面积进行适当调整,以便可以达到各方面效果的总平衡。例如在本文中天埋机案例中,如前文述及,考虑到产品的顶面很少受到跌落冲击损害,为了提高产品底面的缓冲安全系数,在充分考虑外包装箱的厚度及保证缓冲垫总厚度不增加的情况下,采用底面和顶面不等厚的设计,特意将表2中初步计算的缓冲厚度进行了重新分配,底面调整为30mm,顶面调整为25mm。设计完成的缓冲垫结构及布置、装配方式如图5。所以,在进行缓冲包装设计时,有时在包装缓冲性能可靠性不下降,材料成本、运输费用等资源不增加的情况下,可以根据实际情况和设计经验对缓冲材料的用量和位置进行适当调整,以便达到性能、成本、费用的最大匹配度,使缓冲包装方案最优化。

图5 缓冲垫结构及装配

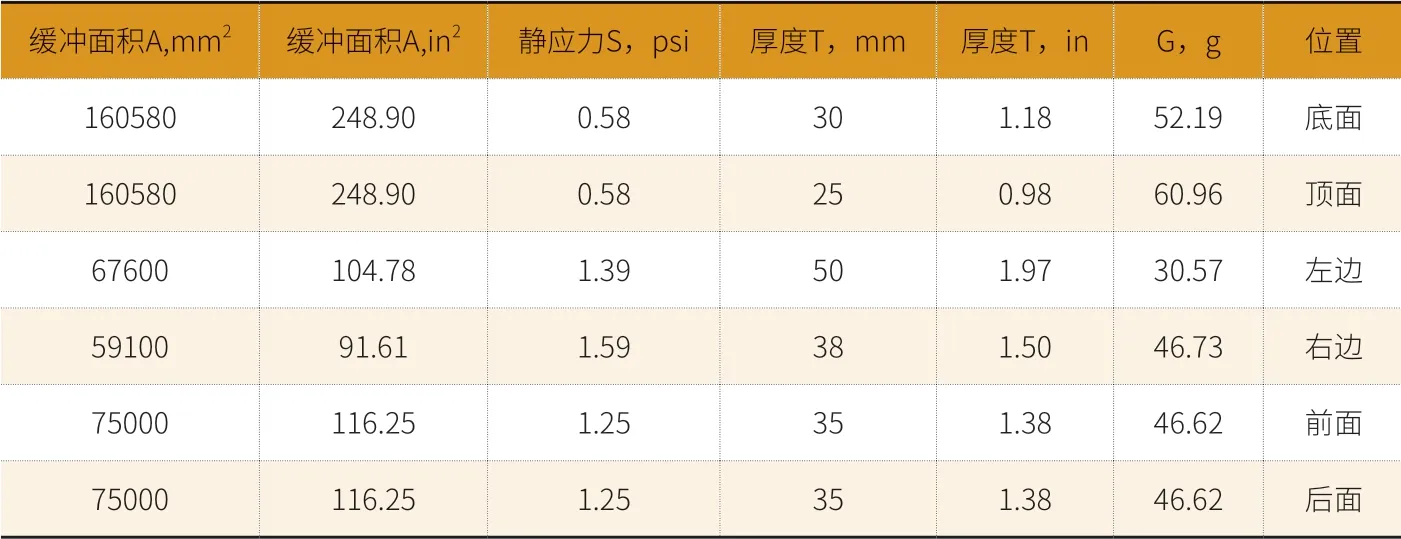

(5)最大冲击加速度校核

由于在缓冲垫详细结构设计过程中需要根据实际情况进行缓冲面积、缓冲厚度的适当调整,所以在设计完成后,需要根据确定的缓冲垫结构计算出每个面的有效缓冲总面积,并根据图3所示的缓冲曲线或者采用反推G值法[3]进行冲击加速的校核,以便最终成型的缓冲垫可以满足冲击加速度的限值要求。本文中采用反推G值法,对天埋机的缓冲冲击加速度进行了校核,结果如表3。根据前文中述及的冲击加速度设计目标,从表3中可以看出,顶面超出目标0.96g外,底面超出目标2.19g,但小于产品60g的脆值,其余面冲击加速度均基本小于设计目标和产品的脆值。根据设计经验判断,设计计算结果可以满足缓冲性能的要求。当然,这仅是理论计算的结果,从理论计算的结果并基于设计经验可以判断缓冲设计方案可行。但任何理论设计方案都还需要经过实际的试验验证,只有通过试验实测后,才可以真正的确认设计方案可行并进行批量生产应用。

表3 缓冲面积、静应力、加速度校核结果

5.样品制作

缓冲垫结构设计定型之后,为了验证理论计算的正确性、实际缓冲效果、缓冲垫的可制造性、缓冲垫的可装配性等一系列性能,需要制作手板样品进行实际的装配、试验等性能的验证,以便可以根据相关验证结果进行设计方案的适当优化调整。

6.试验验证与设计优化

手板样品制作完成之后,根据公司试验标准,采用标准的跌落冲击试验台进行跌落冲击试验验证,如果试验完成后产品没有损坏,则证明缓冲效果是满足要求的。跌落冲击试验完成后,根据实际情况,可以再进行其它相关运输类的试验,如果可以满足全部的试验要求,则可以将设计方案固化并转正式生产程序。本文中天埋机的缓冲包装设计方案经各项试验验证后,满足了各方面的需求,已经在实际产品中进行了应用。

三、结论

1.对缓冲包装设计6步法进行了详细的分解,并形成了一套完整的、基本标准且可落地实施的空调类产品缓冲包装设计设计方法和设计步骤,并用实际案例验证了该方法和步骤的可行性。

2.应用该细化的方法和步骤,可以对产品的缓冲包装进行精细化设计,有利于对材料成本、运输费用等进行合理设计,最终达到性能优化、结构优化、成本优化的目的。

3.本文述及的缓冲包装设计方法和细化的设计步骤,是基于经典缓冲包装设计6步法的理论。该理论是一种通用性设计理论,所以本文述及的优化设计方法也可以推广应用到其它机电类产品。