油气田多相流分离式计量撬研究与应用

2021-08-16杨祥祥王永研杨宇赵艺皓中国石油工程建设有限公司北京100120

杨祥祥,王永研,杨宇,赵艺皓(中国石油工程建设有限公司,北京 100120)

0 引言

近年来随着油气田的开采,油藏的不确定性,个别计量撬或个别井精度出现超标准的较大误差,因而在较高油气比(gas oil ratio, GOR)、较高黏度流体中要达到5%以上的计量精度成为一个难题[1-2]。多相流计量按照计量方式可分为分离式和不分离式计量,但目前由于安全原因,应用伽玛源的不分离式计量技术逐渐被禁用[3]。尽管计量撬本身的技术发展日趋成熟,但随着生产工艺,油品特性及油藏变化,计量撬精度性不确定的现象已引起各生产商和承包商的高度重视,因此开展多相流分离式计量撬工艺包的研究,即把生产工艺与计量撬本身工艺的结合来保证精度,是当前生产上提出的新课题[4-6]。

1 分离式计量撬工艺技术

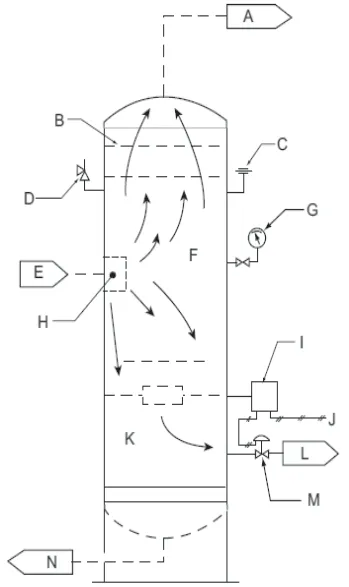

采用两相分离器将油井采出液分离成液相和气相,然后分别用气体流量计测量气体流量,用液相流量计测量液体流量,用在线含水分析仪测量分离出的液体中水的含量,由此计算出油井的油、气、水产量[7]。两相分离计量撬主要由气液分离罐、气体流量计、液体流量计、含水分析仪等组成。具体的分离计量设备的选型根据油品性质和工艺模拟情况而定。多相流分离式计量撬工艺原理流程图如图1所示,多相流流体通过装置入口进入气液分离罐1进行分离,分离出的气体通过气体流量计3进行计量,分离出的液体通过液体流量计5进行测量,其中的含水率是通过含水分析仪4进行测量,所有测量数量均传送到撬块控制系统2进行处理,最后通过换算,即可得到多相流的总流量。

图1 多相流分离式计量撬工艺原理流程图

将多相流分离式计量撬分离计量系统、撬块控制系统及配套阀门、管道等集成在一个框架橇座上,分离、计量、仪控等核心部件高度集成,整体橇装结构紧凑,便于整体运输。

2 撬块控制系统

通过对原油物性参数,经模拟三相混输流体分析,从而为分离罐的选型和流量计等关键设备和仪表的选型提供工艺输出条件[8]。

2.1 仪表选型

液相计量仪表使用Micro Motion质量流量计,传感器为Micro Motion 3000系列,传感器尺寸为3″;纯油流量计算机(NOC)为3700系列。分离出的伴生气计量仪表采用Emerson一体化孔板流量计(带温度补偿)。分离器液位控制采用浮球控制三通阀门,通过液位浮球控制三通阀气相和液相开度的比例,从而控制罐内液位。质量流量计能够测出液相体积流量和油水混合液密度,NOC可从含水分析仪获得含水率并分别计算出纯油和水的质量流量。NOC也可通过在组态时输入的纯油和纯水在一定温度和压力下的密度值来计算出纯油流量和含水率。纯油流量计算机具有连续计量和单井计量模式,可为不同井口单独输入并保存工艺参数。

2.2 仪表通信

仪表信号全部传送到撬块PLC,PLC与OGM RTU串行通讯将信号送至FPF站内。质量流量计通过RS modbus485和PLC进行通信;含水分析仪信号送到NOC,用于NOC计算油水比率;其余的仪表信号包括气相孔板流量计,压力和温度变送器,分离罐液位变送器等全部硬连接到PLC。撬块控制系统如图1所示。

3 气液分离罐计算书及数据表

3.1 结构原理图

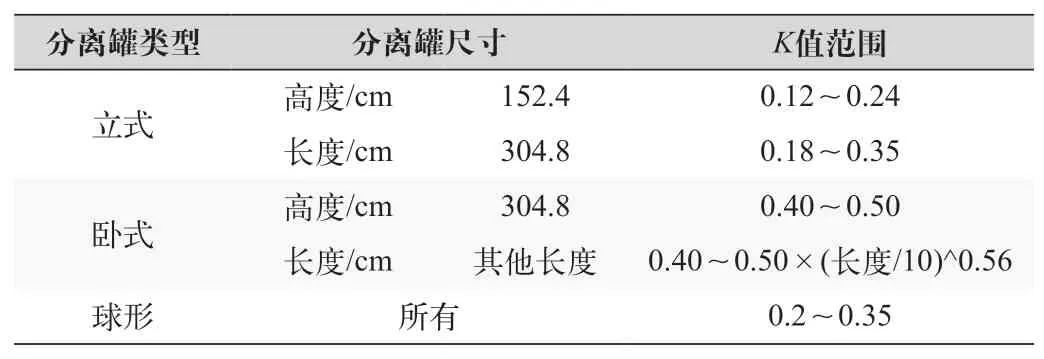

因目前部分井口计量撬的分离罐无法达到气液完全分离效果,故对现有技术设计的分离罐进行优化,从而满足流量计的计量要求。井口采出液经过入口E进入气液分离罐,首先通过一次分离单元H进行初步分离,之后经过二次分离单元F,分离过的伴生气体通过湿气提取单元B,气体通过出气口A经过气体流量计测量体积;分离过的液体通过液体收集单元K和出液口L,经过液体流量计测量体积;其他液体通过排污口N排出整个多相流分离式计量撬。立式气液分离罐结构原理图如图2所示。

图2 立式气液分离罐结构原理图

3.2 输入条件

结合南苏丹3/7区PALOUGE区块某油田的现场调研,以及投产油井的油品物性,输入条件确定如下:设计流量:500~4 500 BBL/D (即79.5~15.5 m3/d);设计温度:90 ℃;设计压力:4 000 kPag;操作温度:80 ℃;操作压力:1 400 kPag;油气比:80(SCF/BBL);设备尺寸:1 m×3.8 m;油密度:930 kg/m3;气密度:17.11 kg/m3。

3.3 计算校核

测试分离罐尺寸采用API标准进行校核,其中K值选择如表1所示,停留时间选择如表2所示。

表1 K值的选择

表2 停留时间选择

最大表面黏度Va(Pa·s):

API油比重:API(°)=141.5/(ρL/ρWater)-131.5=21.5°;根据表2,停留时间t≥2 min;

不包括罐顶的体积,以罐顶边缘作为边界进行核算停留时间:

罐内容器内所需液体容积Qr(m3):Qr=Q×t=0.745 3 m3;

以总高度30%进行计算罐内液体体积Ql(m3):Ql=H×Q/Va=0.9 m3;

综上,Ql>Qr,经过核算停留时间是合格的。

4 现场应用

通过模拟三相混输流体,对业主提供的原油物性参数进行分析,从而为分离罐的选型和流量计等关键设备和仪表的选型提供工艺输出条件。将计量系统、撬块控制系统及配套阀门、管道等集成在一个框架橇座上,核心部件高度集成,整体橇装结构紧凑、自动化程度高、占地面积少、便于整体运输、易于搬迁、装置成本大幅降低。此多相流分离式计量撬装置已经应用于南苏丹3/7区PALOUGE区块某项目现场,已通过业主验收,计量精度满足业主要求,产生了良好的经济效益。