单缸摩托车发动机中低速性能优化

2021-08-16唐元斌庞奎廖寿昌吴志畅

唐元斌,庞奎,廖寿昌,吴志畅

(1.重庆理工大学,重庆 400054;2.力帆科技(集团)股份有限公司,重庆 400707)

单缸发动机通常作为摩托车的动力源,受摩托车整车结构的影响,进气管道长度远小于排气管道。发动机进排气系统与配气机构的匹配过程中,特别是进排气系统匹配时,为了平衡动力性能和消声性能,发动机在中低转速段,外特性曲线中容易出现扭矩线性度差的现象。这将导致发动机在此转速段加速性能不足,而单缸发动机大多数时间工作在中低速,故针对某些单缸发动机中低速扭矩线性度差的原因分析和解决方案研究非常必要。

国内外针对单缸发动机动力性能方面的研究主要集中在提升充气效率的方式上,主要方式为降低进排气系统阻力、减少对进气充量的加热、合理利用换气过程中的谐振效应[1]。

国内外学者针对发动机中低速扭矩线性度差的研究内容分为:优化凸轮型线来得到适合发动机的气门开启持续角、升程大小及气门正时[2-4];优化空滤器和消声器结构形式[5-6]、管道结构及布置[7-8]来降低进排气系统阻力和利用换气过程中的动态效应来提高充气效率[9-10];优化喷油量、喷油提前角、点火正时,提高燃烧效率[11-12]。前人的研究少有在改善发动机中低速扭矩的同时提升配气机构可靠性的成果。

文中针对某单缸大排量发动机中低速扭矩线性度差的问题,利用GT-Power搭建发动机仿真分析模型,分析扭矩线性度差的原因,并通过优化凸轮型线、进排气系统结构,使配气机构与进排气系统良好匹配,并验证了配气机构的可行性。最终改善发动机中低速扭矩线性度差的问题,并提升了峰值功率和扭矩。

1 发动机性能评估及分析

1.1 仿真模型建立

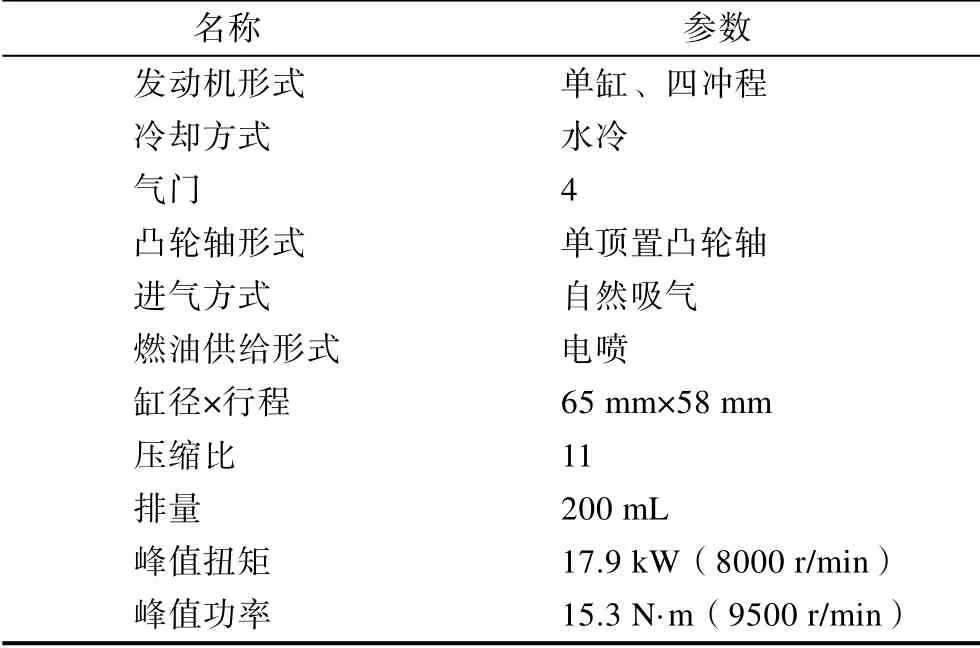

GT-Power建立一维发动机模型的主要技术参数见表1。

表1 技术参数Tab.1 Technical parameter

气门升程、节气门开度对应的流量系数分别通过节气门稳流实验、缸盖气道稳流实验测得[12]。进排气道流量系数及气门升程测试结果如图1所示。

图1 进排气门流量系数与气门升程Fig.1 Intake and exhaust valve flow coefficient and valve lift

空燃比、喷油量、进排气温度及压力、外特性、机械损失等[13]通过发动机台架测试测得。台架测试工况为发动机外特性工况,稳速测试转速区间为3500~10 000 r/min,测试间隔为500 r/min。

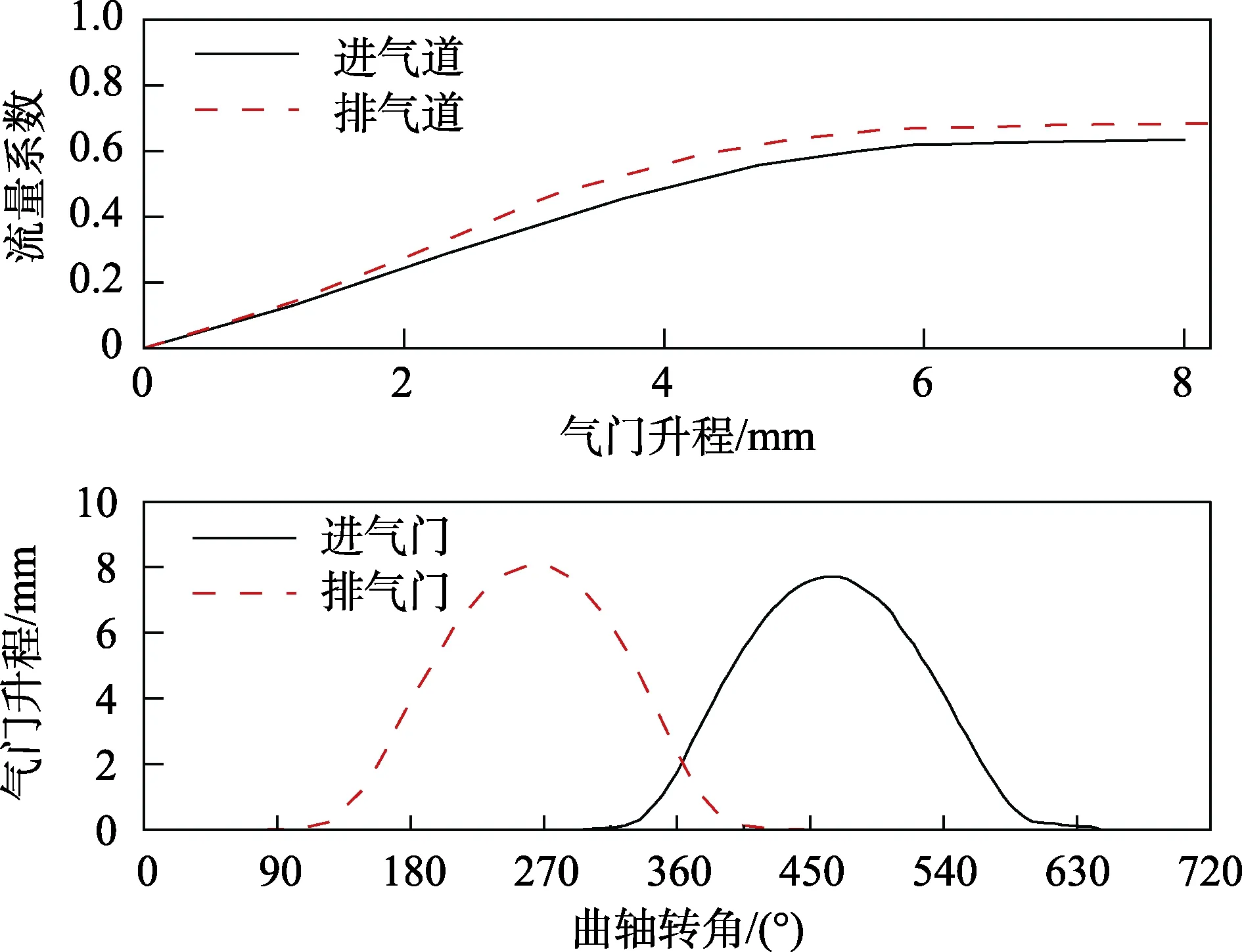

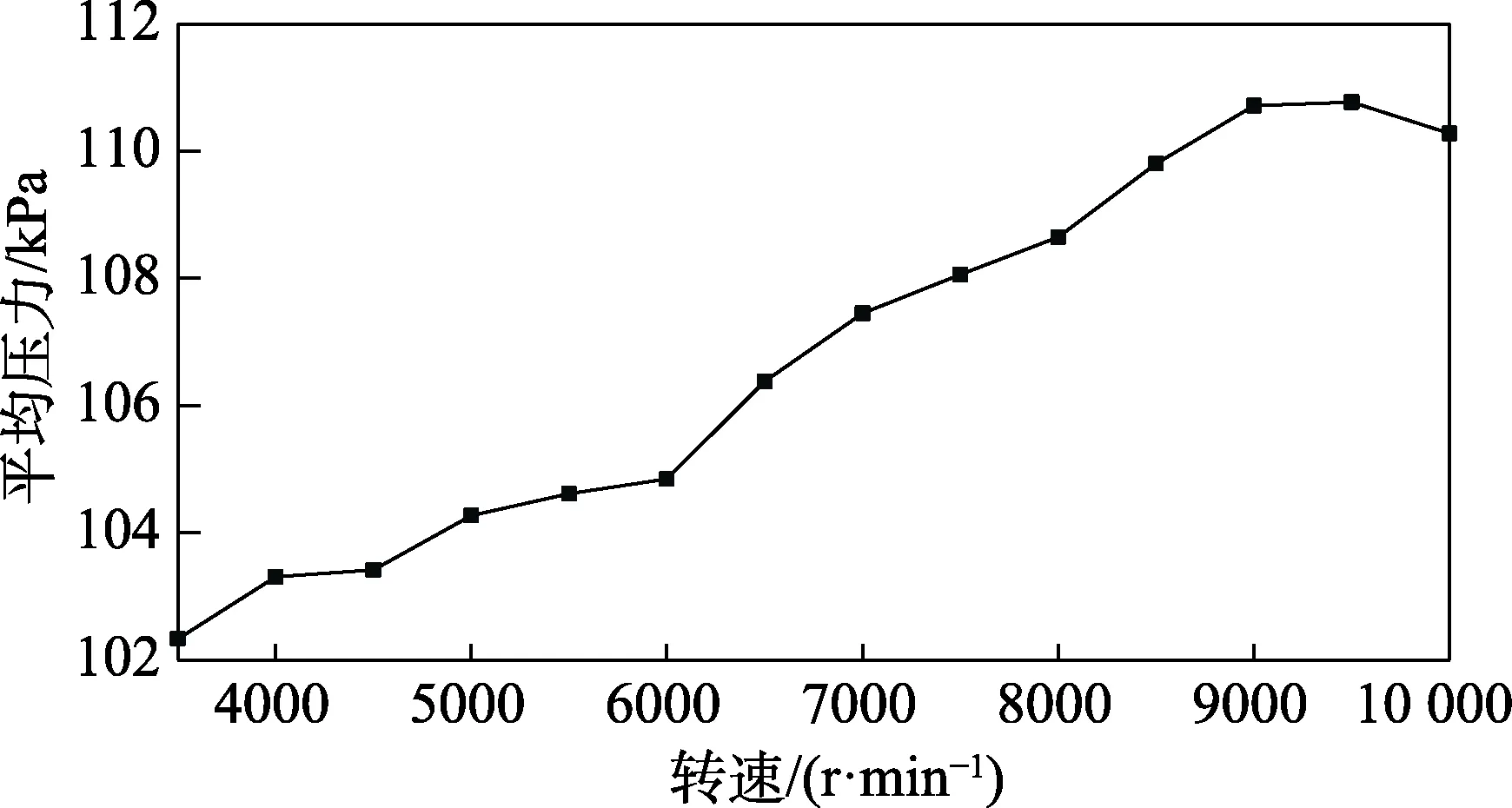

发动机燃烧模型采用点燃式Wiebe模型,模型通过Wiebe函数方程在发动机上加入燃烧速率,适用于各种类型的点燃式发动机。汽缸传热模型为Woschni模型,其换热系数与汽缸结构、活塞速度、缸内温度、进排气速度有关。进排气系统一维模型经过GEM3D软件离散成管道与接头连接得到,建立的发动机仿真模型如图2所示。

图2 发动机仿真模型Fig.2 Engine simulation model

1.2 性能摸底分析

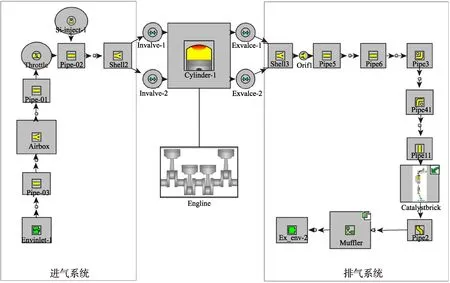

发动机模型建立后,仿真工况与台架测试工况一致,发动机模型通过缸压、机械损失、比油耗、外特性等进行模型标定。扭矩的仿真与测试结果对比如图3所示,试验与仿真的扭矩误差在5%以内,发动机模型的标定基本合格。

图3 模型标定结果Fig.3 Calibration results of model

图3 中,原方案4500~5500 r/min转速段扭矩与通过多项式拟合此转数段外扭矩得到的扭矩趋势线对比,此转速段扭矩最大差值为1.14 N·m,线性度较差,充气效率曲线与扭矩曲线趋势基本一致,故充气效率低是中低速扭矩线性度差的主要原因。

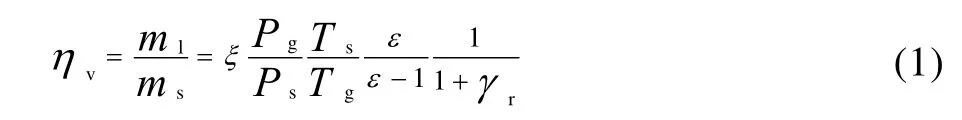

充气效率定义为发动机每个工作循环内,实际吸入汽缸的的空气质量与进气道状态下充满汽缸工作容积的理论空气质量之比,充气效率越高,发动机的性能越好,其表达式为:

式中:ηv为充气效率;ml为实际进入汽缸的新鲜空气质量;ms为进气状态下能充满汽缸工作容积的新鲜空气质量;ξ为补充进气比;γr为残余废气系数;ε为压缩比;Pg、Tg为进气过程结束时缸内压力和温度;Ps、Ts为进气压力和进气温度[14]。

降低进气阻力,直接提高Ps,排气阻力减小,则残余废气系数γr减小,同时也减少了对进气充量的加热,最终缸内温度Tg降低,充气效率ηv增大。因此影响充气效率的主要因素为进排气系统阻力大小,其阻力大小受凸轮型线和管道结构的影响较大。凸轮型线决定升程曲线,气门升程对进排气阻力、汽缸扫气过程的影响非常大。

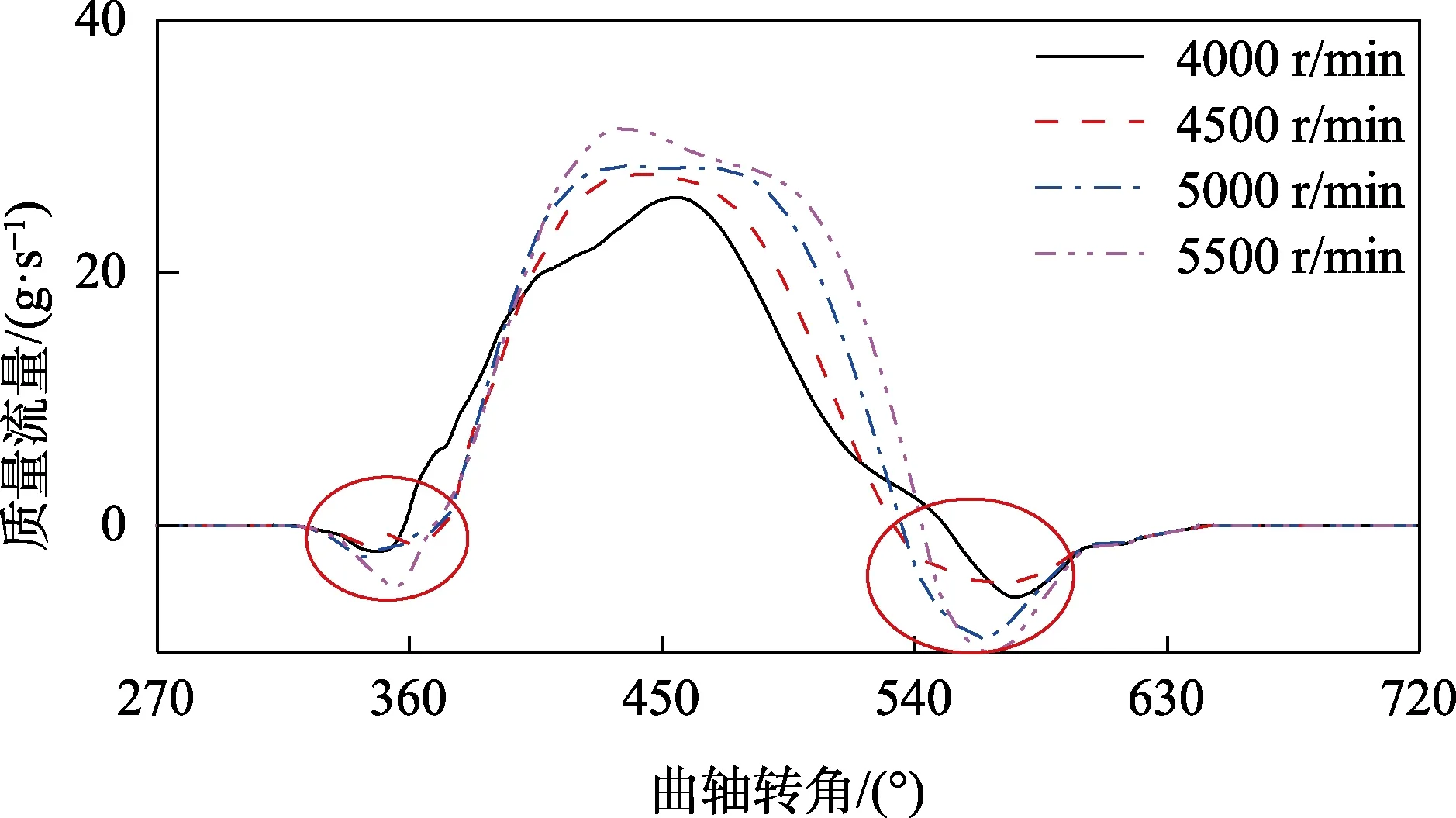

仿真计算结果中,4000~5500 r/min进气门质量流量如图4所示。图4中两处实线圈位置,进气倒流较严重。这是由于原方案为利用气流惯性来提升扫气效率,所设计的进气持续角过大引起的。中低速时,进气门的开启和关闭均容易引起缸内部分气体充量倒流回进气道。进气门关闭时的倒流直接引起进气量不足,而进气门开启的倒流会增大缸内残余废气系数,导致进气充量温度升高。两者都会造成充气效率下降,进而影响中低速性能。

图4 进气门质量流量Fig.4 Mass flow of intake valve

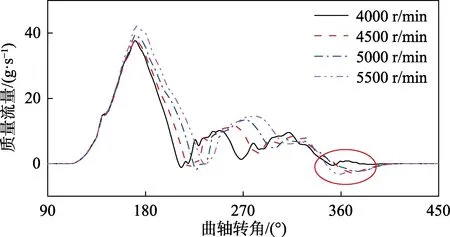

单缸摩托车发动机转速一般保持在3000 r/min以上。4000~5500 r/min排气门质量流量仿真结果如图5所示,图中虚线圈位置,5000~5500 r/min转速下的排气倒流严重。这是气门重叠角较大,中低转速下,排气管道压力大于汽缸压力,扫气系数低引起的。此处排气倒流也是导致进气开始时气流倒流的重要原因,故重叠角过大是造成中低速排气倒流的重要原因。

图5 排气门质量流量Fig.5 Mass flow of exhaust valve

换气过程具有间歇性与周期性的特点,进排气管道内会产生压力波。此压力波在进排气系统内部传播和往复反射引发进排气管道中的动态效应,也称之为谐振效应。

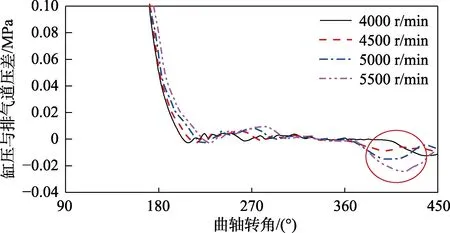

缸压与排气道压力差仿真结果如图6所示,压力差由缸内压力与排气压力的差值计算得来。引发图5中虚线圈位置排气倒流的另一原因在于,此转速下,排气道内由正压力波与反射的负压力波合成的压力波,在排气后期未形成相对于缸压的负压力波。此负压力波未能利用得当,缸内残余废气被吸出至排气道内的量减小,排气管内废气倒流增多,进而导致的进气量减少,最终充气效率降低。

图6 缸内与排气道压差Fig.6 Pressure difference of cylinder and exhaust port

进排气管道的谐振关系式为:

式中:le为等效管长;a为管内声速;φs为气门有效开启角;n为发动机转速[15]。根据式(2)计算得到进排气管道谐振效应利用率最佳的转速分别在8200、3800 r/min附近。仿真计算结果中,充气效率最大值和最小值分别在5000、8500 r/min。

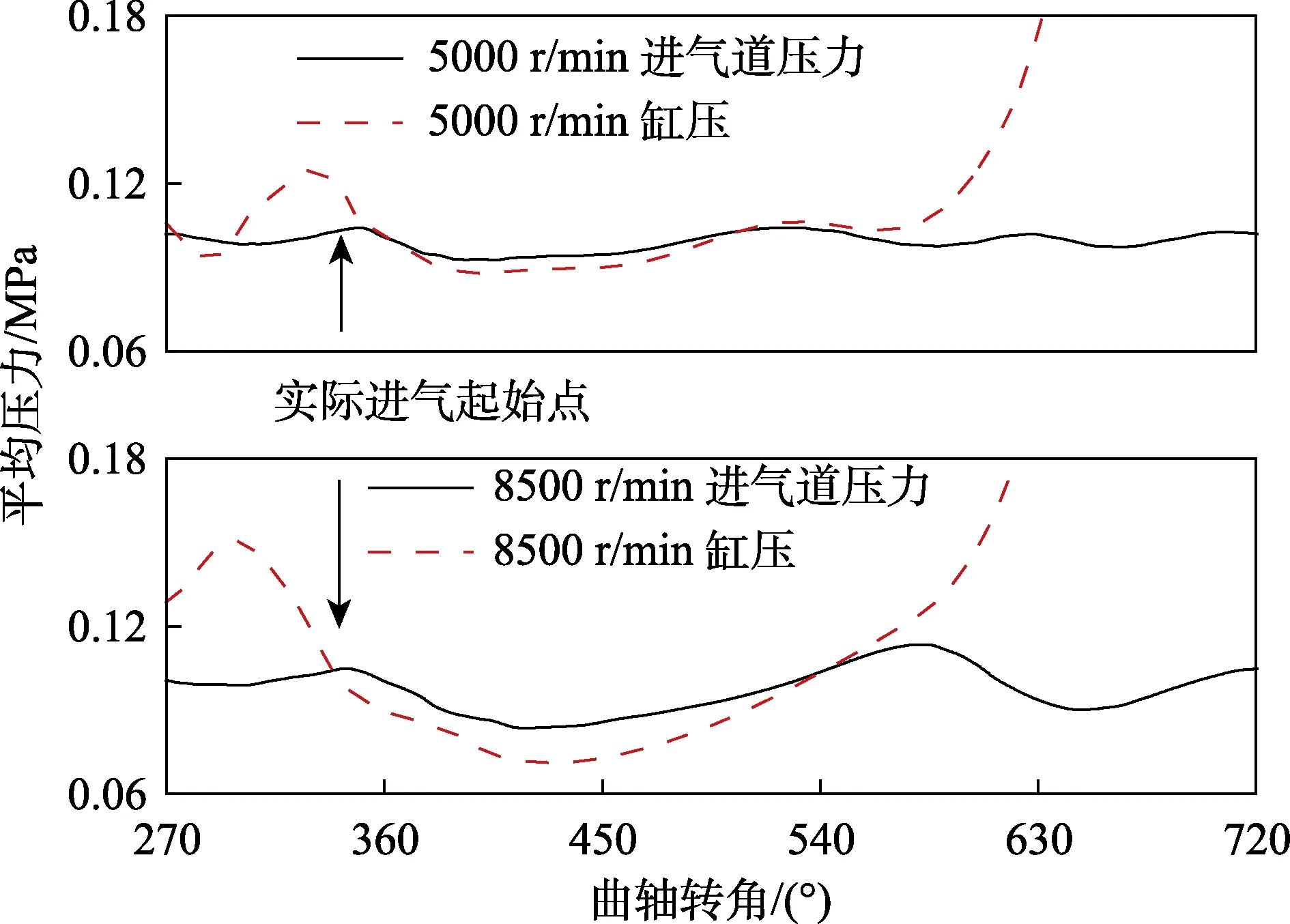

进排气管道与缸内压力仿真计算结果如图7、8所示。8500 r/min实际进气起始点比5000 r/min靠前。图7中8500 r/min强制排气起始点靠后,泵气损失小,且充分利用了进气管道的谐振效应。因此8500 r/min附近充气效率最高,而排气管道较长,导致排气谐振对应转速低于4000 r/min。优化方案应提高排气谐振对应转速来充分利用进排气管道的谐振效应来提升中低速的充气效率。

图7 进气道与缸内压力Fig.7 Pressure of intake port and cylinder

图8 排气道与缸内压力Fig.8 Pressure of exhaust port and cylinder

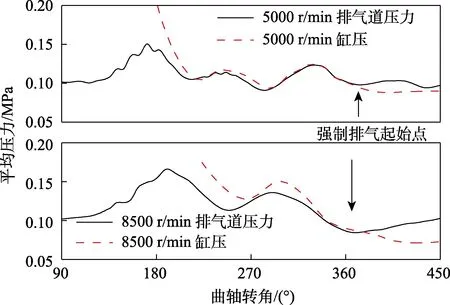

排气背压影响动力性、经济性和排放指标。排气道出口位置的排气背压仿真结果如图9所示。6000~9500 r/min排气背压呈非线性增大趋势,原因在于气体流速越高,排气消声器产生的阻力也越大。整个排气系统背压峰值达到111.4 kPa,这是影响高转速段性能的重要原因。

图9 原方案排气背压Fig.9 Exhaust back pressure of original

针对排气系统的优化,应促使排气谐振发生在中低速区域和减小消声器与触媒高速状态下的阻力,进而改善中低速扭矩线性度差的现状,并提升高速工况的动力性能。

2 性能优化措施

中低速段扭矩线性度差的主要原因是充气效率低,由于凸轮型线设计不合理,排气谐振对应转速过低。进排气系统与配气机构在开发阶段需要进行匹配设计,在改善中低速扭矩线性度差的同时,使得峰值功率与扭矩不低于原方案。

优化要求:排气管直径变化小于5 mm,长度变化小于100 mm;空滤器容积变化小于原容积的40%;配气机构优化后,应保证其运动学和动力学性能,凸轮型线丰满系数大于0.5;发动机经济性不低于原方案,且排放指标通过国家法规标准。

根据优化目标和性能摸底分析的结论,故针对凸轮型线和进排气系统进行优化。

2.1 凸轮型线优化

配气机构的要求是其结构形式对减少进排气阻力有利,气门升程恰当,使得进排气充分,以获得较大的功率和排放性能[16]。气门升程是凸轮型线经过配气机构的几何运算,反映到气门上的运动规律,气门升程与凸轮型线一一对应。

在考虑性能摸底分析结果的基础上,使用EXCITE Timing Drive软件建立配气机构动力学模型,模型包含摇臂、气门杆、凸轮、气阀、气门、弹簧。采用转速驱动,气门上添加实测缸压载荷[17],配气机构模型如图10所示。

图10 配气机构模型Fig.10 Valve train model

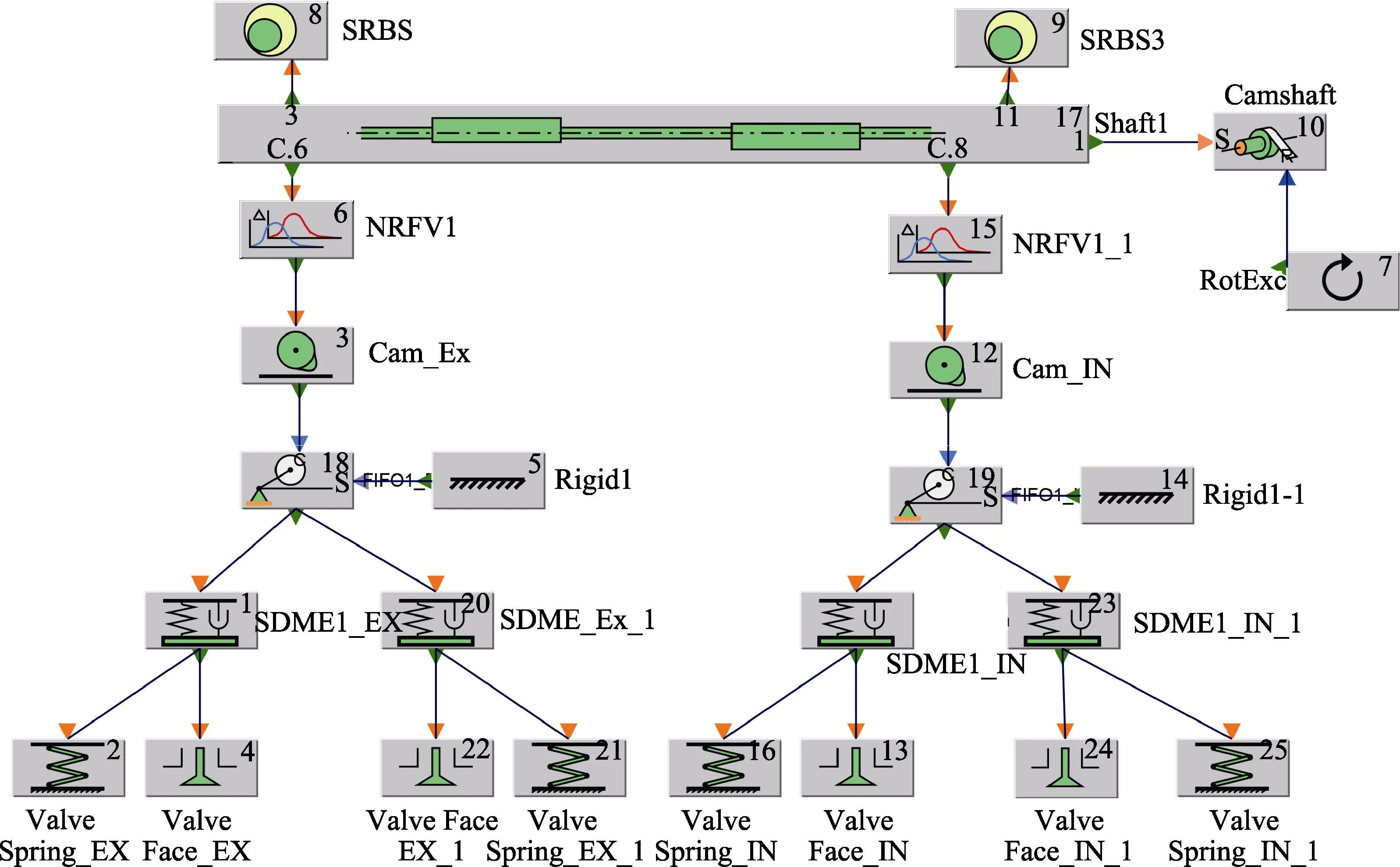

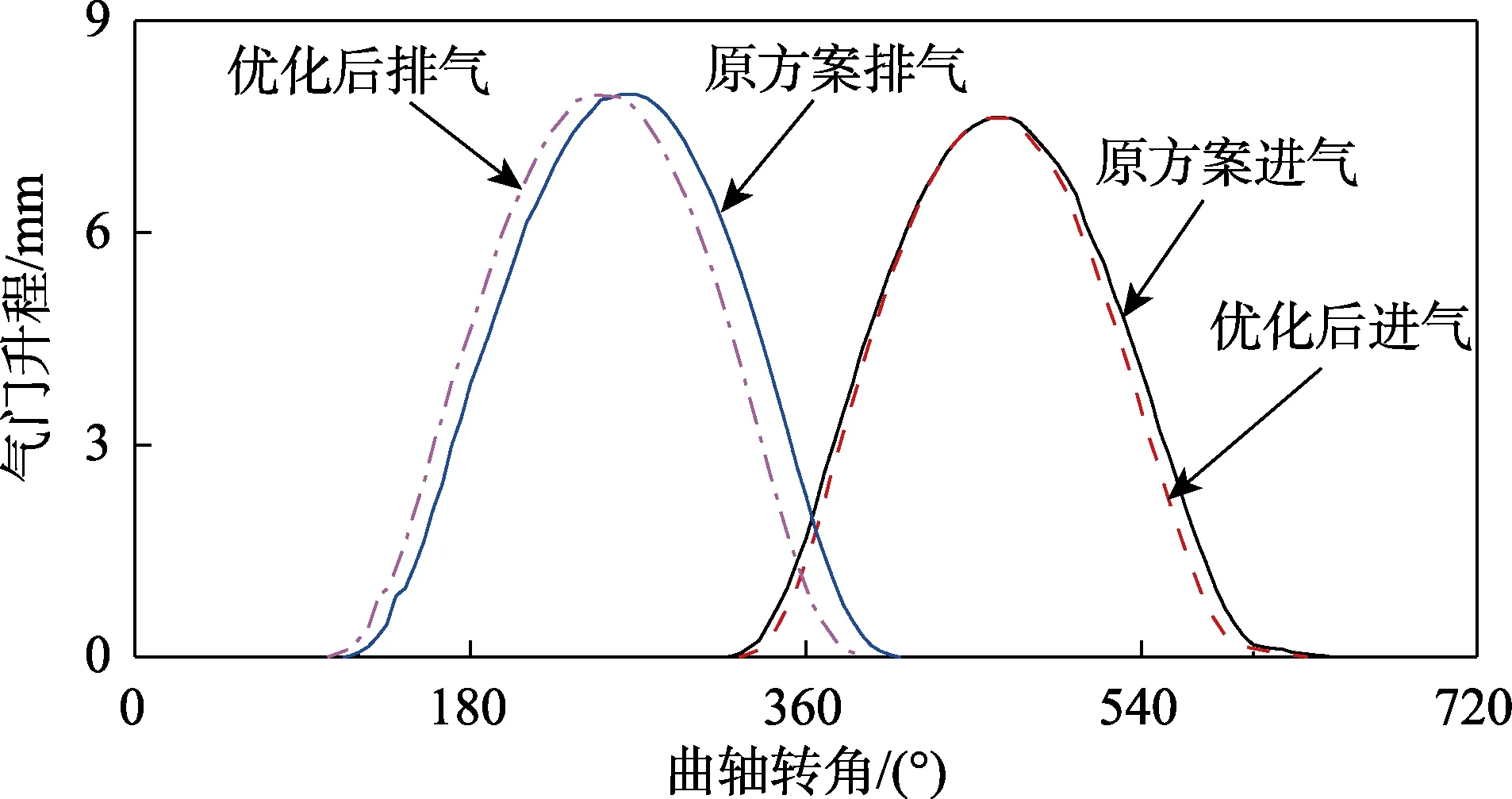

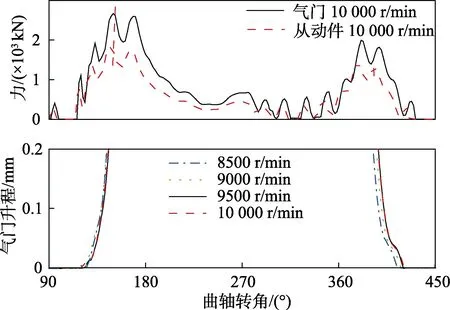

通过重新设计的配气机构仿真模型计算得到的气门升程曲线如图11所示。优化后进气持续角减小20°CA,进气门开启时刻延后7°CA,最大升程对应曲轴转角不变,排气门持续角减小9°CA,排气门开启时刻提前8°CA,最大升程对应曲轴转角提前13°CA。

图11 原方案与优化后的气门升程Fig.11 Valve lift of original and Optimization

重新设计新的凸轮型线后,新的配气机构必须进行运动学与动力学性能验证。主要通过分析气门速度、加速度、气门落座力、气门与从动件受力等来评估配气机构运动学和动力学性能是否符合实际工作要求[18]。

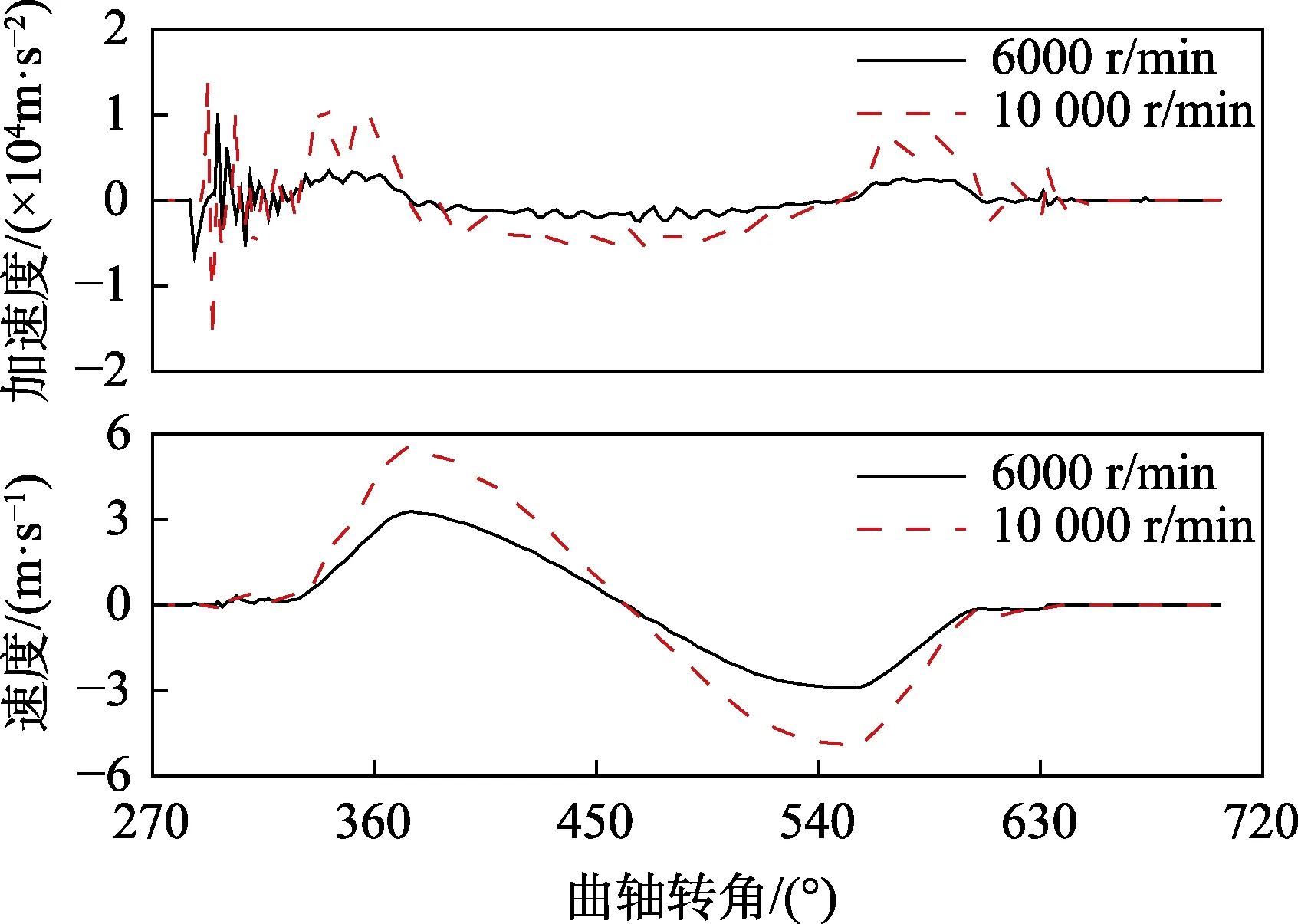

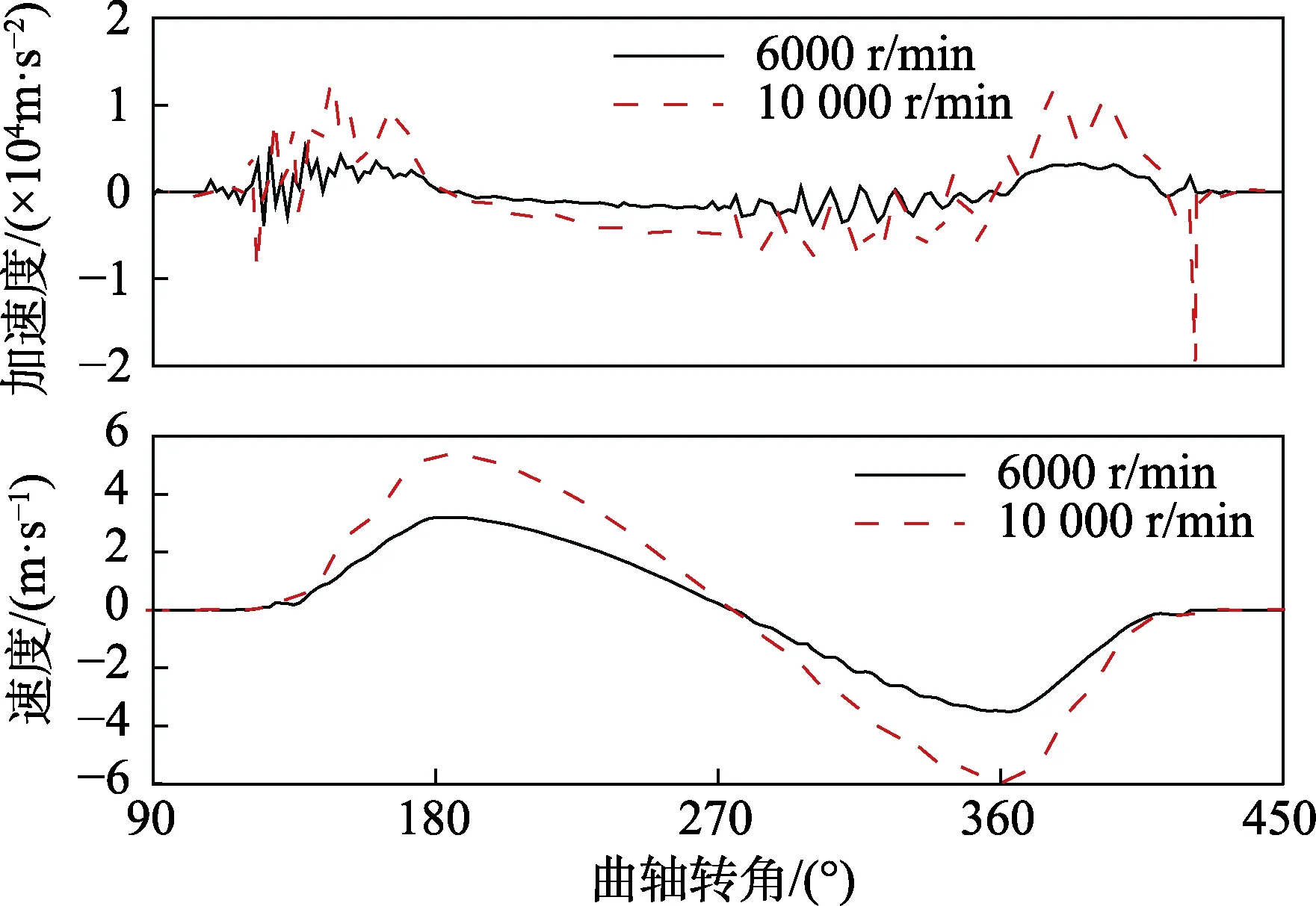

新配气机构的进排气门在工作过程中的加速度与速度曲线如图12、13所示。气门加速度与气门速度曲线大部分区域过渡平稳,波动较小。进气门最大加速度为10 583 m/s2,最大速度为5.39 m/s;排气门最大加速度为11 486 m/s2,最大速度为5.29 m/s。

图12 进气门速度与加速度Fig.12 Speed and acceleration of intake valve

图13 排气门速度与加速度Fig.13 Speed and acceleration of exhaust valve

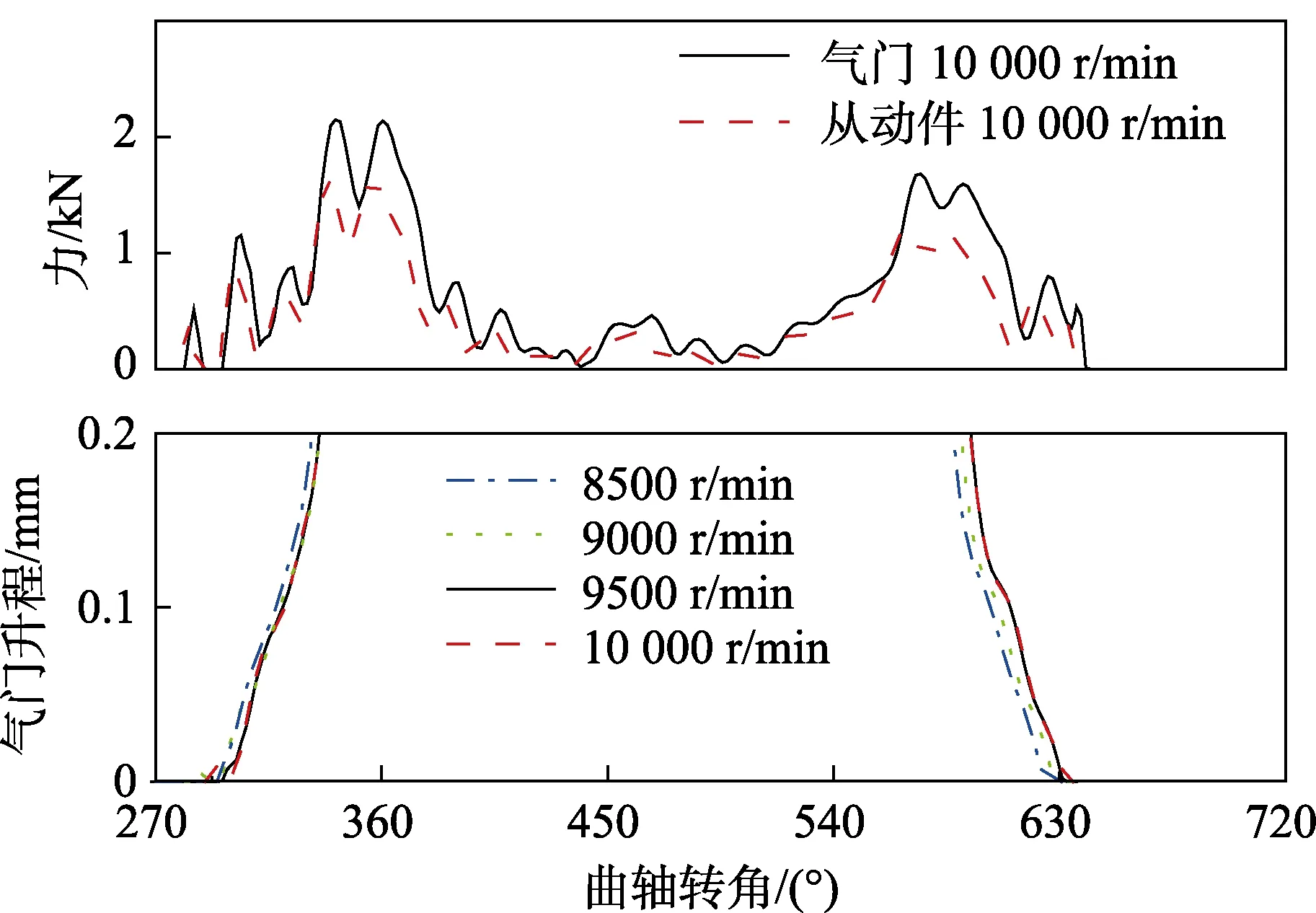

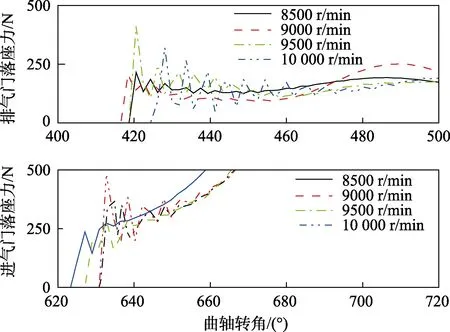

新配气机构的气门反跳和从动件飞脱评估,主要通过对气门各转速气门升程和气门与从动件受力进行分析[19]。进排气门与从动件受力曲线、气门升程如图14、15所示。进排气门及各从动件受力均大于0,即从动件未出现飞脱现象,气门升程在气门开启和关闭位置无反跳。从图16可以看出,进排气门落座力最大值分别为480、420 N,符合气门设计要求。新配气机构的进排气凸轮丰满系数分别为5.14与5.15,凸轮丰满系数较好,配气结构符合运动学和动力学性能要求。

图14 进气门及从动件受力和气门升程Fig.14 Force of intake valve and follower valve lift

图15 排气门及从动件受力和气门升程Fig.15 Force of exhaust valve and follower valve lift

图16 气门落座力Fig.16 Seat force of valve

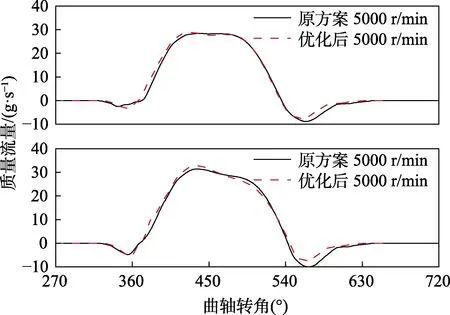

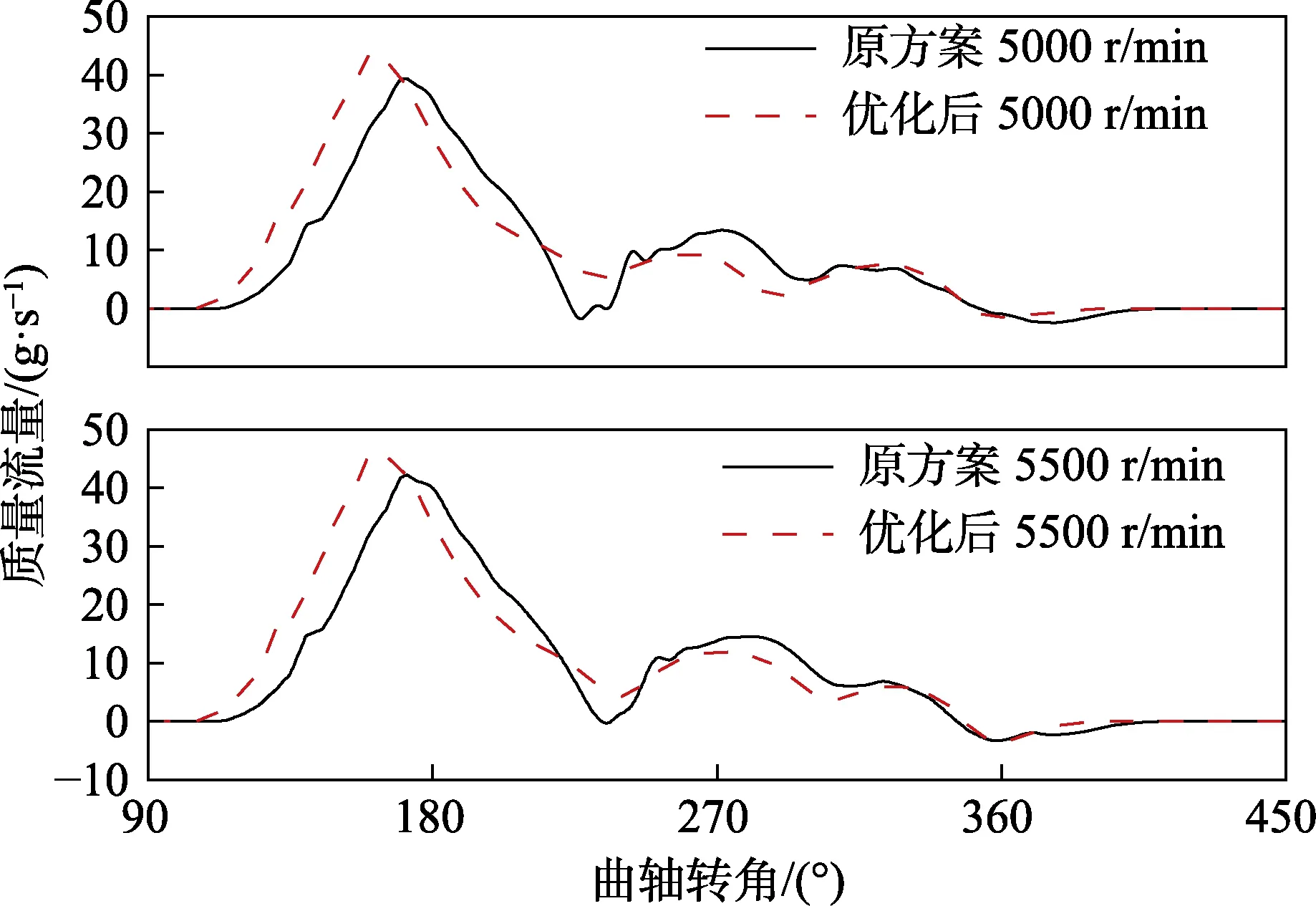

原方案与气门升程优化后的发动机仿真模型,燃油供给与点火时刻等参数保持不变,仅气门升程变化。优化后进气门质量流量仿真结果如图17所示。由于进气门升程对应曲轴转角对峰值扭矩对应转速有较大影响,而原始方案最大扭矩位置符合开发要求,故优化后进气门最大升程对应的曲轴转角不变,进气门开启持续角减小,使得中低转速工况下,进气门晚关导致的进气充量回流情况好转,进气量得到提升,最终提升中低速动力性能。

图17 进气门质量流量对比Fig.17 Comparison of intake valve mass flow

排气门升程受气门重叠角影响较大,排气持续角减小,最大升程对应曲轴转角提前,气门重叠角减小25°CA。原方案与优化后排气门质量流量如图18所示。气门重叠角的减小能改善原方案中低速进排气门倒流问题,进而提升中低速性能。

图18 排气门质量流量对比Fig.18 Comparison of exhaust valve mass flow

2.2 进排气系统优化

原方案排气背压高和排气谐振发生在3800 r/min以下是影响中低速充气效率的主要原因之一。通过优化排气管道长度、触媒位置、消声器,使得优化后的排气系统能充分利用排气谐振效应,高速工况下的阻力小,良好适配优化后的配气机构。

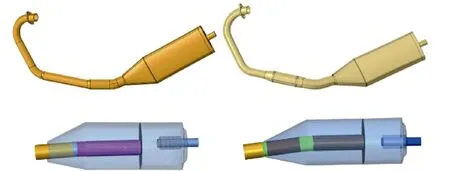

优化对象为排气管道长度与直径、空滤器容积、触媒位置及直径。优化目标为高速低阻和利用排气谐振效应,通过仿真计算以及考虑到排气管道实际布置情况,排气管道最终的优化结果为排气管剪短40 mm,管道直径增大12.5%,触媒位置往排气入口端前移50 mm,直径增大15%,消声器前腔容积增大10%。排气系统优化前后对比如图19所示。

图19 排气系统对比Fig.19 Comparison of exhaust system optimization

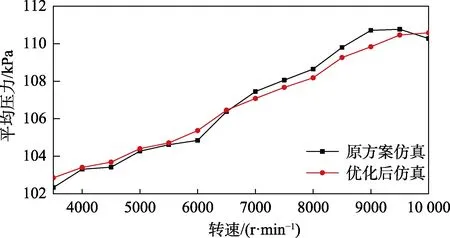

排气管道长度减小,能引起管道内部压力波的幅值与相位变化,使得发动机充气系数的峰值往中低速段一侧移动[20]。空滤器容积增大、排气管直径增大和触媒位置前移能减小高速工况的阻力,进而提升峰值功率。优化后的进排气系统和配气机构既改善中低速扭矩线性度差的问题,提升高转速段的功率。优化后排气背压与原方案对比如图20所示。优化后的排气系统较原方案在中高转速段排气背压下降,最大降幅为16%。排气背压曲线基本呈线性增加,排气阻力在高转速段明显下降,有利于提升峰值功率。

图20 排气背压对比Fig.20 Comparison of exhaust back pressure

2.3 优化结果

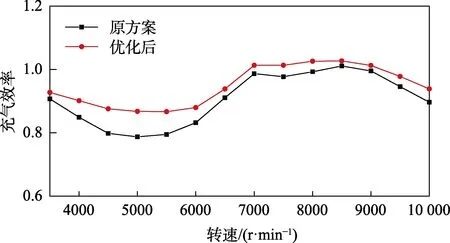

经过优化凸轮型线和进排气系统后,发动机的充气效率全转速段大于0.85(见图21)。说明整个发动机的进排气系统与配气机构匹配度良好,并且中高转速区域充气效率过渡平稳,进排气管道中的谐振效应得到了良好的利用。

图21 充气效率对比Fig.21 Comparison of volumetric efficiency

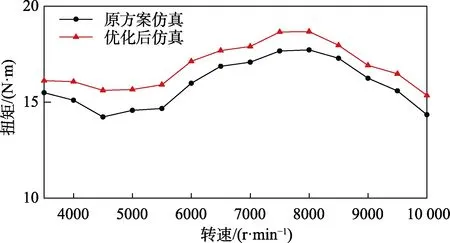

优化后的扭矩仿真结果如图22所示。4000~4500 r/min的扭矩增长率由原方案的–5.78%变为–2.72%,此转速段扭矩线性度差的现象明显改善,全转速段扭矩提升明显。3500~6500 r/min扭矩较原方案提升10%以上,扭矩整体过渡趋势平缓,峰值扭矩提升1.17 N·m,中低速扭矩线性度差的问题得到改善。同时峰值扭矩提升,使得发动机扭矩在全转速段提升。

图22 发动机扭矩对比Fig.22 Comparison of Engine torque

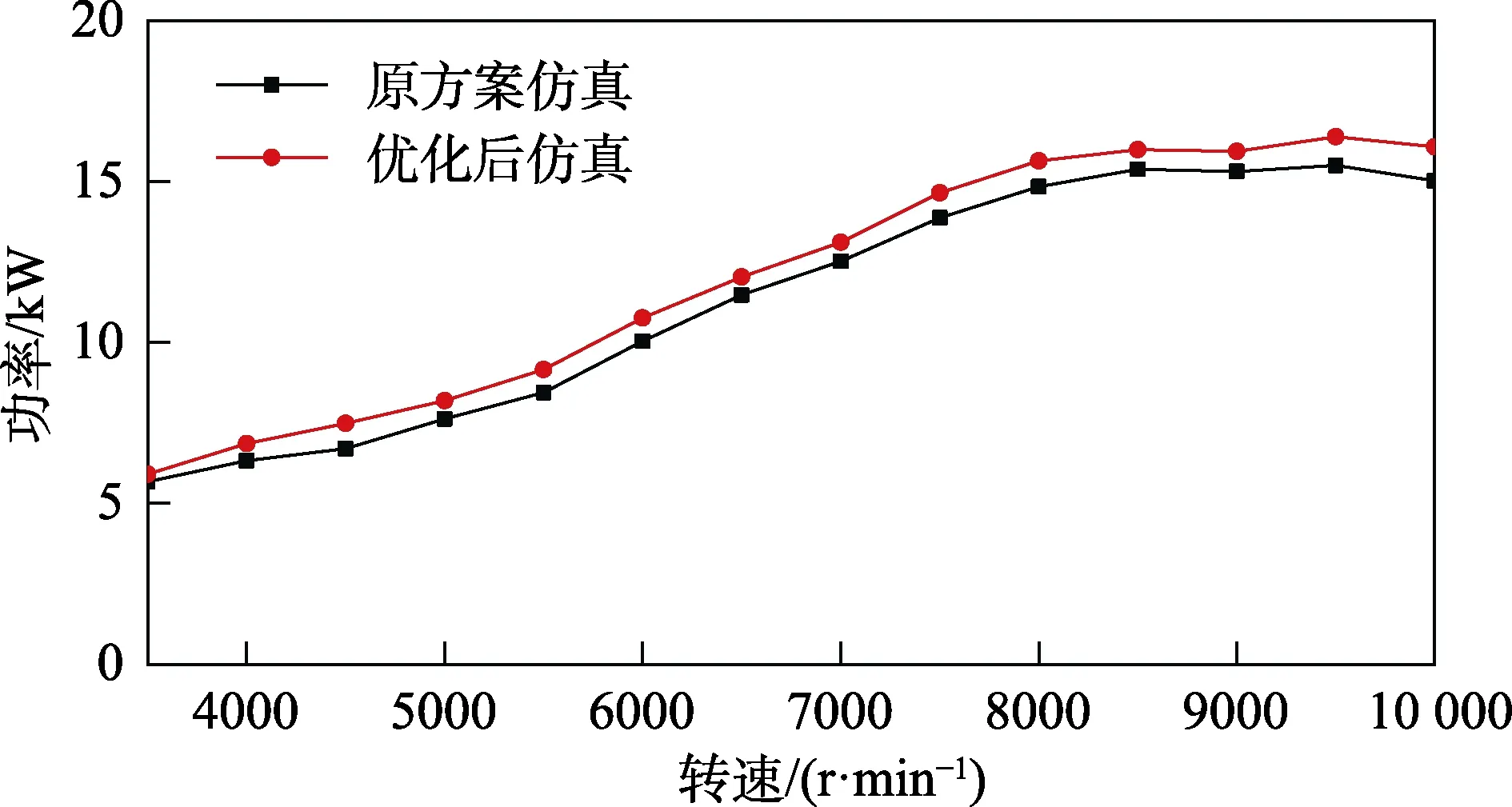

优化后的功率仿真结果如图23所示。全转速段功率提升,峰值功率提升5%,峰值功率对应转速为9500 r/min。较原方案,峰值功率提升1.1 kW,达到了高速功率提升的目标。

图23 发动机功率对比Fig.23 Comparison of Engine Power

3 优化结果验证

首先对优化后的发动机进行台架测试,测试工况与前文原方案台架测试工况一致,都为外特性工况[21]。发动机台架测试系统如图24所示。

图24 发动机台架测试系统Fig.24 Engine bench test system

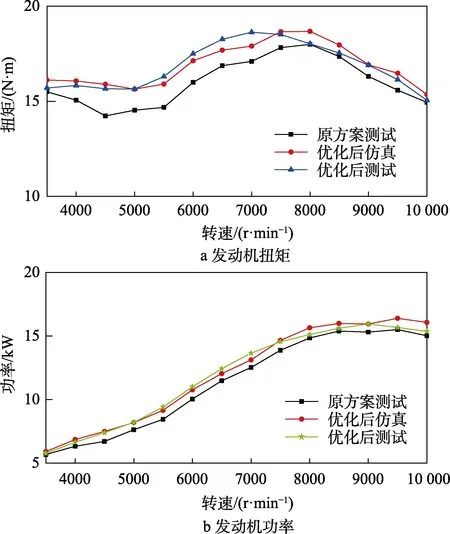

仿真与测试结果对比如图25所示。优化后的发动机中低速扭矩线性度提升明显,高速段功率提升,实验与仿真趋势上一致性良好。峰值扭矩前移,主要是由于GT-Power为一维流体仿真软件,缺乏对高速状态下管道内流场中湍流的模拟能力。转速越高,进排气阻力越大。转速在9500 r/min后,由于进排气阻力的损失大于谐振效应的增加,发动机的功率反而下降。

图25 发动机优化结果验证Fig.25 Verification of optimization results: a) engine torque;b) engine Power

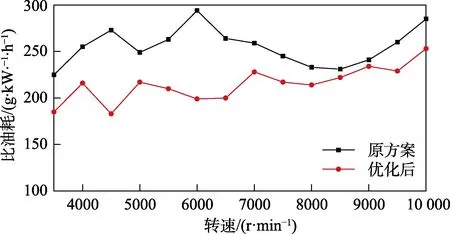

原方案与优化后的发动机比油耗测试对比如图26所示。由于充气效率较原方案已提升,发动机缸内燃烧更加充分,优化后比油耗下降,最低比油耗为183 g/(kW·h),发动机经济性能较好。

图26 比油耗结果对比Fig.26 Comparison of specific fuel consumption

发动机台架测试验证了发动机的动力性与经济性能,再对搭载此发动机的摩托车整车进行排放测试,测试工况为世界摩托车测试循环(WMTC class2-1)。排放测试结果见表2,其中CO、THC、NOx、THC+Nox分别小于GB 14622—2016《摩托车污染物排放限值及测量方法》中的限值,说明此发动机排放性能达标[22]。

4 结论

文中针对某单缸四冲程水冷发动机,存在中低速扭矩线性度差的问题进行摸底分析,并基于分析结果,优化配气机构与进排气机构,成功解决了中低速扭矩线性度差的问题,通过全文研究得出以下结论。

1)气门重叠角、气门开启持续角以及气门最大升程对应曲轴转角对发动机性能影响较大,合理减小重叠角和气门开启持续角,并根据进排气倒流情况,调整气门最大升程对应曲轴转角,能提升中低速动力性能。

2)排气管长度剪短和直径增大能提高排气谐振对应的转速,空滤容积、消声器前腔容积增大和触媒位置前移有利于减小高速工况下进排气阻力,进而保证中低速性能改善的同时,发动机高速工况性能提升。

3)配气机构设计,必须通过检查飞脱反跳、落座力等来评估其运动学与动力学性能,检查通过后才能用于实际的样件试制。

4)从建立仿真模型到优化改进设计的整套方法对发动机中低速性能优化提供了可靠且有效的指导。建议进行发动机模型建立时,考虑进排气系统三维流动和缸内三维燃烧对发动机性能的影响,对此课题做更精确深入的研究。