氟碳涂料实验室循环盐雾试验后防腐蚀行为研究

2021-08-16佘祖新王洪伦张涛何建新王莞

佘祖新,王洪伦,张涛,何建新,王莞

(1.西南技术工程研究所,重庆 400039;2.重庆江津大气环境材料腐蚀国家野外科学观测研究站,重庆402260;3.63796部队,海口 571126;4.海南万宁大气环境材料腐蚀国家野外科学观测研究站,海南 万宁 571500)

海洋大气环境具有高温、高湿、高盐雾、强太阳辐射的特点,装备长期暴露在严酷的海洋大气环境下,会受到环境因素的作用而发生严重的腐蚀[1-11]。在装备表面涂覆涂层是一种应用最广泛、方便、有效的防护方法[12-16]。目前常用的防护涂层有醇酸漆系列、聚氨酯漆系列、环氧漆系列等。近年来,氟碳涂料由于其超常的耐候性和耐腐蚀性而备受关注。氟碳涂料是指以氟碳树脂或是改性氟碳树脂为主要成膜物的系列涂料的统称[17-20]。有资料表明,氟碳涂料的耐候性和耐腐蚀性要优于传统的丙烯酸聚氨酯涂料。鉴于氟碳涂料主要作为重防腐涂料在海洋大气环境中使用,根据海洋大气环境特点,考核盐雾对氟碳涂层的影响。文中针对碳钢基材上涂覆的氟碳重防腐涂层体系开展了循环盐雾试验下的防腐蚀行为研究。

1 试验

1.1 试验样品

基底为100 mm×50 mm×3 mm的Q345B合金钢,涂层体系为环氧富锌底漆+环氧云铁中间漆+氟碳面漆,涂层厚度为260~310 μm。

1.2 循环盐雾试验

按照GB/T 31588.1—2015中循环A试验程序进行试验,采用FY-10E型盐雾试验机与EX14023-HE型高低温潮湿试验箱联用方式,试验程序及参数见表1。循环盐雾试验时间为1440 h。

表1 GB/T 31588.1—2015中循环A试验程序及参数Tab.1 Cycle A test procedure and parameters of GB/T 31588.1—2015

1.3 附着力测试

采用PosiTest AT-A型拉开法附着力试验仪,按照GB/T 5210—2006的规定测定涂层体系附着力。

1.4 电化学阻抗谱(EIS)测试

使用Gamry Reference 3000电化学工作站,按照ISO 16773.2—2016进行测试。采用传统的三电极体系(以饱和甘汞电极作为参比电极、铂电极作为辅助电极,被测试样品作为工作电极),电解质溶液为3.5% NaCl溶液,样品浸泡区域为中间部位直径30 mm的圆形区域,工作面积约为7 cm2,测试频率范围为105~10–2Hz,正弦波振幅为20 mV,信号采集率为为5 points/decade。

1.5 微观形貌和成分测试

采用荷兰FEI公司的Quanta200型环境扫描电镜观察涂层表面微观形貌。采用INCA能谱仪测试涂层成分。

1.6 涂层外观评级

按照GB/T 1766—2008的规定,采用PG-1M光泽度仪、Spctro-guide色差仪测试涂层的光泽和色差,对涂层外观检测结果按装饰性漆膜综合老化性能等级评定方法进行综合评级。

2 结果及分析

2.1 附着力

在循环盐雾试验前,采用拉开法检测了氟碳涂层的附着力,结果为14.0 MPa。根据JT/T 722-2008中涂层体系附着力≥5 MPa的规定,氟碳涂层体系的附着力满足标准要求,可以开展循环盐雾试验。

2.2 外观

氟碳涂层经循环盐雾试验1440 h后外观检测结果见表2,循环盐雾试验前后涂层样品外观照片见图1。试验结果表明,涂层未出现明显的失光和变色现象,表面也无裂纹、划痕、气泡、长霉、生锈、脱落等现象,外观综合评级为0级,涂层表现出良好的耐腐蚀性能。

图1 涂层样品循环盐雾试验前后外观照片Fig.1 Appearance photos of the coating samples before (a) and after (b) cyclic salt spray test

表2 涂层样品循环盐雾试验1440 h后检测结果Tab.2 Test results of the coatings after cyclic salt spray test

2.3 微观形貌分析

涂层样品循环盐雾试验前后的微观形貌如图2所示。从图2可以清楚地看到,试验前,涂层表面由大量致密的细小颗粒物组成,无针孔、裂纹、划痕、气泡等现象,表面致密光洁;试验后,涂层仍保持致密状态,表面粉化、起泡、裂纹等现象不明显。这是由于氟碳涂层分子链间作用力较强,分子键在外界恶劣环境下不易断裂,循环盐雾试验对涂层物理结构形态无明显破坏作用,涂层耐腐蚀性能较强。

图2 循环盐雾试验前后涂层微观形貌(800×)Fig.2 Micromorphologies of the coating before (a) and after(b) cyclic salt spray test

氟碳重防腐涂层体系循环盐雾试验前后的能谱测试结果见表3。从测试结果可以看出,经循环盐雾试验后,表面新增了O元素,表明涂层在盐雾试验过程中出现了氧化降解现象。

表3 循环盐雾试验前后涂层成分能谱分析Tab.3 EDS analysis of the coating composition before and after cyclic salt spray test

2.4 电化学阻抗谱分析

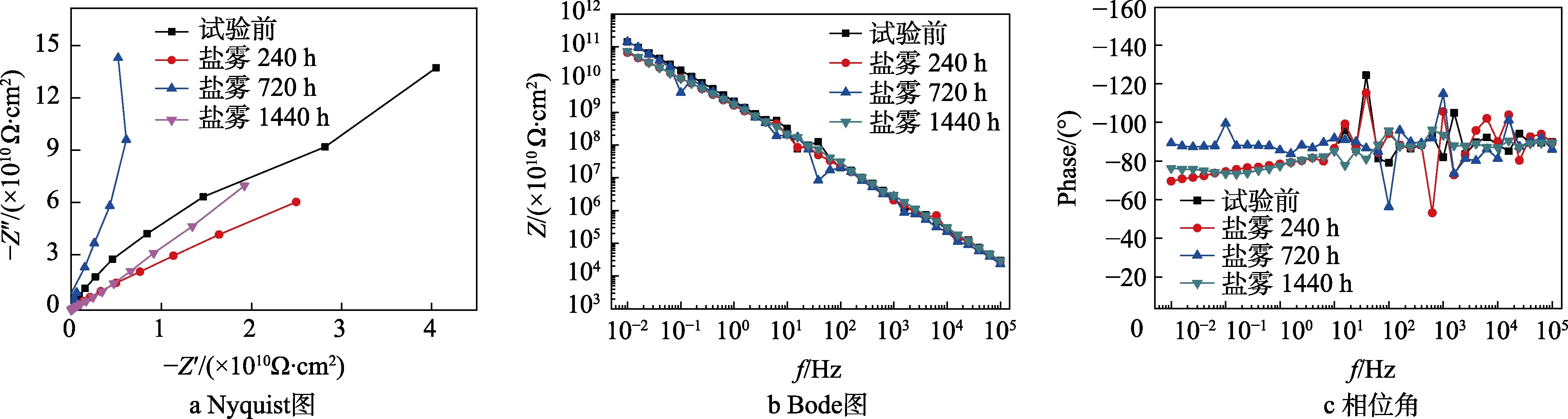

涂层样品循环盐雾试验前、试验中(240、720 h)和试验后的电化学阻抗谱如图3所示。从图3a可以看出,随着试验时间的延长,涂层样品的阻抗值逐渐减小。经1440 h试验后,涂层阻抗值仍与试验前保持在同一个数量级。从图3b可以看出,在循环盐雾试验期间,模值有波动。1440 h后,涂层体系的模值由1.42×1011Ω·cm2下降至7.26×1010Ω·cm2,下降幅度较小。在低频区间,随盐雾试验时间的延长,相位角有增大趋势,但依然维持在–75°以下。从电化学阻抗谱的测试结果整体来看,氟碳涂层样品经1440 h循环盐雾试验后,仍具有良好的腐蚀防护性能。

图3 涂层样品循环盐雾试验不同时间的EIS图谱Fig.3 EIS plots of the coating after salt spray test for different time: a) Nyquist; b) Bode; c) phase angle

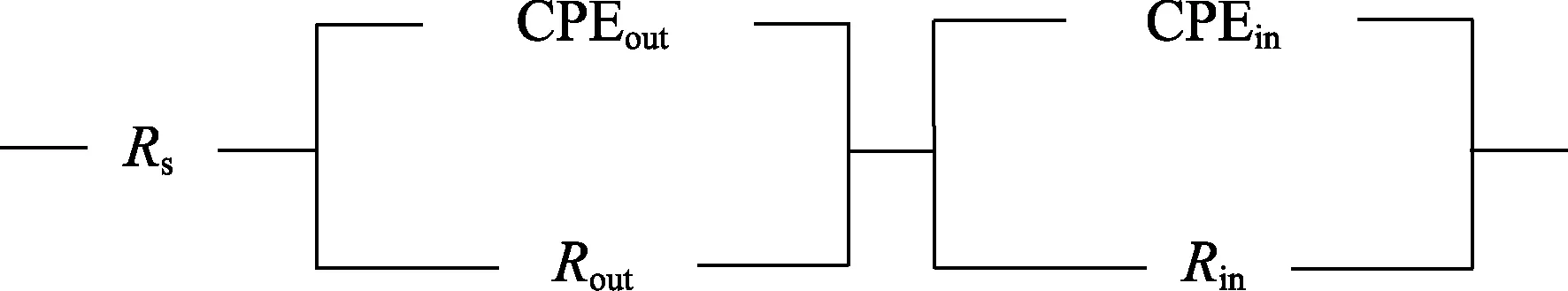

对获得不同时间循环盐雾试验后的交流阻抗数据,采用Gmary Chem Analyst软件对其进行等效电路图拟合分析。使用的等效电路如图4所示,其中Rs代表溶液电阻,Rout代表涂层外部电阻,Rin代表涂层内部电阻。考虑到涂层表面可能存在不均匀性,因此引入常相位角元件(CPE)代替电容,CPEout和CPEin分别代表涂层外部和内部的常相位角元件。

图4 等效电路Fig.4 Equivalent circuit

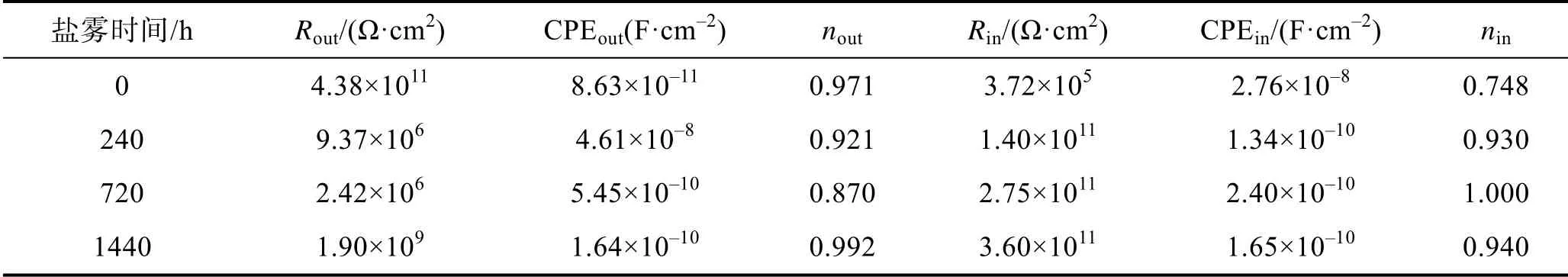

不同盐雾试验时间后,涂层的交流阻抗等效电路拟合结果见表4。从表4可以看出,该涂层在盐雾试验前后,各元件值有较大差异,特别是内外层的电阻值,可能是由样品的个体差异所致。在随后的盐雾试验中,膜层外层电阻呈现先下降、后上升的趋势,电容则出现先增大、后减小的趋势,意味着外层的保护性能在波动中整体向下。而膜层内层出现电阻值逐渐增大、电容变小的趋势,保护性能逐渐增强,可能是内层环氧涂层的后固化所致。该涂层的保护性能主要由内层提供,因此虽然涂层外层在盐雾试验后保护能力有所下降,但由于内层保护能力的提升,因此整体保护性能下降幅度不大。

表4 不同盐雾试验时间后的交流阻抗等效电路图拟合结果Tab.4 Equivalent circuit parameters of the coating after different salt spray test times

3 结论

氟碳涂层经1440 的循环盐雾试验,表面无变色、粉化、裂纹、划痕、气泡、长霉、生锈、脱落等现象,说明涂层分子链间作用力较强,循环盐雾试验对涂层物理结构形态无明显破坏作用。氟碳涂层的电化学测试结果显示,模值和阻抗值较高,分别为1.90×109Ω·cm2和7.26×1010Ω·cm2,表现出优异的耐腐蚀能力。综合分析说明,氟碳涂层体系具有较强的耐海洋大气环境适应能力。