精馏塔内气体分布器结构优化数值模拟研究

2021-08-15厉彦忠刘景武张建松

余 帅 厉彦忠 刘景武 洪 坤 张建松

(1 西安交通大学能源与动力工程学院 西安 710049)

(2 浙江智海化工设备工程有限公司 杭州 313000)

1 引 言

在精馏塔的气体分离过程中,气流的初始分布和压降对其分离效率具有重大影响,塔内气体分布器的性能优劣则直接影响气流的初始分布,随着新型填料精馏塔的发展和日益广泛地应用[1-3],众多学者对精馏塔内不同类型气体分布器的流动规律进行了较为全面的研究,研发了多种不同结构的气体分布器。董宜仁等[4]研究了不同进气结构下入口速度分布对分布器性能的影响,杜明等[5-8]通过搭建试验台对双列叶片式分布器和双切向环流式分布器进行了研究。张吕鸿等[9-11]通过数值模拟的方法对不同类型气体分布器进行了结构优化研究。目前的研究存在以下两个方面的不足:设计得到的分布器结构复杂,在实际的精馏塔应用中存在制造加工方面的困难;目前的研究大多集中在分布器本身的结构优化,对于前端进气结构及带填料时的分布器的研究较少,与实际生产中应用的分布器存在差异,对设计和选型提供的指导有限。本研究通过数值模拟方法研究了一种精馏塔内常用的分布器的流动特性,分析了分布器的进气结构,结构布局及填料层对其性能的影响,能够为分布器的优化设计提供更为全面、准确的理论指导。

2 气体分布器结构

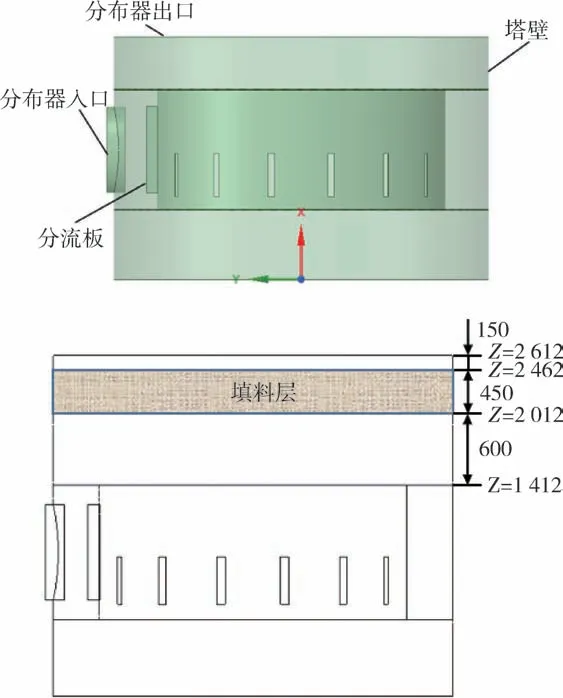

在实际生产中,精馏塔直径一般为ϕ3—5.5 m,由于不同尺寸下气体分布器的流动特性具有相似性,本研究对塔径ϕ4.48 m 的情况进行模拟计算。所选取的气体分布器直径为ϕ4 480 mm,高度为1 400 mm,入口直径及导流板高度都为1 000 mm,气体分布器内筒上开孔大小为宽度99 mm,高度500 mm,开孔数量为12,带填料时填料层的高度为450 mm,分布器物理模型如图1 所示。

图1 分布器物理模型(mm)Fig.1 Physical model of gas distributor(mm)

3 数学模型的建立

3.1 湍流模型及多孔介质模型

在模拟计算过程中,基于实际情况的限制,作如下假设:模拟实际运行时精馏塔下塔的压力和温度状态,三维不可压缩定常单相流动;带填料层计算时同一层填料为大小相近,均匀,性质相同的颗粒。

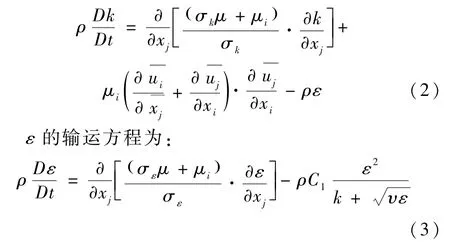

湍流模型采用Realizablek-ε模型:

式中:k为湍动能,J;ε为湍动耗散率;k的输运方程为:

式中:C1=1.9,Cμ=0.09,σε=1.2,σk=1.0。

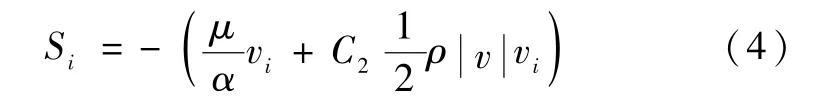

多孔介质的模型是在标准流体流动方程中加入动量源项来表示。对于单相流动,其源项表达式如下:

式中:α为渗透率;C2为惯性阻力系数,1/m。对于精馏塔,α和C2的经验计算公式如下:

式中:Dp为吸附剂颗粒直径,m;ε1为填料层孔隙率。

计算采用Fluent 基于压力的求解器,湍流模型为Realizablek-ε模型,湍动能耗散方程、动量方程、湍动能均采用一阶迎风格式离散,对流项采用二阶迎风格式离散[12]。各项收敛残差设为1 ×10-6。

3.2 边界条件

(1)入口:速度入口,一维流动,在入口处取中心速度为4.99 m/s,进口密度取实际气体密度20.24 kg/m3,粘度为7.4 ×10-6Pa·s。

(2)出口:压力出口,相对压力设为0。

(3)壁面:采用标准壁面函数进行计算。

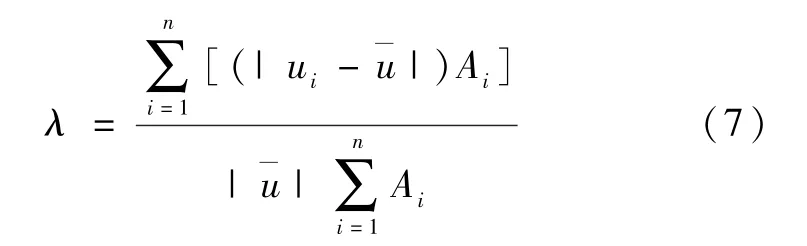

3.3 气体分布器性能指标

常采用的气体分布器性能评价指标为不均匀度和压降。不均匀度的表达式如下:

式中:λ表示气体分布器出口截面上的不均匀度,其值越小,分布器性能越优良;ui表示第i个微元面积垂直方向上的速度,m/s;u-表示整个截面垂直方向上的平均速度,m/s;Ai表示微元面积。

气体分布器压降定义为气体进口面与出口面的平均压力差,其表达式如下:

式中,Δp表示气体分布器的压降,Pa;pin表示进口截面上平均压力,Pa;pout表示出口截面上平均压力,Pa。以上所定义的两个指标的值越小,表示气体分布器性能愈优良。

3.4 模型验证

在划分网格时采用对称面的方法以减小计算量。进行了网格无关性验证,对不均匀度和压降进行监控,当两者随着网格数量增加基本维持不变(误差小于1%)时确定网格数量,得到的结果计算如图2 所示,故计算所用网格数为930 000。

图2 网格无关性验证Fig.2 Grid independence verification

为验证数学模型的准确性,建立了文献[6]及文献[7]中试验装置所用的分布器的物理模型进行计算,模型验证结果表明,模拟计算得到的不均匀度值与文献[7]试验值不均匀度的值的平均绝对偏差为8.9%;在不同的入口速度下,模拟计算得到的分布器的压降与文献[7]试验测量值变化趋势相同,平均绝对偏差为14.4%。可以认为利用该数学模型进行计算能够较好地预测气体分布器性能的值及变化趋势。

4 计算结果分析

4.1 流场分布规律

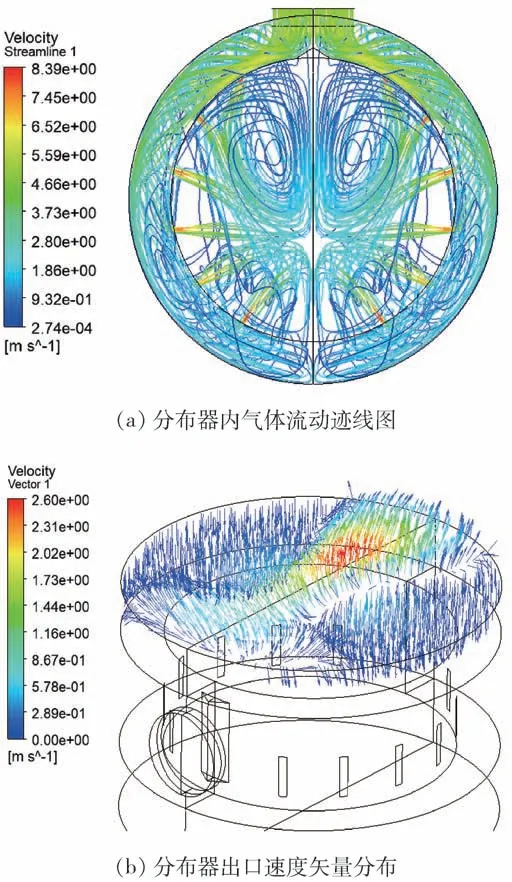

对前述基本模型进行数值模拟计算,分布器内气体流动及出口轴向速度分布如图3 所示,在靠近入口侧导流板附近形成了两个漩涡,这是由于内筒壁上靠近导流板的两个导流孔喷射出的流体速度较高,形成压强差,且两股射流之间流域较大导致的。在出口处,气体主要集中在中间带状区域内且远离入口侧速度较大,在中间带状区域两侧存在较大回流区影响气体分布效果。

图3 分布器速度分布特征Fig.3 Velocity distribution characteristics of distributor

将分布器的总压降Δptot分为4 个部分(如图4 所示):分布器主体结构压降Δp1(即经过环形通道的压降),分布器中间通道压降Δp2,分布器下端压降及Δp3及分布器上端压降Δp4。计算结果如表1 所示。分布器的压降主要集中在环形通道内以及分布器主体的中间通道内,分别占比30.21%和68.69%,根据环形通道内气体压力分布图(图4)可知,环形通道内的压降主要由于气体运动剧烈且流动过程中与挡板及环形通道壁面碰撞,造成较大的压降,分布器中间流道的压降主要由于气体从内筒开孔以射流的形式流出速度较大,从流体的迹线图及环形通道内气体流动压力分布图可以看出,两侧对称的孔喷射流出的气体会碰撞交汇,速度大幅减小,并形成两个较大涡流,造成压降较大。在这两处的压降中,前者可通过改变分布器结构例如增加环形通道宽度等增加气体流动区域达到减小压降的目的,后者主要通过降低射流速度来降低压降,可采用的措施有增大开孔大小,在上/下环板上开孔等。对压降的分析为后续分布器的优化提供了方向。

表1 分布器各部分压降及占比Table 1 Pressure drop and proportion of each part of distributor

图4 分布器内压力分布特征Fig.4 Pressure distribution characteristics in the distributor

利用基本模型计算得到的总压降与不均匀度分别为1 381.90 Pa 与1.869 4。

4.2 结构优化研究

根据上述对分布器的分析可知,原有的结构气体的分布效果并不是特别理想,主要体现在两个方面:分布器压降较大以及在分布器内部形成涡流,导致出口截面有较大的回流区,气体分布均匀性较差。针对这两点不足,在原有的分布器结构的基础上进行结构调整及优化,对下列参数进行研究:分布器进气结构,分布器内筒上的开孔大小,上/下环板开孔大小,分布器环形通道的宽度,分布器内筒上开孔位置分布以及填料层等对分布器性能的影响。采用控制变量法进行研究,在研究某种因素的影响时保持其他结构参数不变。

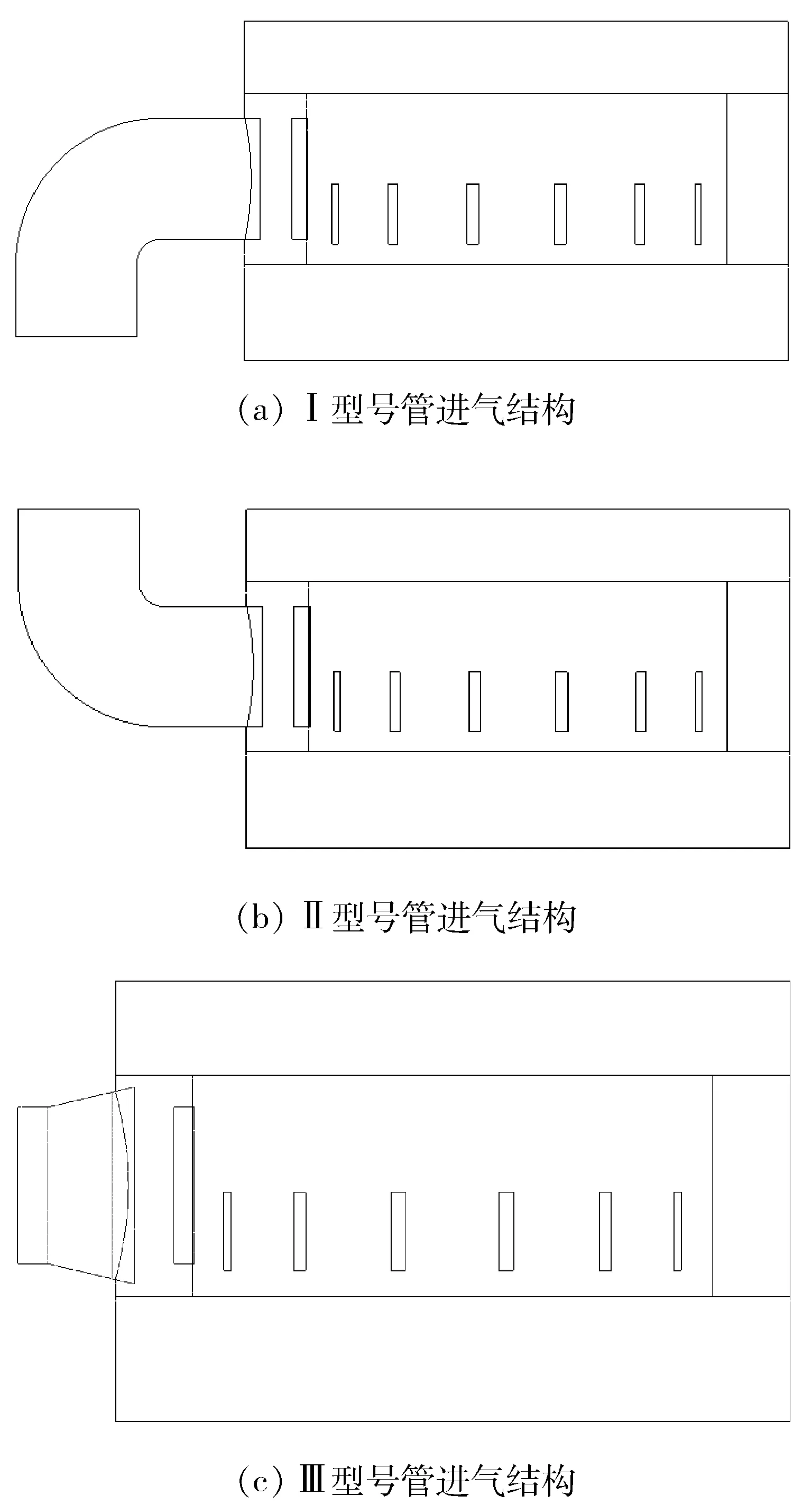

4.2.1 进气结构对分布器性能影响

改变分布器进气结构可以改变入口面上的速度分布,进而对流场及压力分布产生影响。根据文献设计了区别于直管进气的3 中不同的进气结构,如图5所示。4 种进气结构下分布器计算得到的压降及不均匀度如表所示,根据计算结果(表2)可知,采用型号Ⅰ及型号Ⅱ(弯管)进气结构对压降及不均匀度影响较小,其压降变化范围约2.8%,不均匀度变化范围约1.3%,采用Ⅲ型号管(扩张管)进气结构时,分布器压降降低了约11.5%,但不均匀度增加了约3.0%。

表2 不同进气结构下分布器性能Table 2 Distributor performance under different intake structures

图5 不同进气结构示意图Fig.5 Schematic diagram of different intake structures

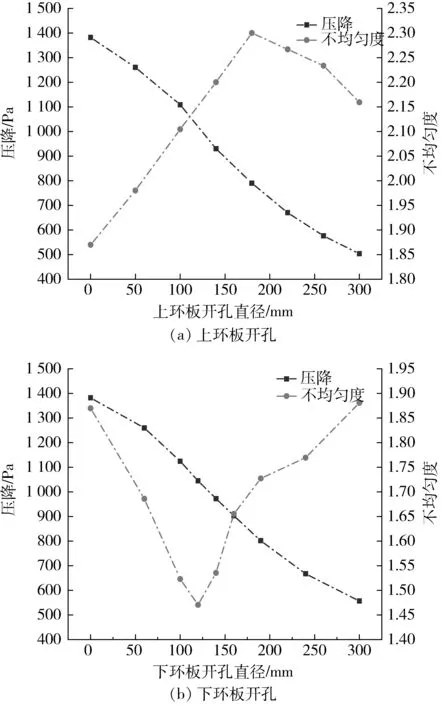

4.2.2 开孔大小对分布器性能影响

在研究分布器性能随开孔大小变化规律时,通过改变开孔的宽度K来改变开口大小,为了方便比较不同内筒直径的情况,首先定义一个结构参数—开孔对比率ϕ,其定义式如下:

式中:K为开孔的宽度,mm;d为内筒直径,mm;ϕ=100%时为基本模型对应的尺寸。

分布器性能随开孔对比率的变化规律如图6 所示,气体在环形通道中运动时可喷射出的面积增加,有利于减小气体从开孔中喷射的速度,有效降低了压降,当开孔对比率由60%增大至200%时,分布器的压降由2 973.87 Pa 减小至653.64 Pa,减小了接近78%,同时由于气体速度减小,流动紊乱程度降低,分布器出口截面上不均匀度由2.4 减小至1.4,减小了约42%。

图6 分布器性能随开孔对比率的变化规律Fig.6 Variation of distributor performance with opening ratio

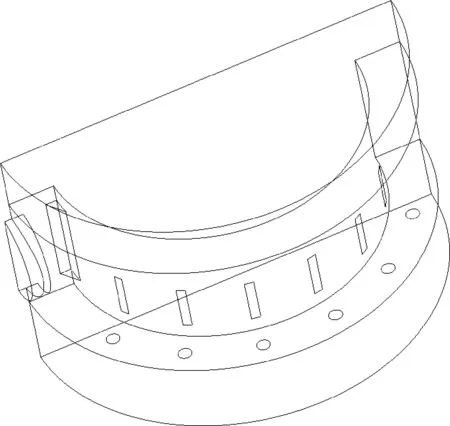

4.2.3 上/下环板开孔对分布器性能影响

考虑到流体在分布器环形通道运动时由于速度较大,压降较大,为了减小气体在空中的射流速度,减小压降,在上环板或下环板上开孔分流一部分气体。以现有的结构为参考,设置不同的开孔大小,开孔个数为14 个,上/下环板开孔位置(角度)与内筒上开孔位置对应(如图7 所示)。

图7 分布器上/下开孔位置示意图Fig.7 Diagram of opening position of upper/lower ring plate of distributor

在分布器上环板或下环板上开孔有利于增大气体的喷射面积,减小压降,开孔直径越大,分布器压降越小,开孔直径增加至300 mm 时,两种开孔方式的压降都降低了约64%。但在上环板上开孔并不利于减小分布器的不均匀度,这是由于从上环板开孔中喷射出的气体以较高的速度沿着垂直方向到达出口截面上,并未起到破坏回流区的作用。相反,从开孔中喷射出的流体气速较高,进一步加剧了气体分布的不均匀程度。在下环板上开孔时,由于流体运动空间的扩大,流体流动更加充分,在出口的分布更加均匀,回流区有所减小,即在出口截面上的不均匀度减小,且分布器不均匀度随孔径的变化呈现出先减小再增加的趋势,即存在一最小值点,不均匀度最小时下环板开孔直径为130 mm 左右。

图8 分布器性能随上/下环板开孔的变化规律Fig.8 Variation of distributor performance with diameter ratio

4.2.4 环形通道宽度对分布器性能影响

根据分布器内流场分布特征可知环形通道内压降占比较大,这主要由于气体在该段运动较为剧烈导致,增加环形通道的宽度(减小分布器内筒直径)有利于增加气体的流动区域,降低气体运动的平均速度及紊乱程度,进而降低压降。如图9 所示,随着分布器环形通道从515 mm 增加至850 mm 时,压降降低了约8%,同时,由于减小了分布器中间通道的流通体积,气体扩散受到限制,因此不均匀度增加,即气体分布效果变差,不均匀度增加了约8%。

图9 分布器性能随环形通道宽度变化规律Fig.9 Variation of distributor performance with annular channel width

4.2.5 开孔集中度对分布器性能影响

根据前面对分布器内流场特征的分析可知,靠近导流板附近的开孔中流出气体的速度较大,形成漩涡及负压区,降低了出口气体分布均匀程度,故改变开孔位置,将开孔位置集中于环形通道中间部位有利于改善气体分布效果。

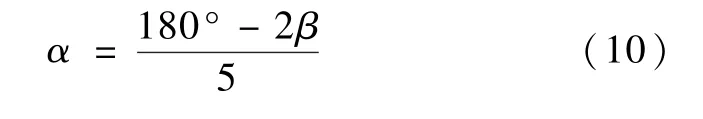

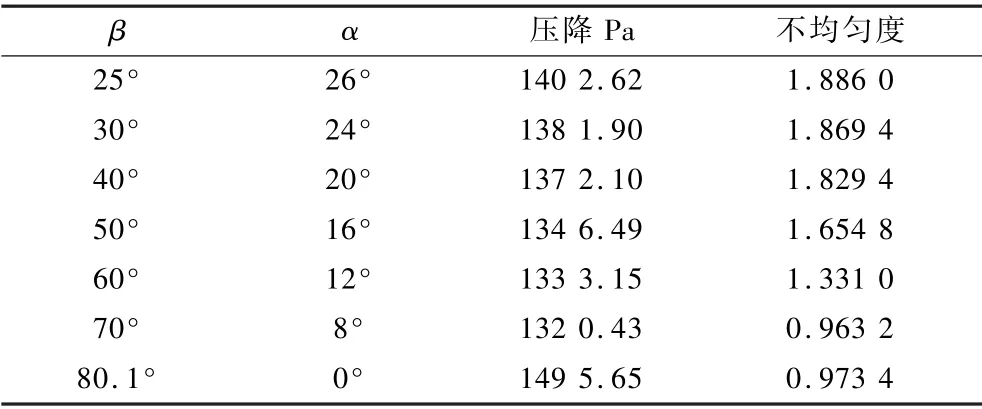

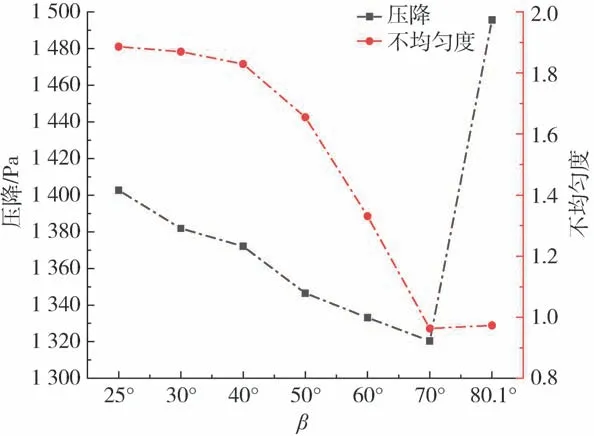

为了说明开孔的位置和集中程度,设定了开孔间隔角度α和β两个变量进行说明(如图10 所示),β表示第一个开孔与中轴线的角度,α表示每个开孔之间的角度间隔,由于开孔数确定且开孔对称分布,可确定α和β存在以下代数关系:

图10 分布器开孔位置示意图Fig.10 Diagram of opening position of distributor

不同开孔位置和集中度对应的分布器性能计算结果如表3 及图11 所示,根据计算结果可知,随着β的增加,α的减小,即开孔位置逐渐向内壁面中间部位集中,分布器的的压力有小幅度下降,不均匀度有大幅度降低。当角度β由25°增加至70°,α由26°降低至8°的过程中,压降由1 407 Pa 降低至1 321 Pa,降低了约6%,不均匀度由1.886 降低至0.963 2,降低了约48.9%。由此可见,在分布器内壁面压力承载范围内,开孔位置越集中于中部,分布器性能愈佳。当角度β为80.1°时,角度α为0°,此时的开孔之间没有间隔,即此时用相同面积的大孔来代替原来的6个开孔,保证开孔率不变,此时压力损失急剧增大,不均匀度有微小增加。

表3 不同开孔分布位置计算结果Table 3 Results of different opening distribution locations

图11 分布器性能随开孔位置变化趋势图Fig.11 Variation trend of distributor performance with opening position

4.2.6 填料层对分布器性能影响

在实际的应用过程中,流体从分布器出口流出后会进入下塔的填料层中,为了更贴近工程实际,在本节中讨论填料层对分布器性能的影响,填料层有关设计参数及计算参数如表4 所示。在FLUENT 软件中通过设置多孔介质区域进行相关计算,分布器计算模型如图1 所示,在原结构的基础上增加了一段填料层,填料层的高度为450 mm。

表4 填料结构参数及计算参数Table 4 Structural parameters and calculation parameters of packing

计算结果表明,填料层的存在可以大大降低气体分布不均匀度,在相同的出口高度(Z=2.012 m)上,不带填料层时的不均匀度即出口截面上的不均匀度为1.869 8,加上填料以后不均匀度减小至0.083,减小了96%。对于压降,由于填料层的存在会给气体在垂直方向上的运动增加一定的阻力,因此压降从1 381 Pa 增加至1 482 Pa,增加了大约7%。

5 结 论

采用数值模拟方法对精馏塔气体分布器流动特性进行了研究,分析了分布器的进气结构,结构布局及填料层对其性能的影响,为优化分布器的结构,预测分布器的速度场及能量耗散提供依据,进而为分布器的优化设计提供更为全面、准确的理论指导,得出如下结论:

(1)在气体分布器的出口平面上,气体主要集中于中间带状区域上,在带状区域两侧形成两个对称回流区,导致分布器的均布性能降低;分布器的压力损失主要集中在环形通道以及分布器主体的中间通道内,分别占比30.21%和68.69%;

(2)弯管进气结构对分布器性能影响较小,采用扩张管进气可使压降降低约11.5%;

(3)在分布器强度允许范围内增大开孔大小可有效减小压降及不均匀度,当开孔面积增加一倍时,压降降低了约50%,不均匀度降低了约40%;上/下环板开孔可有效减小压降,下环板开孔直径为130 mm时,不均匀度得到最小值;环形通道宽度增加的过程中,压降降低了约8%,同时不均匀度增加了约8%;当内筒上开孔位置向分布器中间集中时有利于提升分布器均布性,不均匀度降低了约48.9%;

(4)气体分布器与填料段组合结构对于提高气流均匀性有明显作用,不均匀度降低了约96%,但压降增加了大约7%。