煤炭洗选加工过程中的粒度控制问题分析

2021-08-15*秦聪

*秦 聪

(山西照康安全技术服务有限公司 山西 041000)

随着我国经济社会的发展,作为我国最为主要的能源资源之一,煤炭开采生产的规模也在不断扩大。在煤炭的洗选加工过程中,要对其粒度指标给予有效控制,因为粒度与煤炭产品的标准性、合格性保持密切相关,同时还有可能影响后续的加工工作。因此,论文对煤炭洗选加工过程中粒度控制问题进行分析研究,有着现实的价值和意义。

1.加强粒度控制的作用与意义

(1)保证商品煤质量

一般而言,用户会需要根据自身实际的应用需求选择不同粒度的煤炭产品。通常情况下,不同用户对于煤炭的粒度有着不同的要求,市场需求在不断变化,若无法满足用户对于煤炭的需求,则会出现煤炭产品滞销问题,从而降低煤炭企业的经济收益。因此,控制粒度,能够保证商品煤质量,提高煤炭企业的经济收益。

(2)保证生产顺利进行

在生产系统运行的过程中,在煤矿中一般会存在大块物料,如果未采取有效措施给予处理,极有可能诱发安全隐患。例如,矿井中煤炭属于原煤,粒度比较大,且大都超过300mm,此时破碎工作主要是将其破碎成粒度小于300mm的原煤,以便原煤运输工作。现阶段对大块物料进行破碎,需要选择较为先进的双齿辊方式,因为常见的动筛跳汰机,只能将煤炭粒度控制在13-300mm,如果超过这个范围将会诱发堵塞现象,影响煤炭洗选加工的顺利进行。因此,控制粒度,能够保证相关生产工作顺利高效进行开展。

(3)满足生产工艺需求

在进行煤炭洗选加工时,不同洗选加工工艺所要求的煤炭粒度不同,此时为了确保洗选加工工艺优势得到充分发挥,则需要对煤炭粒度给予有效控制。例如,经坊国华选煤厂选择了3GDMC1300/920AI三产品重介旋流器无压给料不脱泥工艺,该工艺所需要的煤炭最佳分选粒度范围在0-80mm。在煤炭洗选加工过程中,由于受到旋流器底流口孔径限制,此时原煤最大入料粒径要控制在80mm以下,如果粒径过大,将会增加底流口堵塞问题的发生率。此外,由于选择了不脱泥工艺,要对原煤煤泥含量给予有效控制,以确保达到预期的分选精度和分选效率。因此,在煤炭洗选加工时,最好结合煤炭洗选设备和工艺要求来对煤炭粒度给予合理控制,这样既可以提高其生产效率,而且还可以推动该行业的发展。

2.煤炭洗选加工过程中应重视因素

(1)加强质量重视

在应用煤炭洗选技术中,需要关注和重视对煤炭中杂质的有效去除,不仅可以提升煤炭质量,而且还可以有效提高煤炭洗选工作水平,进而提高煤炭企业的经济效益和市场竞争力。

(2)应用创新技术

应用创新技术,是提高煤炭洗选加工工艺效果的最根本途径与方法,只有应用创新技术,才能够推动煤炭工作的全面改革,促进煤炭行业长远健康可持续发展。具体而言,煤炭企业需要加强技术研发创新的投入,制定创新目标与计划,并灵活应用,在应用过程中不断优化与改进煤炭洗选加工技术,从而提高煤炭洗选加工工艺的效果。

(3)保证可持续发展

煤炭作为不可再生资源和我国最为主要的能源资源,在社会诸多行业领域与企业生产中得到广泛应用。在煤炭加工与燃烧阶段,不可避免会产生一定的废物,而且还有可能诱发环境污染。此时,在煤炭洗选加工过程中,需要控制煤炭粒度,提高煤炭的利用率,并避免污染问题的发生。

(4)促进科学系统建立

我国经济的不断发展,也推动了我国科学技术的不断发展与进步,洗煤行业作为我国不断发展的一个工业行业,根据其发展情况与行业特点,制定和建立科学系统,能够促进和推动洗煤行业的健康长久发展。同时建立科学系统,能够更加高效地应用先进技术设备,提高洗煤的效率与质量,提高煤炭企业的经济收益,从而推动行业发展。

3.煤炭洗选加工过程中粒度控制方法

(1)确定粒度控制标准

确定粒度控制标准是煤炭洗选加工过程中控制粒度的最根本的方法,只有确定粒度的控制标准,才能够进行后续的粒度控制工作。确定煤炭洗选加工的粒度控制标准,其精算方式通常包括以下两个方面:①破碎物料的最大粒度与经破碎后产品最大粒度对比,一般会选择i=Dmax/dmax给予计算。其中Dmax表示破碎前物料的最大粒度,而dmax表示破碎后的最大粒度,通常会选择通过95%筛孔最大粒度直径来进行计算。然而,不同场合中商品煤所具备的粒度直径存在一定的差异,此时需要确保出料粒度与入料粒度一致。在具体实践中,不同规格粒度所需要选择的分选设备如图1所示。②在煤炭粒度计算过程中,一般会选择平均粒度来进行表示,即i=Dcp/dcp,即Dcp表示破碎前的平均直径,dcp表示破碎后的平均直径,其可以准确反映物料的破碎程度,然而该方法所需要的计算过程比较繁琐,实用性比较差。因此,在确定煤炭洗选加工粒度时,一般会选择第一种计算方法,计算结果最好控制在2-4之间。

图1 篦条筛

(2)选用合适破碎设备

在煤炭洗选加工工作过程中,选用合适的破碎设备会直接影响到煤炭粒度的控制效果。在实际的煤炭洗选加工过程中,选用合适的破碎设备,有着以下几个要点:一是需要以煤炭粒度要求作为分级破碎的依据进行粒度控制工作;二是需要严格按照相关规范和标准来确保粒度控制效果;三是结合煤炭粒度要求,来对煤炭浮沉粒度给予有效控制,以确保其满足标准破碎粒度,进而提高煤炭浮沉结果的真实性和准确性。

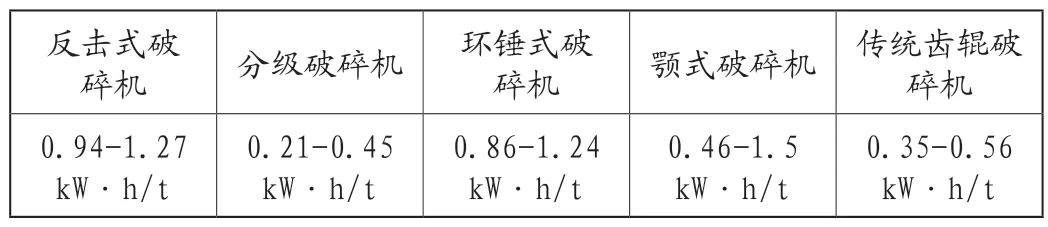

要想优化产品粒度组合特征,则需要经过物料的拉伸、弯曲、剪切、折断、劈裂、刺破等作用来满足最终破碎结果。例如,在破碎焦炭、石灰石、煤炭等中硬物料时,不同类型破碎机所对应的平均能耗如表1所示,通过对表1进行分析发现,分级破碎机所需要的能耗最低,因此在煤炭洗选加工中为首选设备。

表1 不同类型破碎机所对应的平均能耗

(3)根据产品粒度要求来加工

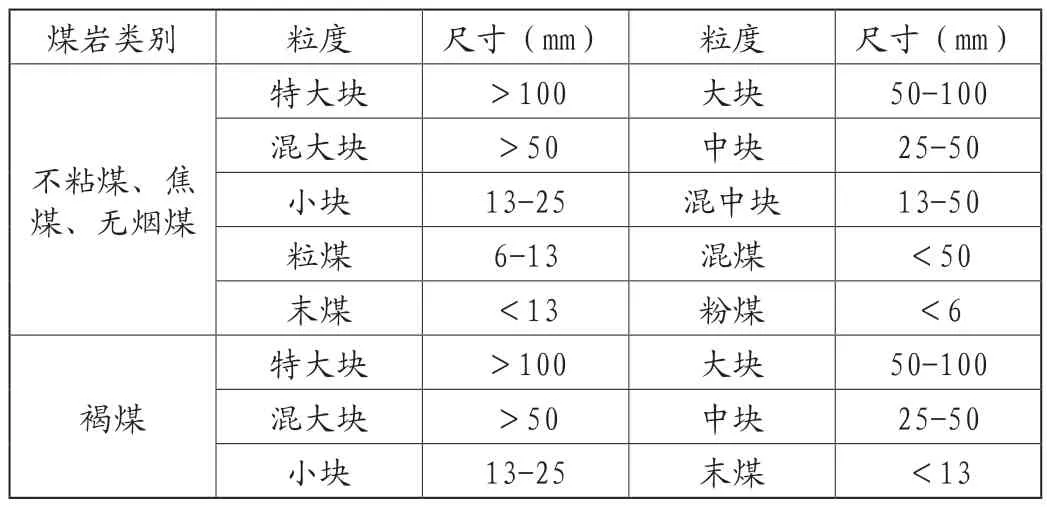

在进行煤炭洗选加工过程中,最好结合产品粒度要求来进行加工,并结合洗选加工工艺的洗选要求与操作流程来对设备进行控制,使其粒度分选规格能够满足煤炭后续的实际应用要求。在进行煤炭洗选加工时,要结合实际情况合理控制煤炭粒度的分级性,因为不同粒度的煤炭在市场上具有不一样的价值,而且其需求也不同。同时,不同粒度的煤炭可以选择的洗选加工处理方式也不同,因此从实际出发完善煤炭粒度的分级性就显得尤为重要。通常情况下,不同煤种其洗选方式和分级要求存在一定的差异,此时可以将不粘煤、焦煤、无烟煤作为一类,褐煤作为一类,其所对应的粒度分级标准如表1所示。同时,依据产品粒度要求进行加工,合理选择破碎比,以确保其满足煤料的分选标准,这里所提及到的最佳破碎比一般是指破碎前后最大粒度与平均粒度对比所得,其能够提高粒度控制的整体效果。

表2 不同煤炭对应的粒度分级标准

4.结语

总之,作为我国最为重要和应用最为广泛的能源资源之一,煤炭应用的效果直接影响着诸多的行业领域生产发展。煤炭洗选加工工作作为煤炭生产中的重要工作内容,对其核心工作粒度控制进行分析研究,是十分关键且重要的。文章对煤炭洗选加工工作过程中的粒度控制问题进行多方面分析研究,对其作用意义、应重视的因素以及具体控制方法进行阐述研究,希望能够推动煤炭洗选加工效果水平。