PVC 模块内衬法在排水管道非开挖修复中的应用

2021-08-15忻少华

忻少华

(华东建筑设计研究院有限公司,上海市 200041)

0 引言

排水管道建成运行投入使用数年后,由于道路上部持续荷载压力的影响、管道内部酸性气体对管壁的腐蚀、接口脱落等原因造成排水管道出现不同程度的破裂、腐蚀、脱节等结构性缺陷,严重的甚至会造成排水管道的塌陷。排水管道的破裂渗漏,一方面导致污水外渗进入地下对地下水造成污染;另一方面埋设在粉性土、砂性土中的排水管道地下水持续入渗进入排水管道,造成管周水土流失导致排水管道的沉陷,进而引发路面沉陷事故,因此需对存在结构性缺陷的排水管道进行及时修复,消除安全隐患。

虽然非开挖修复的单价比传统的开挖修复价格高,但是开挖翻排管道会受到各种复杂地理环境因素的影响,不仅妨碍交通、影响周边居民出行,而且在开挖施工过程中有可能给周边建筑物及地下管线造成安全隐患,因此非开挖修复技术较开挖修复而言具有良好的社会、经济及环境效益。PVC 模块内衬法是一种新型的管道非开挖修复技术,本文从其技术特点、施工要点和应用案例等出发,探讨其在排水管道非开挖修复中的应用。

1 PVC 模块内衬法修复技术概述

1.1 P VC 模块内衬法概述

PVC 模块内衬法是一种现场制管技术,该技术既可以对排水管道进行非开挖整体修复,也可以进行非开挖局部修复。PVC 模块内衬法修复技术是根据原排水管道形状(圆形、矩形、马蹄形等),将透明、轻质的塑料模块(一般每块PVC 塑料模块最大重量不超过4.0 kg)从检查井处搬入,在原有管道内搬运,管片模块之间采用螺栓、螺帽拼装成圆环,通过长螺栓、螺帽将管片圆环拼装成整段管道,然后在原有管道和管片模块之间填充特殊灌浆料,使塑料模块和原有管道最终紧密连成一体的结构性、可承载式筑管技术。该技术适用于钢筋混凝土管、现浇钢筋混凝土管、现浇钢筋混凝土箱涵等,使用形状可包括圆形管道、马蹄形管道、矩形箱涵等[1]。圆形管道适用管径范围一般为:800~4 000 mm;矩形箱涵适用内尺寸范围一般为:1 m×1 m~5m×5 m。圆形管道用塑料模块见图1,矩形箱涵用塑料模块见图2。

图1 圆形管道用塑料模块

图2 矩形箱涵用塑料模块

1.2 P VC 模块内衬法的技术特点

PVC 模块内衬法是一种新型管道非开挖修复技术,较之于目前应用较为广泛的热水固化内衬修复技术、紫外光固化内衬修复技术等管道非开挖修复技术,具有如下的技术特点。

(1)PVC 模块内衬法是一种结构性修复技术,对于结构性损坏严重,无法作为结构受力层的排水管道,采用该技术可形成与原管道紧密贴合的复合管结构,内衬管道强度大,修复后管道的可承受破坏强度甚至高于新管道。

(2)施工过程中无需大型机械设备,塑料模块等材料可以化整为零分批送入施工现场,在管道内可根据管内情况灵活拼装。

(3)适用管径范围较广,可适用于管径DN800~DN4000 的排水管道,而常规的热水固化内衬修复技术和紫外线光固化内衬修复技术一般适用于管径DN150~DN1500,最大也仅能修复管径DN1800 的管道,因此PVC 模块内衬法特别适用于大型排水管道的非开挖修复。

(4)是一种可以带水作业的非开挖修复技术,排水管道内水位低于40~50 cm 时即能满足工人进入管内施工,可根据管道运营情况中断施工,适用于无法封堵上游管道或临时排水有困难的施工条件。

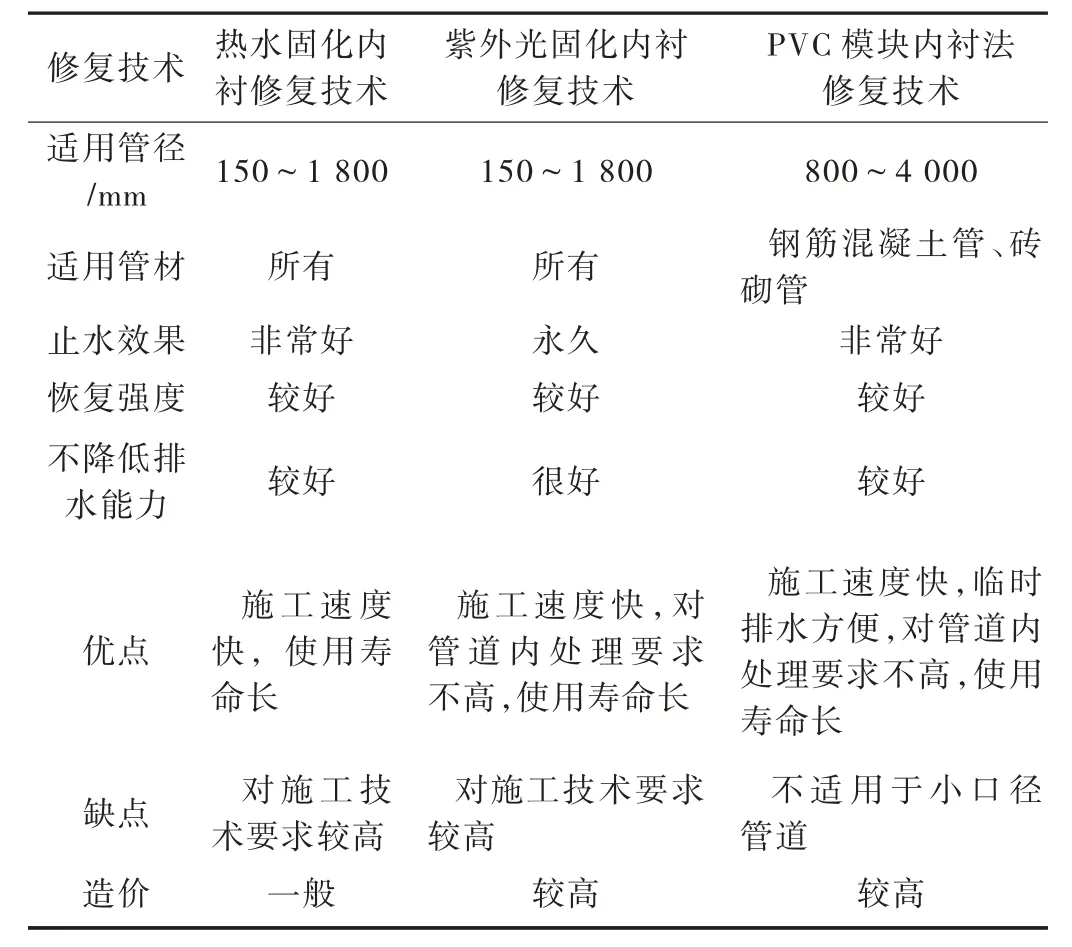

表1 对PVC 模块内衬法与其他非开挖修复技术的工艺特点进行比较。

通过表1 的技术分析,PVC 模块内衬法具有施工速度快,修复后管道结构强度高,对临时排水要求较低,可适用于各种管道损坏缺陷及各种形状的大型排水管涵。

表1 非开挖修复工艺技术比较表

2 PVC 模块内衬法施工要点及技术要求

2.1 施工要点

PVC 模块内衬法修复技术需按照如下的流程进行施工:(1)确定需要修复的管段→(2)管道预处理(管道清淤、内部清洗、目视检查)→(3)模块运送(模块吊入、管道内运送)→(4)模块拼装→(5)灌浆(设置支护、管内注浆、拆除支护)→(6)管口处理。

PVC 模块内衬法施工过程中,应注意在管片模块运送进入检查井及在原有管道运送过程中,不得对管片模块造成损伤,也不得对拟进行修复的原有管道造成进一步的损坏。管片拼装完成后应与原管道形成一个整体,内衬管两端与原有管道间的环状空隙应进行密封处理,防止管片模块与原有管道之间脱离影响整体的受力结构。

2.2 管片模块的材料要求

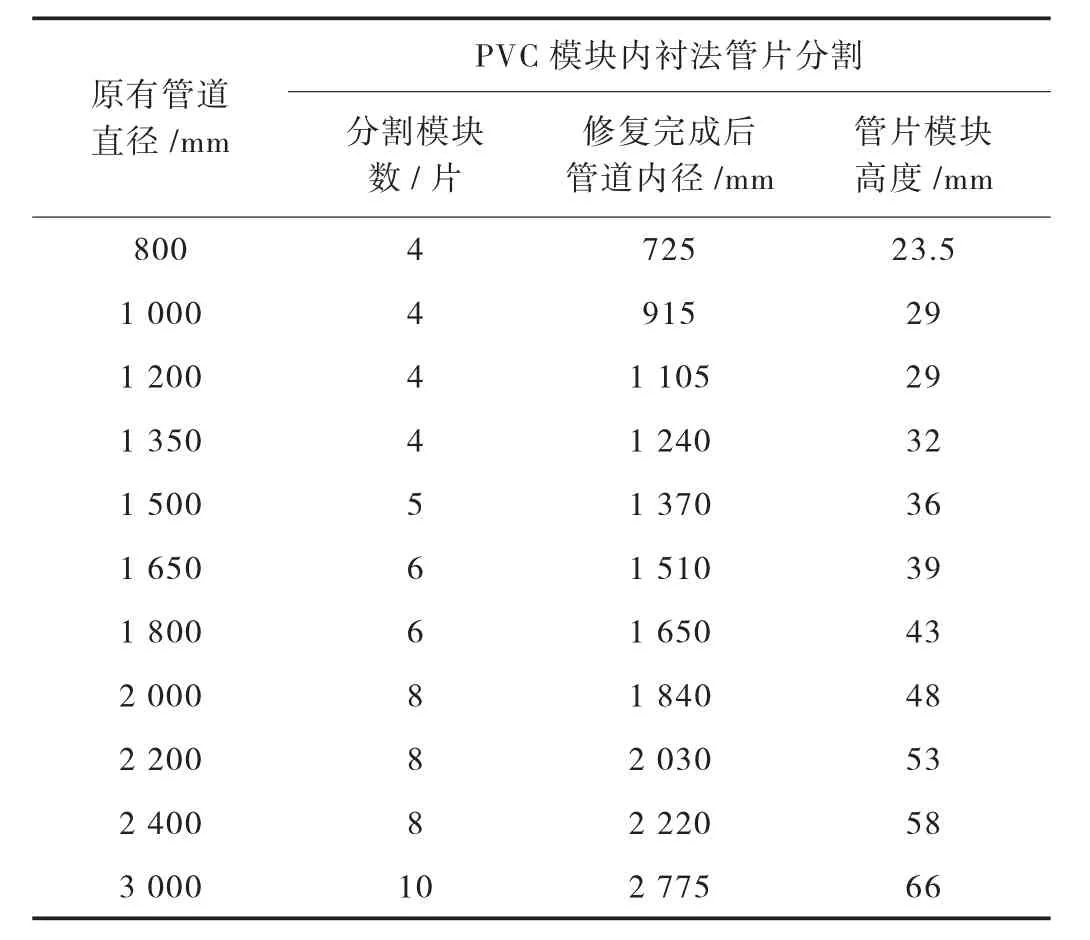

PVC 模块内衬法内衬材料的主材材质采用硬质盐化聚氯乙烯树脂。PVC 管片模块置入原有管道后,管道的过水断面会有所减小,因此需控制好置入模块的厚度,避免造成原有管道过流能力的下降。一般对于圆形管道可采用如表2 的管片分割数及置入模块尺寸。

表2 圆形管模块分割数和修复后管道的内径

2.3 灌浆填充技术要求

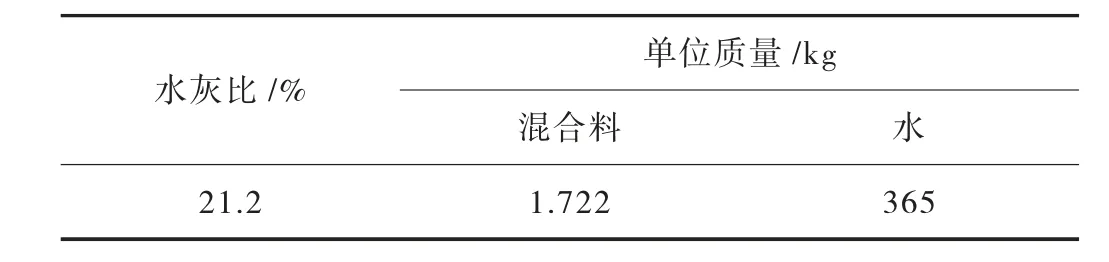

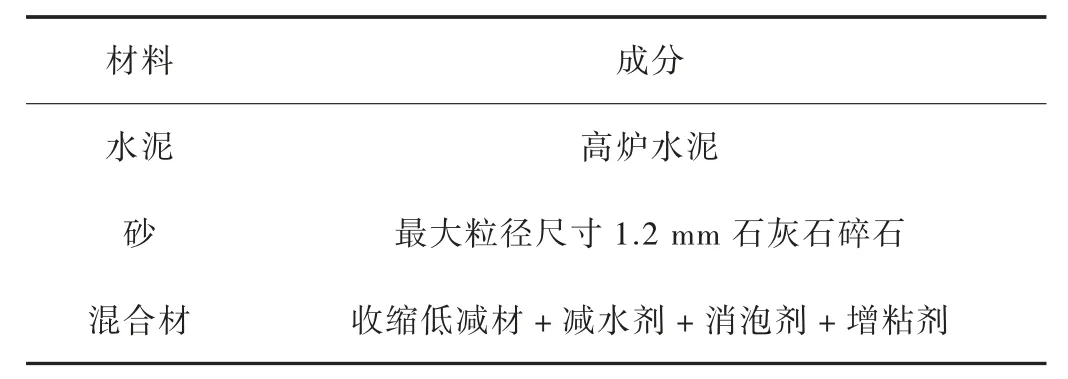

PVC 模块内衬法修复工艺中使用的灌浆填充料应采用在水中不易分离的材料,灌浆时流动性好,即使在狭小的缝隙中也能进行灌注。灌浆填充料的配比可按表3,混合料的成分可采用表4。

表3 灌浆填充料的配制

表4 混合料可采用的成分

在灌浆填充过程中,应注意在管道两侧对称注入,防止注浆时管道单侧的侧向压力过大,导致管道和模块之间的偏移;另外灌浆时需控制灌浆填充液的流量不大于15 L/min,灌浆的压力不应大于0.02 MPa;灌浆完成后应对注浆孔及管道端口进行处理,使修复后的排水管道平整[2]。

3 修复管道后过流能力复核

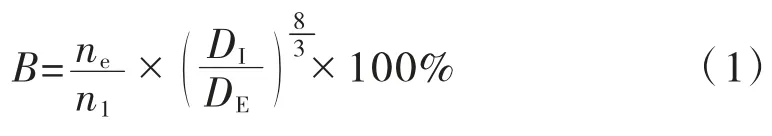

修复后排水管道的过流能力与修复前排水管道的过流能力的比值可采用下式进行比较分析[3]:

式中:B 为管道修复前后过流能力比;ne为原有管道的粗糙系数;n1为内衬管的粗糙系数;DE为原有管道的平均内径,mm;DI为内衬管道的平均内径,mm。

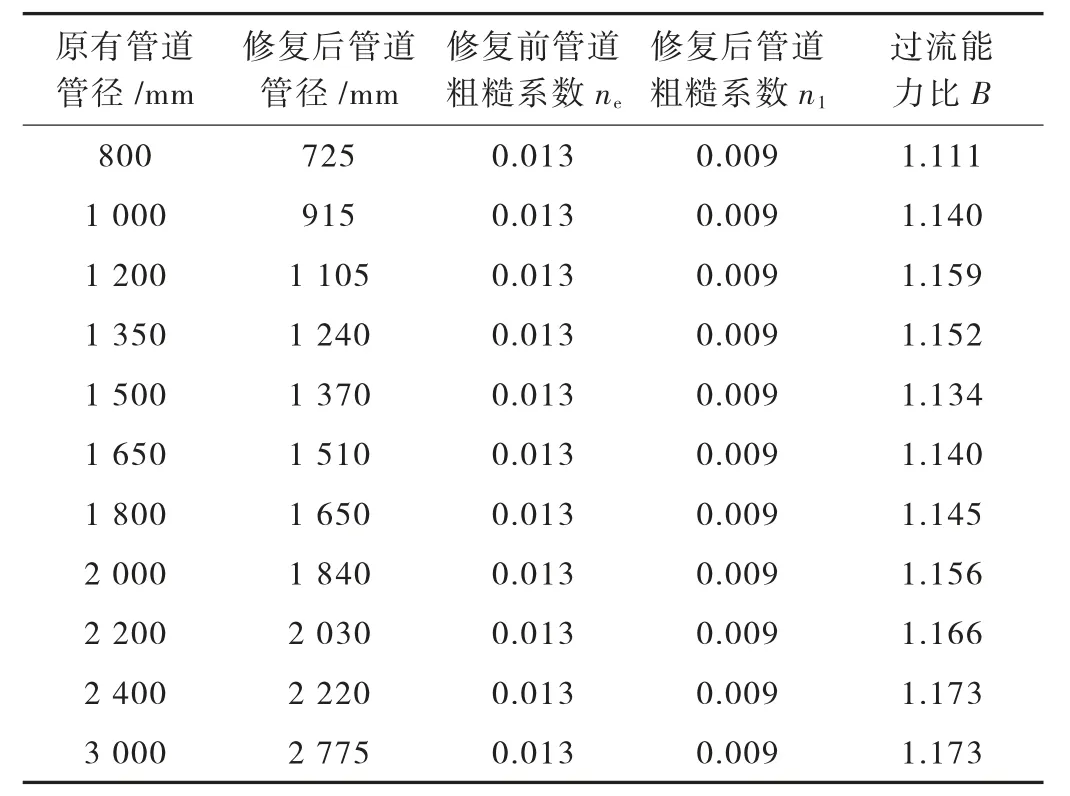

根据式(1),对各种不同管径条件下采用PVC 模块内衬法进行修复的排水管道修复后与修复前过流能力进行分析比较,见表5。修复前管道粗糙系数按钢筋混凝土管取0.013,修复后管道粗糙系数按PVC管取0.009。

表5 不同管径条件下P VC 模块内衬法修复前后过流能力分析对比

从上述计算结果可见,不同管径条件下采用PVC 模块内衬法修复后管道过流断面虽然有所减小,但是采用的内衬管片为PVC 材质,其粗糙系数较之于钢筋混凝土管小,因此修复完成后管道过流能力比均大于1,即修复完成后排水管道具有比修复前更好的过流能力,能满足管道修复完成后疏通养护的要求。

4 工程应用案例

以上海市某路段排水管道修复工程为例,该项目拟修复的排水管道总长471.5 m,现状敷设有DN1 200~DN2 000 雨水管道,管道建设于上世纪90 年代,管材为钢筋混凝土管,橡胶圈柔性接口,开槽埋管法施工,管道埋深3.98~5.80 m。其中管径DN2 000 的雨水管道总长39.3 m。现状雨水管道位于道路中心线北侧2.0 m 的机动车道上,该路段日常车流量较大。根据CCTV 检测资料分析,该DN2 000雨水管道存在渗漏、腐蚀等结构性缺陷,包括多处1级渗漏、2 处2 级渗漏,整段管道1 级腐蚀。对于管道损坏原因进行分析,虽然该段管道是雨水管道,但由于初期雨水含有一定浓度的污染物以及可能存在的雨污混接现象,导致雨水管道内产生H2S 等腐蚀性气体,对管道造成腐蚀。

该项目采用非开挖修复技术进行整体修复,经修复方案比选,DN2 000 雨水管采用PVC 模块内衬法进行非开挖整体修复。该段DN2 000 雨水管非开挖修复的临时排水措施与DN1 200 雨水管非开挖修复一起考虑,修复施工前预先对拟修复雨水管的上下游管道进行临时封堵。施工期间临时占用一根车行道,并确保道路双向各有1 根车行道满足周边居民的交通出行要求。施工过程中将轻质的PVC 塑料管片模块从检查井口搬入管道,检查井井室尺寸1 100 mm×2 500 mm,通过螺栓、螺帽等工具将送入的PVC 管片模块在管道内部进行拼装,然后在既有管道和塑料模块之间注入高流动性微膨胀的特殊灌浆液,使模块和既有管道形成一体。本项目DN2 000 雨水管修复的模块分割数为8 段,管片模块高度48 mm,修复完成后管道内径1 840 mm。

该项目已经全部竣工顺利通水,DN 2 000 雨水管道采用PVC 模块内衬法非开挖整体修复后,管道内壁光滑,内衬管片与原管道贴合紧密,管片模块之间拼接处理完好,管道无渗漏、破损等情况,满足排水管道过流能力的要求。图3 为修复完成后的管道内部效果。

图3 采用P VC 模块内衬法管道修复后效果

5 结语

随着城市排水管道长时间的服务运行,管道老化、流沙地区管道等引起的结构性损坏现象时有发生,影响排水安全运行,每年都有大量的排水管道需要进行维修更新。管道非开挖修复技术相较于开挖修复而言整体优势明显,对地面交通、周围环境以及周边地下市政管线等的负面影响小。PVC 模块内衬法修复技术在排水管道非开挖修复领域提供了一种新技术,具有操作灵活、修复后管道强度高等优点,在国内排水管道非开挖修复领域中具有良好的应用前景。