预制拼装技术在绍兴智慧快速路中的应用

2021-08-15周旋

周 旋

[上海市城市建设设计研究总院(集团)有限公司,上海市200125]

0 引言

随着我国经济社会的不断发展,近二十年来城市高架桥的建设迎来了高潮。传统的桥梁建设方式采用现浇施工,需要现场搭设大量支架和模板、绑扎钢筋,施工周期较长,施工的噪声和场地占用对于周边影响较大,工程质量控制也有一定的波动。近些年来国内桥梁建设逐步推广应用的预制拼装技术,是伴随着工业化进程应运而生的一项新技术,即桥梁结构构件在工厂中生产,通过现场安装“搭积木”的方式组成整体。相比于现浇施工,这种采用标准化设计、工厂化生产和装配化施工模式的预制拼装技术主要有以下几点优势[1-2]:具有更高的构件质量和施工精度;减少场地占用和交通影响,降低对周边的干扰;显著减少现场作业人工,在人工费用日益增长的背景下具有显著经济优势;各工序并联展开,减少工期。

1 工程概况

1.1 工程范围

二环北路及东西延伸段智慧快速路是浙江省绍兴市“六横八纵”快速路网的重要组成部分,是一条连接柯桥区和越城区市区的重要通道。工程范围西起镜水路,东至越东路,全长约11.6 km,全线采用“高架+ 地面”的敷设形式,高架包含主线高架和越东路互通立交一座。工程线路规划里程适中,线形单一,基础、桥墩以及上部结构型式等变化较少,工程量大,有现状地面道路作为运输大型构件的通道,十分适合采用预制拼装技术。

1.2 建设条件

绍兴市位于浙江省中北部、杭州湾南岸,地处亚热带季风气候区,季风显著,四季分明,气候温和,湿润多雨。历年平均气温16.4 ℃,极端最高气温39.5 ℃,极端最低气温-10.1 ℃,相对湿度80%左右,历年十分钟平均最大风速2.1 m/s。

1.3 设计标准

(1)道路等级:城市快速路兼顾一级公路标准。

(2)设计使用年限:100 a。

(3)荷载标准:城-A 级,公路-I 级荷载复核验算。

(4)设计安全等级:一级。

(5)抗震标准:地震基本烈度6 度,抗震措施按7度设防。

1.4 总体设计

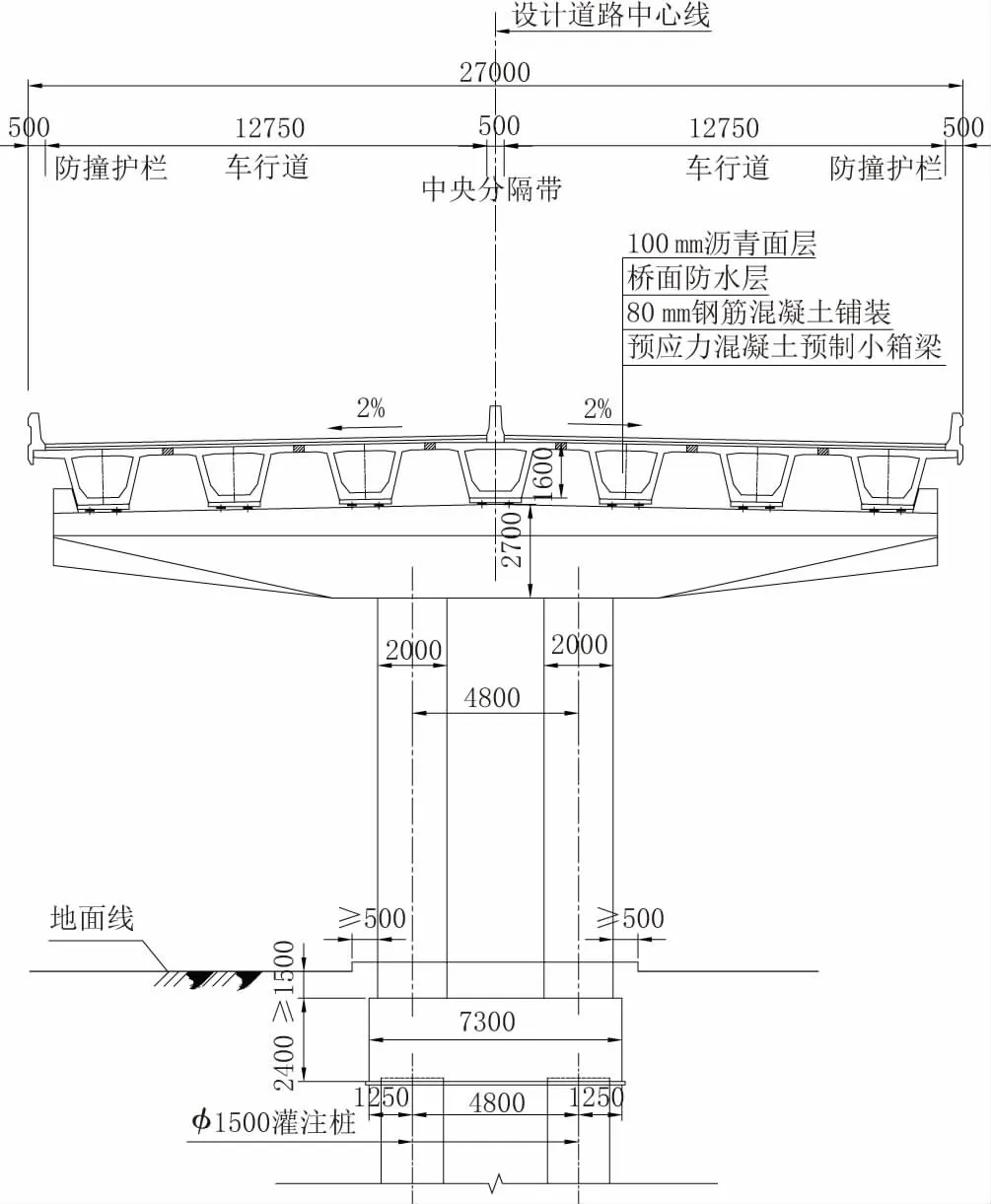

本工程是在现有地面道路的基础上,采用新建高架桥的方式达到快速路标准。主线高架标准桥宽为27 m,双向六车道,标准断面如图1 所示。高架桥梁的上部结构型式主要采用预制小箱梁方案,标准跨径30 m;跨越路口、河道及航道等跨径较大位置则采用简支钢混组合梁、连续钢箱梁方案。下部结构采用预制拼装工艺,立柱与盖梁为预制构件。

图1 高架标准横断面(单位:mm)

2 上部结构预制方案

2.1 标准段上部结构

本工程标准段采用市政工程中较为常见的预制小箱梁结构,原因是小箱梁结构设计和施工经验都很成熟,跨径适中,预制梁重量一般控制在150 t 以内。履带吊、汽车吊、架桥机等施工机械均适用,施工速度快,对地面交通影响较小。

预制小箱梁的结构体系主要分为两类:结构简支桥面连续和先简支后结构连续。简支变连续的结构体系在结构的刚度、耐久性及后期维养方面优于桥面连续方案,但在施工复杂程度、施工速度和经济性方面逊于桥面连续方案。本工程设计方案兼具两者优点:标准宽度段桥梁结构采用先简支后连续小箱梁结构,在桥面宽度变化幅度较大,连续小箱梁无法适应时,采用结构简支桥面连续小箱梁,并采取措施优化桥面连续构造,加强桥面连续刚度,提高耐久性。

小箱梁标准跨径取30 m,梁高1.6 m。简支变连续小箱梁采用窄接缝设计,湿接缝的宽度为30 cm,取消了常规小箱梁翼缘湿接缝钢筋的焊接工作,大幅降低现场的工作量,加快施工速度,同时避免了焊接接头引起的潜在疲劳问题。小箱梁湿接缝采用C80 混凝土,顶板环形筋伸出梁端27 cm。

2.2 节点上部结构

当跨径大于35 m 后小箱梁结构跨径不能满足要求,需考虑采用跨越能力更强的结构。考虑到现场施工的便捷性和快速性,选用钢混组合梁和钢箱梁,可分段预制现场安装。本工程中跨径在35~60 m 之间,采用简支钢混组合梁方案,跨径大于60 m,采用连续钢箱梁方案。

组合梁在梁端梁高1.6 m,和小箱梁保持一致,在跨中位置不同跨径梁高1.84~2.94 m。钢结构部分采用全焊接钢梁。钢梁由主梁、横梁组成,主梁为U型槽结构,钢梁上翼缘板顶面设置剪力键,与混凝土桥面板连为整体,剪力键采用圆柱头焊钉。混凝土板厚为0.22 m,采用现场整体现浇的施工方式。为方便施工降低造价,采用钢筋桁架楼承板作为浇筑混凝土板时的底模,既方便施工,又能为混凝土板提供足够的刚度支撑,减少混凝土板内的钢筋用量。

钢箱梁一般采用多跨连续梁,为单箱多室整幅断面,钢箱梁采用正交异性桥面板,顶板最小厚度16 mm,设置U 形加劲肋,底板最小厚度16 mm,设置一字肋,腹板最小厚度14 mm,根据受力情况在受压区设置纵向加劲肋。

3 下部结构预制方案

主线标准下部结构采用双立柱带大挑臂盖梁桥墩,立柱间距4.8 m,立柱与盖梁采用工厂预制、现场安装,承台和桩基础现场浇筑。

3.1 预制盖梁

3.1.1 设计方案

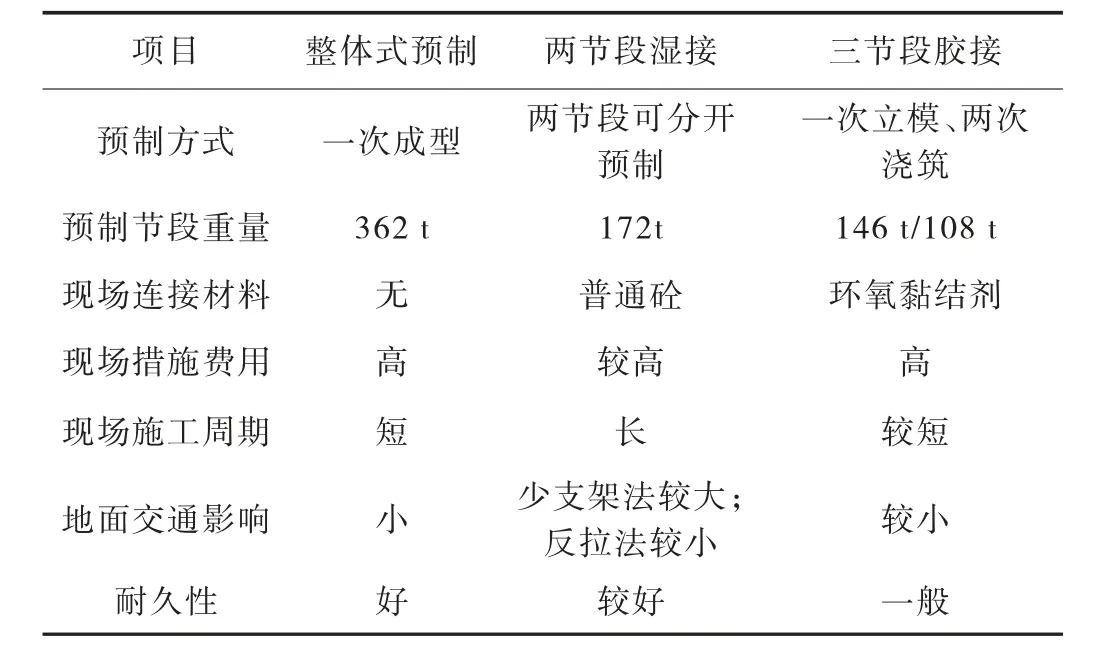

预制盖梁目前通常使用的方案有整体式预制方案和分节段预制方案,其中分节段预制又根据连接方式分为现浇混凝土连接和环氧胶连接方案。对三种方案进行比选见表1。

表1 预制盖梁设计方案比较

根据上部桥面宽度及立柱间距需求,盖梁采用预应力混凝土结构,盖梁长25.54 m,高2.7 m,宽2.6 m,整个盖梁的重量达到了362 t。采用整体吊装方案对于运输路线设备、吊装设备要求都非常高,因此不适合在本工程中使用。而三节段胶接方案,虽然施工周期较短,但对于预制和安装精度要求高、施工难度大。由于本工程线路长,且具有大量的预制盖梁,因此对精度和难度要求更低、成本也较低的两节段湿接方案较为合适。

盖梁分两节段预制装配,在立柱之间设置1.5 m的现浇段。预制墩柱和预制盖梁之间采用灌浆套筒连接,采用直径40 mm 钢筋连接,套筒设置在盖梁内部,长度80 cm,套筒内灌注TZH10 型高强砂浆,28 d龄期抗压强度大于等于100 MPa。墩柱和盖梁设置2 cm 厚的砂浆垫层。

3.1.2 施工方案

两节段盖梁的安装方式主要有少支架法、预设牛腿法、抱箍法、反拉法等[3]。

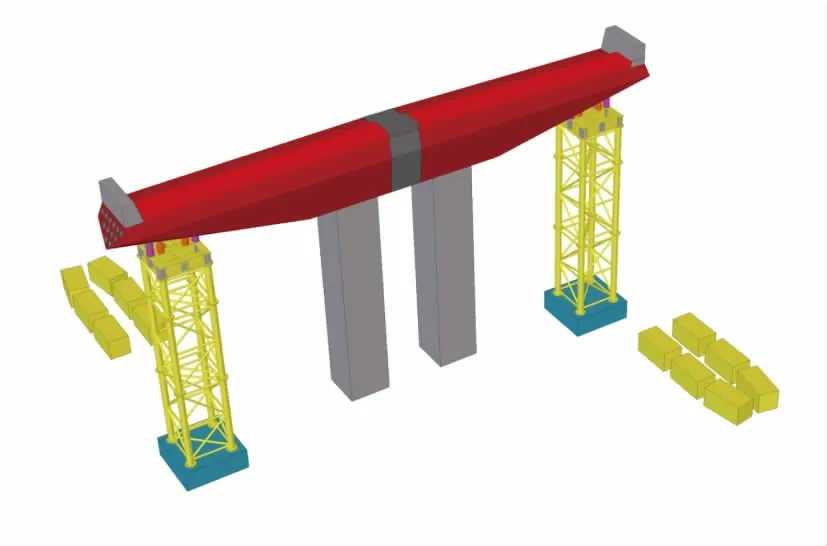

少支架法是较为常用的施工方法。在盖梁悬臂端下搭设支架,支架和立柱共同承担盖梁自重,在两段盖梁连接为整体前保持盖梁的稳定性。支架法不需要在墩柱上设置预埋件,外观效果好,支架位置和高度灵活,施工方便。虽然这种支架会占据部分地面道路空间,但考虑现状道路宽,交通导改难度较小,故本工程中大量应用了这种方法,如图2 所示。

图2 少支架法安装盖梁示意图

预设牛腿法是在墩柱预留孔洞,使用销棒等预埋件将两段牛腿固定在立柱上,在牛腿上搭设平台以支撑盖梁(如图3 所示)。这种方法最大的优势是因不存在支架,对地面交通影响较小,但其施工难度较大,需两片盖梁同时安装到位,并严格控制两侧荷载平衡。本工程由于盖梁悬臂长度长,平台高度高,经验算后无法满足地面道路的通行净高要求,因此并不适用。

图3 预设牛腿法安装盖梁示意图

抱箍法主要应用在圆形的立柱中,利用抱箍与立柱的摩擦力来承担盖梁的自重。由于本工程中使用的立柱为方形立柱,这种施工方式也不适用。

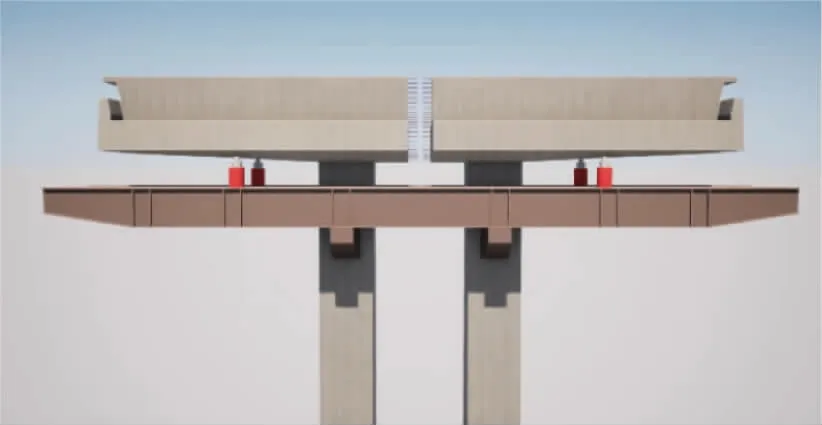

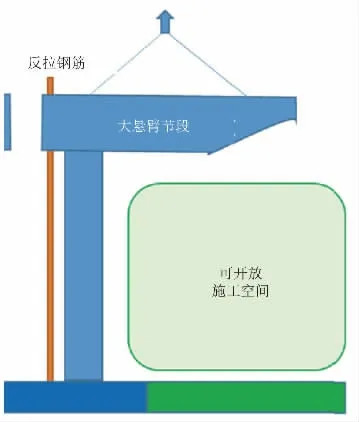

反拉法是一种较为新颖的施工方法,在承台和盖梁内部设置预埋件,通过在盖梁内侧设置高强度的后锚拉杆,用以抵抗盖梁的倾覆力矩,如图4 所示。这种施工方法可以最大程度释放施工空间给地面道路使用,但施工过程中拉杆张拉力需要动态平衡,控制要求高,在地面道路交通导改压力大的位置具有较为明显的社会效益,现场图片(见图5)。

图4 反拉法安装盖梁示意图

图5 反拉法安装盖梁现场施工图

反拉法的主要施工步骤为:承台预埋锚杆→盖梁预制时预埋管道→立柱顶面座浆施工→自调平吊具安装及调平→对位及初步下落→安装临时拉杆→初步张拉拉杆→灌浆套筒内压浆→相同步骤安装另一侧盖梁→盖梁现浇段施工合拢→拆除临时拉杆系统→预埋管道灌浆。

反拉钢筋采用大直径高强精轧螺纹钢以减少张拉根数,取3 根PSB 强度不小于930 MPa 的精轧螺纹钢,直径50 mm,单根精轧螺纹钢张拉反力为1 127.7 kN。

3.2 预制立柱

立柱采用预制钢筋混凝土结构,墩柱为矩形断面,横桥向宽2.0 m,顺桥向宽2.0 m,高度小于13 m整根预制,高度大于13 m 分两节段预制。

预制立柱和承台之间同样采用灌浆套筒连接,套筒设置在立柱内部,连接构造和要求与盖梁连接部位一致。

两节预制立柱之间采用环氧粘结剂连接。考虑连接部位压应力不小于0.2 MPa,上节段立柱高度不应小于8 m,可保证连接段压应力要求。

4 防撞墙预制方案

目前预制防撞墙主要有两种实现方案:边梁带防撞墙一同预制安装和防撞墙分段单独预制现场连接。

两种方式各有利弊。边梁带防撞墙一同预制安装方案无现场连接工作,简单快捷;同时防撞墙和小箱梁一同预制,可以保证防撞墙的线形平顺,外观效果好。但由于边梁带防撞墙预制,不管是制造、存储、运输和安装期间,梁体都存在偏心,需采用有效的固定措施防止梁体倾覆失稳;单片梁重量相比正常增加40 t 左右,对运输吊装机械设备的要求也会增加。

防撞墙分段单独预制现场连接方案最大的优势在于运输吊装过程灵活简单方便,梁体稳定性好。但现场连接部位需要采用UHPC 或高强度混凝土,现场工作量大,线形保持平顺难度大,整体造价也偏高。

综合各方面考虑,本工程选择采用边梁带防撞墙一同预制安装方案,并采取措施保证梁体整个过程中的稳定性。在运输过程中,在靠近中梁一侧采用花篮螺丝拉住,靠近防撞墙一侧则采用支托加以支撑。在吊装过程中设置横吊梁,保证吊装中心与小箱梁质心重合。在小箱梁架设在盖梁之后采用花篮螺丝将边梁内侧端部的预留钢筋与盖梁上的钢绞线吊耳拉紧,同时在盖梁挡块顶部与小箱梁底设置临时加固措施。

5 结语

预制拼装技术目前已经逐渐大规模地应用在城市高架桥梁中,而且结构型式也丰富多样。设计的关键点在于应该结合现场施工实际,从结构型式、分段位置、连接件选择等各个维度进行比较,选择最合理的设计方案,以达到设计和施工的密切结合,充分发挥装配式桥梁的优势。