SBS/纳米SiO2复合改性再生沥青混合料抗裂性能研究

2021-08-15余红杰

李 鑫,余红杰

(1.陕西空港市政配套管理有限公司,陕西 咸阳 712034;2.陕西西咸新区城建投资集团有限公司,陕西 咸阳 712034)

0 引言

随着沥青价格的不断增长,以及社会对环保的重视,废旧沥青路面材料(RAP)在新建沥青路面中的应用越来越普遍。尽管RAP 在新路上使用会节约部分集料和沥青,但混凝土的力学性能需要引起重视,可能会引起路面使用性能的降低[1]。

从目前的研究来看,RAP 掺量对沥青混合料性能影响方面,尤其需要重视路面开裂问题,包括低温开裂和疲劳开裂现象。近年来,基于能量的试验引起了较为广泛的关注,包括半圆拉伸试验(SCB)、Fenix 试验和圆盘紧凑拉伸试验(DCT)等等。DCT试验由Wagoner 教授[2]经过改良与不断试验,已成为测定沥青混合料抗裂性能的常规试验方法。沥青混合料抗疲劳性能测定与表征也是困扰众多道路科技工作者的难题之一,较为科学合理的室内试验方法在近些年中引起了广泛的讨论,Daniel 和Kim等[3]提出基于粘弹性损伤模型的疲劳试验方法。该试验方法可以较为准确地获得混合料在一定应变水平及温度下的疲劳结果,得到了道路工作者们的认可。

现以纳米SiO2和SBS 作为改性剂,研究不同改性条件下,再生沥青混合料的抗疲劳性能和抗低温开裂性能,为更好地利用RAP 提供一定借鉴。

1 原材料性质

1.1 基质沥青与集料

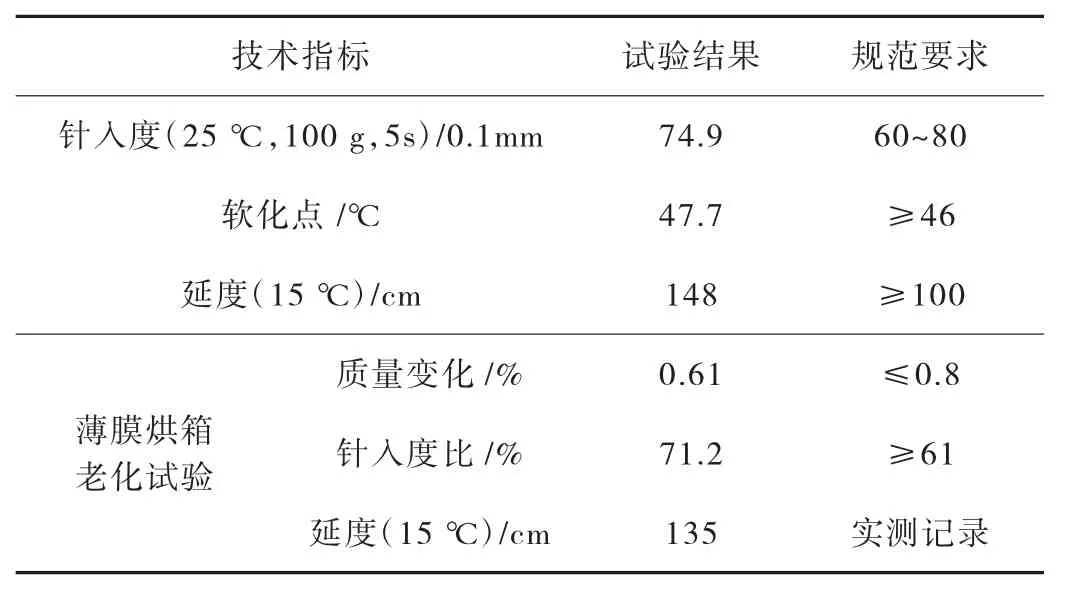

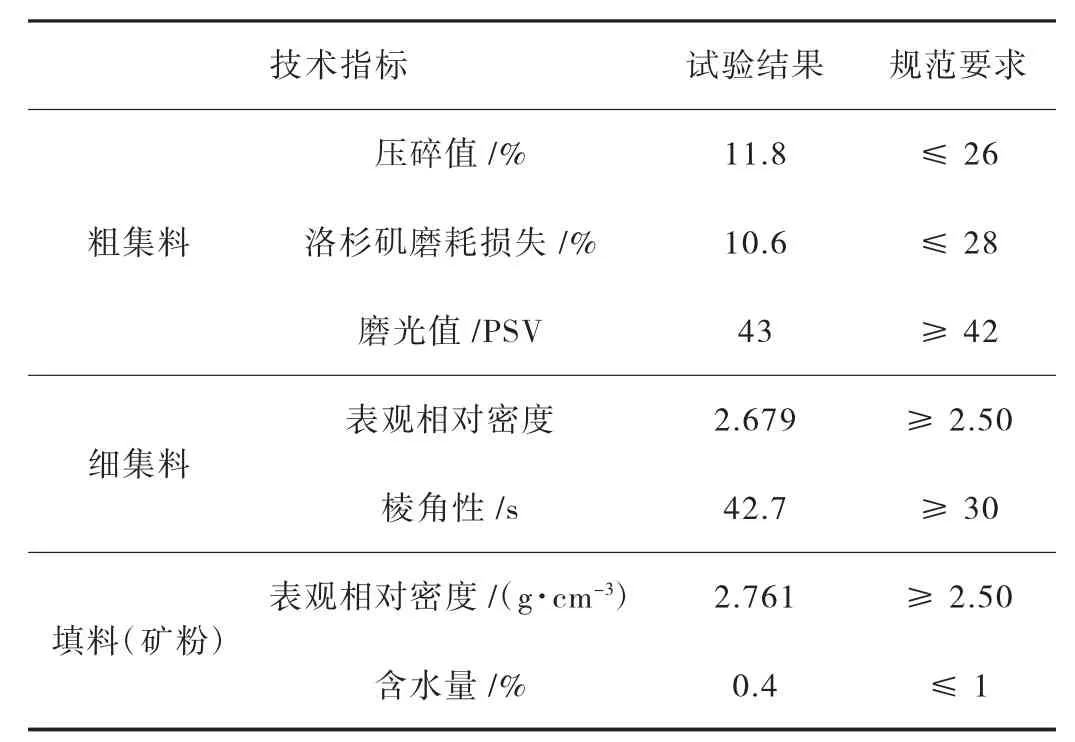

所采用的道路石油沥青为壳牌70#,其性能指标见表1 所列,集料指标见表2 所列,沥青和粗细集料的指标均满足要求。

表1 沥青主要技术指标一览表

表2 集料与矿粉技术指标一览表

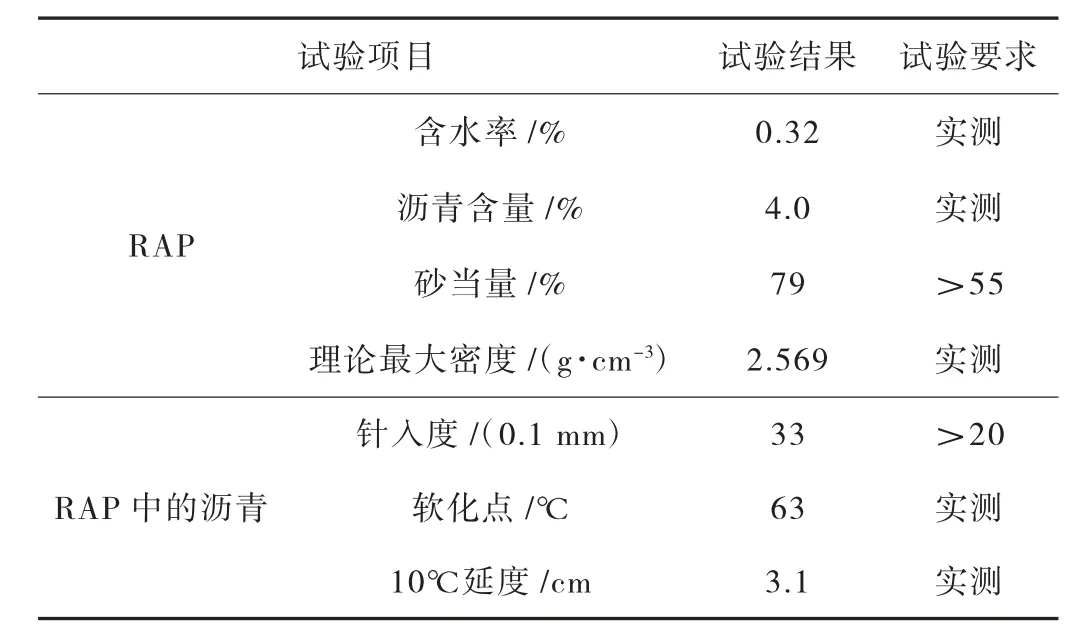

1.2 RAP

RAP 选用某高速翻修后产生的旧路材料,采用阿布森法确定其旧沥青试验指标,见表3 所列。当再生料的掺量超过25%时,可称为高RAP 掺量再生沥青混合料,现选择的RAP 掺量为30%。

表3 RAP 中沥青性能试验指标一览表

1.3 纳米S iO2

纳米SiO2在常温下呈现白色粉末无定型状固体,粒径在40~70nm 之间,纳米SiO2微粒结构稳定,在高温下仍能保持高强、高韧和稳定度等良好特征。现选用的纳米SiO2掺量为沥青掺量的5%,在掺加纳米SiO2时要用硅烷偶联剂KH-550 对纳米SiO2进行有机化处理,以使纳米SiO2改性沥青的稳定性更好。

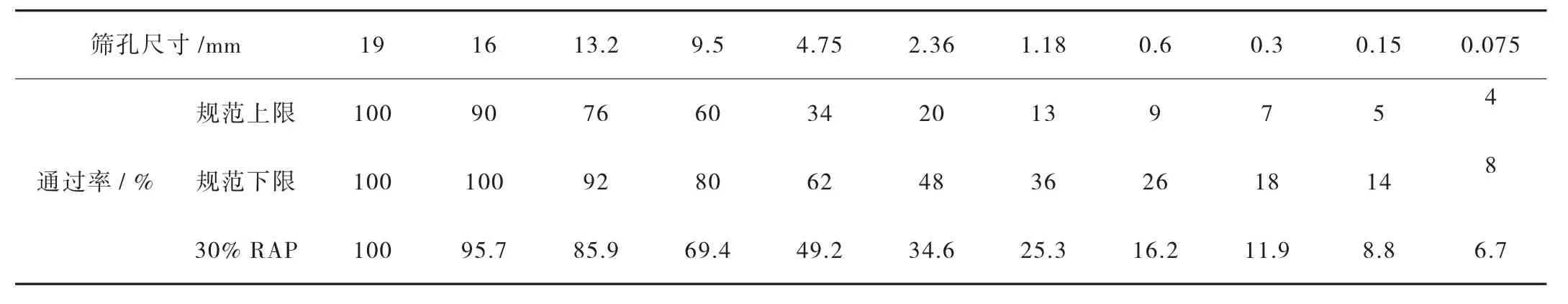

1.4 混合料级配及最佳沥青用量

混合料级配的确定采用以下方法进行:(1)以0~5 mm 和5~10 mm 两档筛分RAP,新集料采用0~3 mm,3~5 mm,5~10 mm 和10~20 mm 进行筛分。(2)根据上述筛分结果,以30%RAP 的掺量,合成最接近远侧级配,见表4 所列。

表4 沥青混合料级配一览表

最佳沥青用量的确定采用马歇尔法进行确定。首先,将不同沥青在165~170℃进行预热,RAP 的预热温度为125℃;之后,将再生剂和RAP 放在搅拌锅中,在温度为190℃条件下拌合60 s,再加入新的集料后,继续搅拌120 s,使新旧集料充分融合;最后,加入新的沥青和矿粉,再次充分拌合。以马歇尔力学性能指标和体积指标等确定最佳新沥青的用量,最终确定在30% RAP 掺量下,最佳新沥青用量为4.21%。

2 再生沥青混合料的低温抗裂性

现分别采用基于能量方法评价沥青混合料低温试验的圆盘拉伸试验,以及我国规范要求的低温小梁试验确定不同种类再生沥青混合料的低温抗裂性能。

2.1 圆盘拉伸(DCT)试验

2.1.1 试验条件及步骤

制作厚50 mm,直径150 mm 的沥青混合料圆盘试块,经过钻孔、人为制造裂缝成标准DCT 试件。DCT 试验在MTS 试验机中进行,试验温度为-12℃。试验时,以1.0 mm/min 的速率控制裂缝的开口位移。在试验过程中,记录下荷载及位移的相关数据,以计算断裂参数。在试验过程中,每种沥青混合料至少进行3 个平行试验,以排除误差的影响。

每次沥青混合料DCT 试验,均可得到一条荷载-位移曲线,以此曲线为基础,可计算基于DCT 试验的断裂能,作为评价不同类型沥青混合料的低温性能。断裂能计算方法见式(1)所示。

式中:Gf为断裂能;Wf为破坏混合料试件所做功;t为试件厚度;L 为试件的断裂区长度。

2.1.2 试验结果与分析

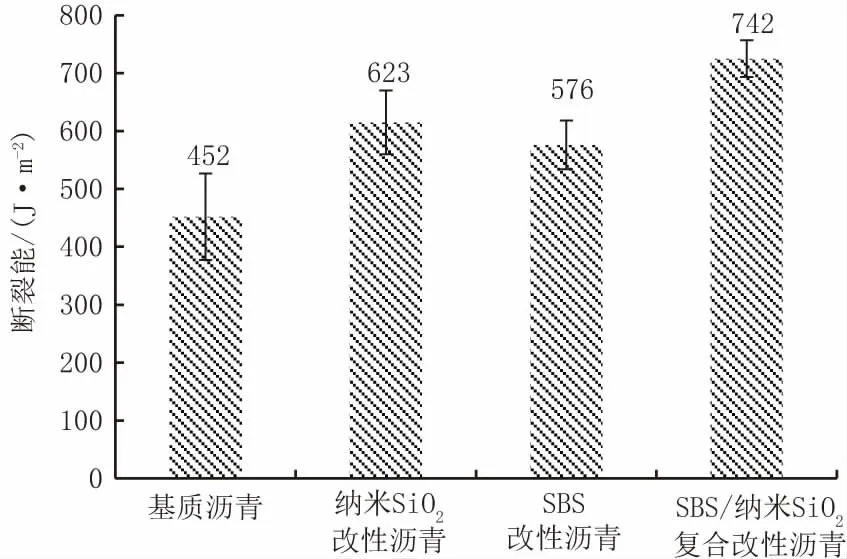

图1 为4 种再生沥青混合料的断裂能试验结果柱状图。如图1 所示,在30% RAP 掺量下的再生沥青混合料断裂能试验结果均大于400 J/m2,这也符合国际上对于再生沥青混合料低温性能的评价标准[4]。从不同类型的再生沥青混合料断裂能数值来看,基质沥青再生混合料的断裂能数值最低,仅有452 J/m2,纳米SiO2改性再生沥青混合料断裂能为623 J/m2,比基质沥青再生沥青混合料的断裂能高38%,说明纳米SiO2可以改善沥青混合料的低温性能,且好于SBS 改性剂。SBS/纳米SiO2复合改性再生沥青混合料的断裂能值最高,为742 J/m2。此外,所有沥青混合料均有三个平行试件,计算了四种不同沥青混合料的断裂能变异值,从图1 中可以看出,SBS/ 纳米SiO2复合改性沥青的断裂能变异性最低,而基质沥青的变异性最高,由此可见复合改性再生沥青混合料的性能会更稳定。

图1 不同再生沥青混合料的断裂能结果柱状图

2.2 低温小梁试验

2.2.1 试验条件与步骤

采用低温小梁试验对几种再生沥青混合料的低温性能作技能型评价。根据规范要求成型长×宽×高=250 mm×30 mm×35 mm 的小梁试件,在-10℃条件下以50 mm·min-1的加载速率进行低温弯曲试验。

2.2.2 试验结果与分析

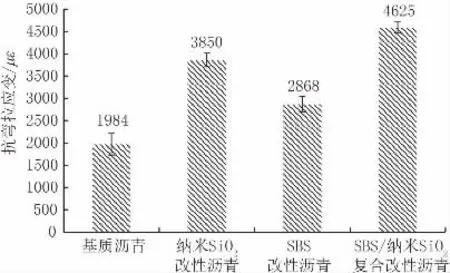

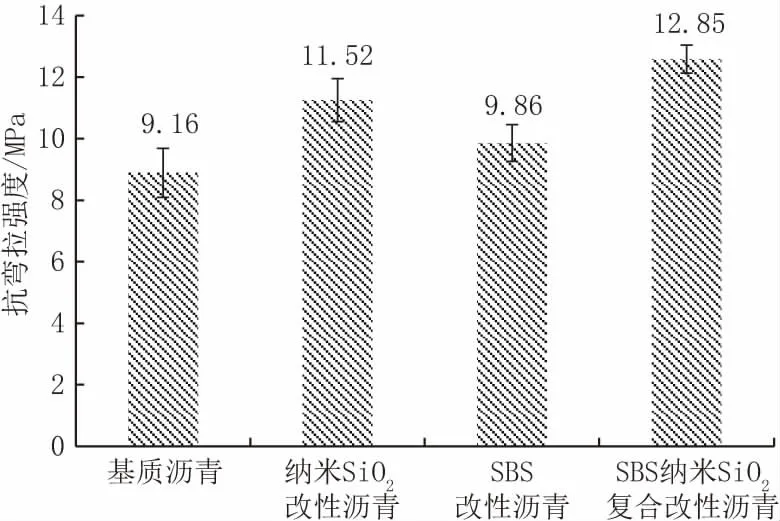

图2 和图3 分别为不同沥青混合料的抗弯拉应变值和抗弯拉强度值。从图2 中可以看出,SBS/纳米SiO2复合改性沥青混合料的抗弯拉应变值最高,为4 625 με;基质沥青沥青混合料的抗弯拉应变值最低,为1 984 με;复合改性沥青混合料的抗弯拉应变值为基质沥青的2.33 倍。从图3 中可以看出,复合改性沥青混合料的抗弯拉强度值仍最大,为12.85 MPa,比基质沥青再生混合料高了3.69 MPa。同时,纳米SiO2改性再生沥青混合料表现出了较好的低温抗裂性能,其抗弯拉应变值为3 850 με,为基质沥青时的1.96 倍,抗弯拉强度值比基质沥青高了2.36 MPa。分析原因为,当纳米SiO2均匀地分布在沥青混合料中时,可使沥青混合料在较低温度下保持良好的柔性,且对沥青混合料能够起到一定的增韧作用。此外,在进行沥青混合料低温小梁试验时,由于纳米SiO2的模量高,抗拉强度大,纳米SiO2也起到了一定的加筋作用,纳米SiO2会对裂缝的产生、扩展起到一定的抑制作用。

图2 不同沥青混合料的抗弯拉应变对比柱状图

图3 不同沥青混合料的抗弯拉强度对比柱状图

3 再生沥青混合料的疲劳性能

3.1 基于粘弹性损伤模型的疲劳试验

不同沥青混合料疲劳试验在沥青混合料简单试验机(AMPT)上进行。试验时,保证10 Hz 的加载频率,每种沥青混合料共有4 个试件,采用4 个不同的应变水平,已确定疲劳损伤与加载次数之间的关系。

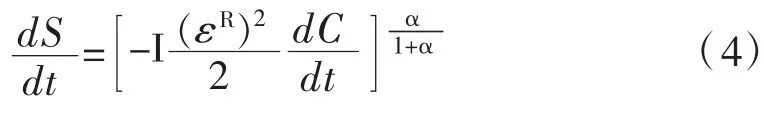

粘弹性连续损伤模型基于Schapery 的功势理论(Work Potential Theory)而建立[5]。沥青材料损伤速率可用式(2)表示:

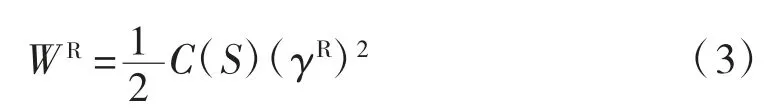

式中:S 与沥青材料的内部损伤相关;t 表示时间;α为沥青材料的基本参数;WR为虚应变能密度,计算如式(3)所示:

式中:C(S)为沥青材料的虚模量,是沥青材料内部损伤S 的函数。

之后,根据Underwood 等的推导公式,得出混合料损伤与劲度模量的关系,见式(4)所示。

最后,根据每种混合料不同的损伤程度,应用数值分析方法可确定疲劳损伤标准(GR)与疲劳寿命次数(Nf)的关系,并将两个参数在坐标中进行描述,可表征沥青材料的抗疲劳性能。

3.2 疲劳试验结果

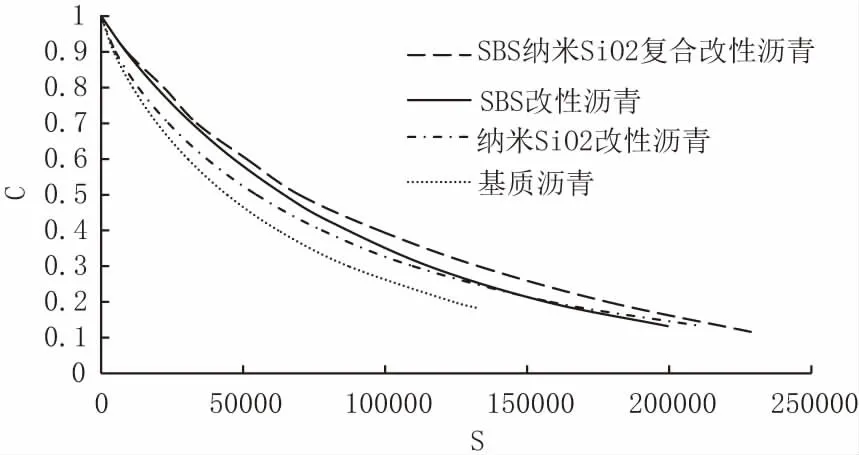

图4 为不同类型沥青混合料疲劳试验损伤特征曲线,其中C 代表材料的完整性,S 代表随着疲劳加载的增加值。从图4 中可以看出,随着疲劳荷载(S)的增多,基质沥青再生混合料的材料完整性最低,而SBS/ 纳米SiO2复合改性再生沥青混合料的材料完整性最高。从图4 中还可以看出,当材料的完整性达到0.2 时,复合改性再生沥青混合料的疲劳寿命为基质沥青再生混合料的2 倍。

图4 不同沥青混合料的疲劳损伤曲线图

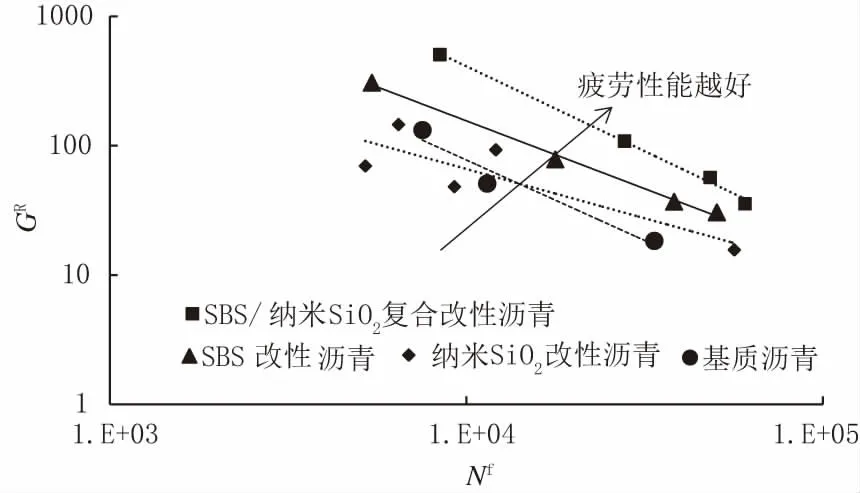

图5 为基于能量法的疲劳损伤结果,GR为基于能量失效标准的虚应变能释放率,Nf为疲劳加载次数,且GR-Nf关系与试验加载模式等无关,仅反映材料自身的疲劳行为。从图5 中可以看出,SBS/ 纳米SiO2复合改性再生沥青混合料的疲劳寿命最好,而基质沥青再生混合料的疲劳寿命较差。分析原因为,SBS 和纳米SiO2使得沥青和集料更好地结合在一起,形成较好的三维网状结构,阻碍了裂缝的发展,且在疲劳荷载作用下,复合改性沥青混合料的变形恢复能力更强,可能会有更好的自修复能力,从而综合提升了沥青混合料的抗疲劳性能。

图5 不同沥青混合料的GR-Nf 之间的关系图

4 结论

(1)基于DCT 断裂试验和低温小梁试验结果表明,纳米SiO2改性剂对再生沥青混合料的低温性能有较为良好的效果,而SBS/ 纳米SiO2复合改性再生沥青混合料的低温开裂性更为优异。

(2)基于粘弹性连续损伤疲劳试验表明,随着疲劳荷载的增多,基质沥青再生混合料的材料完整性最低,SBS/ 纳米SiO2复合改性再生沥青混合料的材料完整性最高,说明复合改性再生沥青混合料的疲劳性能较好,有更高的疲劳寿命。

(3)低温抗裂试验和疲劳性能试验均表明通过使用改性沥青的方法会对再生沥青混合料的抗裂性能产生重要影响。因此,在将来的使用中应合理进行材料的优化设计,并与当地气候条件相适应。