珊瑚礁灰岩可搅拌性PFC3D数值模拟研究

2021-08-15冯明伟

冯明伟

(上海市政交通设计研究院有限公司,上海市 200030)

0 引言

二十一世纪是大力发展海洋经济的时代,随着陆地资源的进一步开发与利用,我国的发展中心渐渐向海洋领域转移。临海与内陆的地质条件相差较大,尤其是水环境条件更为复杂。因此,有必要对海洋地质条件做更深一步的研究。

珊瑚在岩石学上统称为礁灰岩。礁灰岩是构成珊瑚礁的主体,其力学性质决定了珊瑚礁的稳定性[1]。礁灰岩是一种特殊的岩体,一是由于其组成物质的特殊性;二是由于其发育环境的特殊性[2]。其孔洞多、含生物化石多、结构多变、强度差别大,可简单分为块状结构、砾块结构、砾屑结构、砂屑结构及包粒结构[3,4]。考虑其特殊的岩体结构特性,导致了其渗透性系数高,水力联系强等特点。因此,根据场地的地质条件,特别是地层特征,有针对性地比选确定基坑止水防渗帷幕型式,选择施工工艺,使基坑支护设计和施工能做到安全、经济,满足环境保护和可持续发展的要求。

海南某临海基坑项目根据地层特点采用了三轴搅拌机+高压旋喷桩的组合模式作为止水体系。然而,在施工过程中三轴搅拌机需穿越起伏较大的珊瑚礁灰岩层,造成施工过程中多次卡钻、抱钻的情况,较大程度上延误了工期,造成一定的经济损失。为此,拟采用PFC3D离散元软件模拟三轴搅拌机在珊瑚礁灰岩中钻进,观察其是否会出现卡钻、抱钻的情况,并提前做出一定的风险规避与处理措施,尽可能地减少施工成本,争取按期完工。

1 模型建立

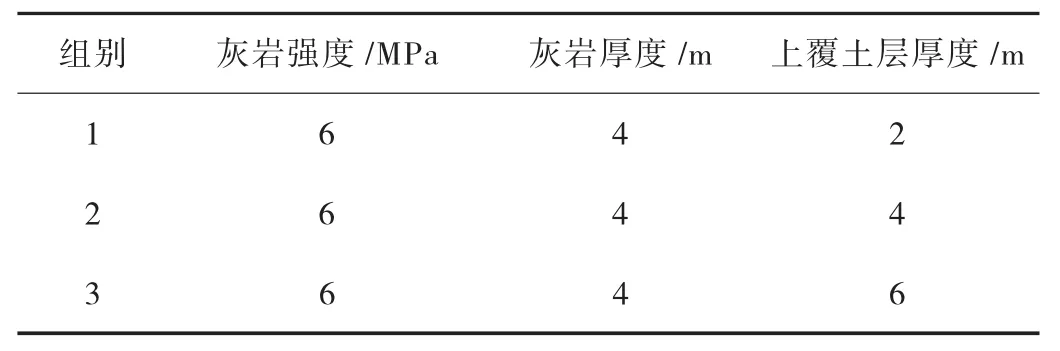

考虑此次模拟的现场模型较大,如按实际尺寸进行1∶1 全比例进行数值计算,考虑现有的计算机处理能力,每一次计算的步长较长,花费的时间会很长。为此,可根据需要结合相似比例进行适当的缩小。同济大学周健教授已通过模型试验结合PFC2D模拟结果验证了PFC 软件模型相似原理类似离心机原理,即:

式中:σ 为土体应力;L 为模型几何尺寸;ε 为土体应变;E 为土体弹性模量;μ 为土体泊松比;γ 为土体重度;φ 为土体内摩擦角;c 为土体黏聚力。

为尽可能地和现场试验类似,再加上考虑搅拌机与颗粒粒径尺寸需具有一定的尺寸差,因此采用1∶2的模型进行模拟。这样,在数值模拟过程中,需将重力加速度提高至两倍。此外,必须要建立合理的颗粒模型。颗粒模型应具有以下特点:

(1)能合理反映颗粒的基本特性,颗粒相比模型应足够小,这样才能忽略颗粒的尺寸效应。

(2)根据实际情况可做必要的简化,能用尽可能小的颗粒尺寸去模拟实际情况下的土颗粒,从而减少计算量。

考虑到上述原则,采用了圆形颗粒去模拟上覆土层,以及珊瑚礁灰岩。颗粒的尺寸根据与搅拌机钻头位置的距离不同采用了两种不同的尺寸:在搅拌机作用3 m 范围内的细颗粒最小为6 cm,最大为12 cm;离搅拌机较远的颗粒尺寸最小为12 cm,最大为24 cm。颗粒大小随机生成。这样既可以尽可能地减少颗粒数目,减少计算工作量。此外,靠近搅拌机对模拟结果影响较大的颗粒采用小尺寸,也使模拟结果更为准确。

2 影响因素分析及数值模拟分组

影响珊瑚礁灰岩地区三轴搅拌机可搅拌性的因素较多,如果综合考虑各个因素的相互作用显得较为复杂。珊瑚礁灰岩是三轴搅拌机搅拌的主体部分。因此,珊瑚礁灰岩的强度及厚度对三轴搅拌机的可搅拌性影响最大。其次,上覆土层的厚度会对下部珊瑚礁灰岩产生一定的竖向压力,间接地影响了三轴搅拌机的可搅拌性。为明确珊瑚礁灰岩地区三轴搅拌机可搅拌性,结合现场土层实际情况,将上述影响因素进行分组类比分析,详见表1~表3 所列。

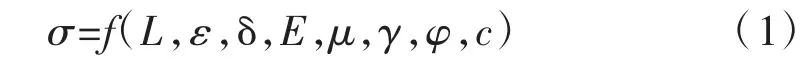

表1 珊瑚礁灰岩厚度变化的主要参数表

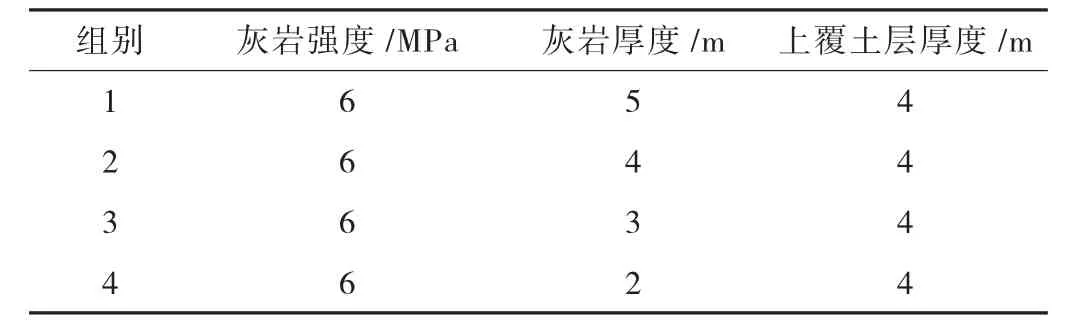

表2 珊瑚礁灰岩强度变化的主要参数表

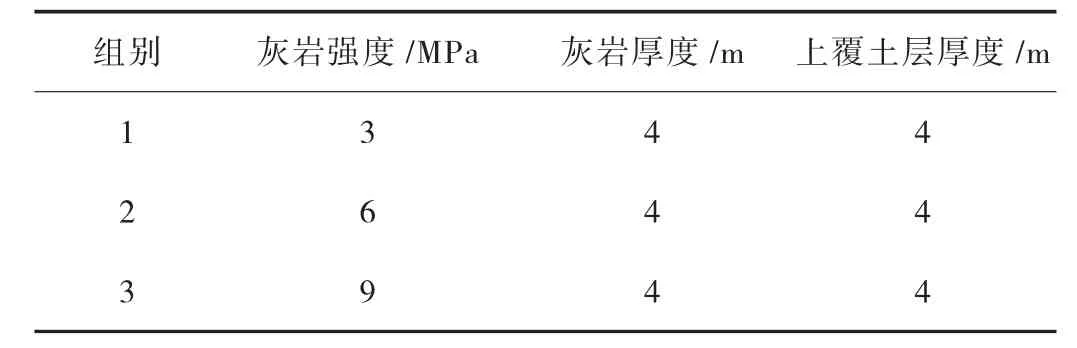

表3 上覆土层厚度变化的主要参数表

3 三轴搅拌机卡钻、抱钻条件分析

在整个数值模拟过程中,分别记录三轴搅拌机钻穿珊瑚礁灰岩整个过程中钻杆所受到的竖向应力及抵抗扭矩。由于提供三轴搅拌机向下移动的动力来源于其自身重力,因此当钻杆所受的竖向阻力大于三轴搅拌机自重时,搅拌机将无法继续钻进,继而出现卡钻的情况;当钻头附近的岩土层提供抵抗扭矩大于钻头自身的额定扭矩时,钻头也将会出现抱钻的不利情况[5]。

根据三轴搅拌机性能参数给出搅拌机卡钻的条件:

式中:F 为三轴搅拌机钻头所受的力;G 为三轴搅拌机的自重;W 为两台动力头的总功率;v 为钻头竖向钻进速度。

三轴搅拌机出现抱钻的条件如下:

式中:M 为三轴搅拌机受到的弯矩大小。

4 PFC3D 数值模拟结果分析

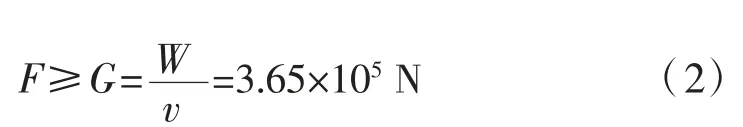

在模拟试验过程中,每计算1 000 步就记录一次三轴搅拌机与岩土体颗粒的相互作用颗粒分布图,以下分别给出几个典型阶段的颗粒分布图,见图1所示。

图1 典型阶段的颗粒分布图

4.1 珊瑚礁灰岩厚度的影响

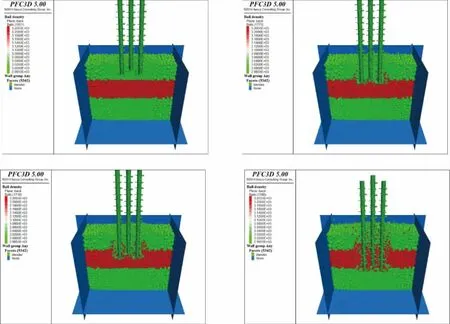

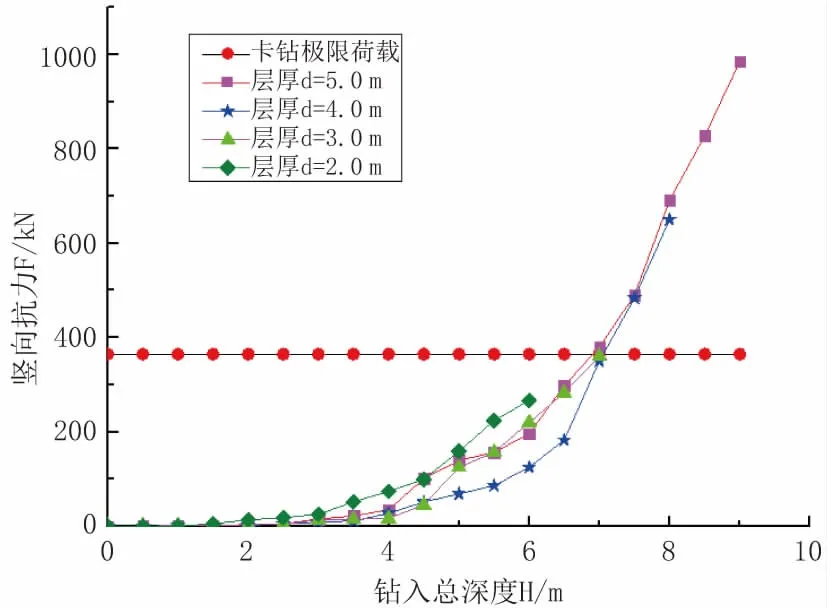

当灰岩强度为6 MPa、上覆土层为4 m 时,得到不同灰岩厚度条件下钻头钻进深度与三轴搅拌机竖向抗力及抵抗弯矩的关系,如图2 及图3 所示。

图2 灰岩厚度、钻进深度与竖向抗力关系图

图3 灰岩厚度、钻进深度与抵抗弯矩关系图

从图2、图3 可以看出,三轴搅拌机由于竖向动力不足的缘故在7 m 处出现下沉搅拌困难情况,但此时岩土体颗粒给予搅拌桩的抵抗弯矩不足以使三轴搅拌桩出现抱钻的情况,因此施工现场会出现三轴搅拌桩一直在转动却无法正常下潜的现象。随着钻头的长时间转动,钻头下方的岩石会渐渐损坏可在一定程度上得到一定的下潜空间。当三轴搅拌桩搅拌至7.5 m 时,搅拌桩会出现卡钻、抱钻情况,将无法进一步施工。

同时通过对比不同层厚的曲线图可发现,当珊瑚礁灰岩深度超过3.0 m 后,搅拌机钻头会达到其工作功率的极限状态。若超过3 m 则会出现卡钻、抱钻的风险,反之,则可顺利施工。

4.2 珊瑚礁灰岩强度的影响

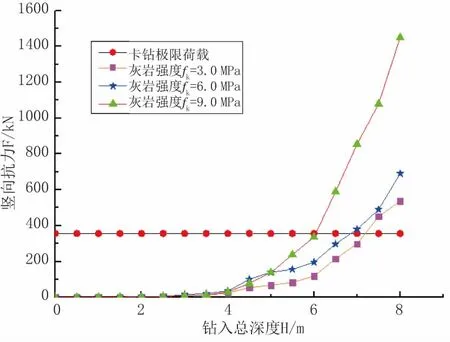

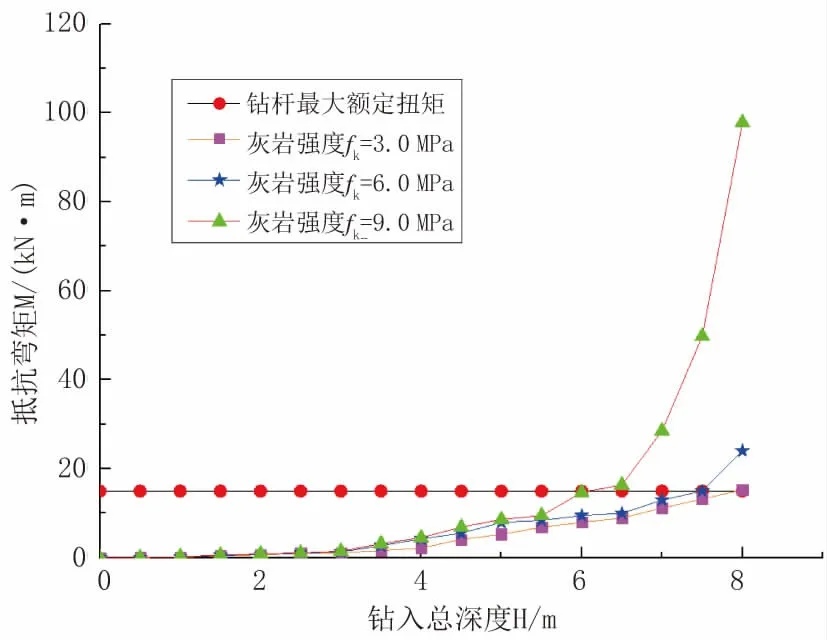

当灰岩厚度为4 m、上覆土层为4 m,得到不同灰岩强度条件下钻头钻进深度与三轴搅拌机竖向抗力及抵抗弯矩的关系,如图4 及图5 所示。

图4 灰岩强度、钻进深度与竖向抗力关系图

从图4、图5 可以看出,三轴搅拌机由于竖向动力不足的缘故分别在7.3 m、7 m 及6.0 m 处出现卡钻情况。由于三轴搅拌机功率不足,分别在8.0 m、7.5 m 及6.5 m 处出现抱钻情况。

图5 灰岩强度、钻进深度与抵抗弯矩关系图

4.3 上覆土层厚度的影响

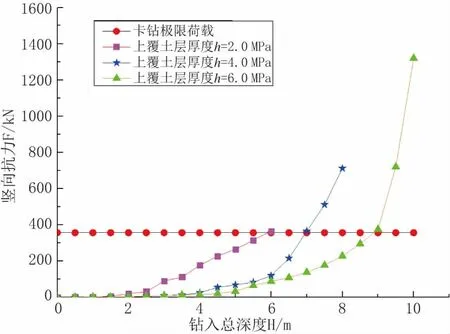

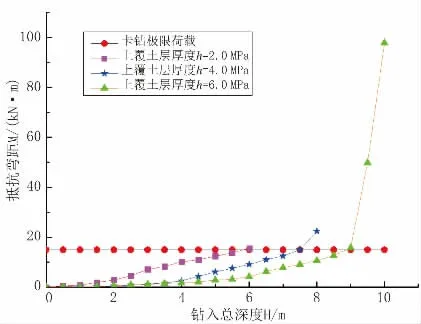

当灰岩强度为6 MPa、厚度为4 m,得到不同上覆土层厚度条件下钻头钻进深度与三轴搅拌机竖向抗力及抵抗弯矩的关系,如图6 及图7 所示。

图6 上覆土层厚度、钻进深度与竖向抗力关系图

图7 上覆土层厚度、钻进深度与抵抗弯矩关系图

从图6、图7 可以看出,三轴搅拌机由于竖向动力不足的缘故分别在6.0 m、7.0 m 及9.0 m 处出现卡钻情况。由于三轴搅拌机功率不足,分别在6.0 m、7.5 m 及9.0 m 处出现抱钻情况。

综合对比上述数值模拟结果来看,灰岩强度及厚度对三轴搅拌机搅拌性能影响最大。当灰岩强度超过4 MPa,厚度超过3 m 后,三轴搅拌机竖向抗力及抵抗弯矩达到其自身性能极限,会出现卡钻、抱钻情况。由于上覆土层相对于珊瑚礁灰岩而言土质较差,对于三轴搅拌机来说不足以限制其搅拌性能,都能打穿上覆土层,进入灰岩3 m 后才出现卡钻、抱钻情况。

5 模拟规律与现场施工情况对比

2013 年,在海南某工程三轴搅拌桩的施工现场,详细记录了三轴搅拌桩搅拌珊瑚礁灰岩层的施工过程。其中某一区域通过前期勘察获知详细地勘信息如下:上覆土层厚度约为4 m,珊瑚礁灰岩厚度约为5 m,强度为6 MPa。

三轴搅拌桩在上覆土层中搅拌时,分别在2.8 m和3.5 m 处出现两次搅拌桩较难转动的情况,但通过上提搅拌桩后再继续施打搅拌桩的措施,三轴搅拌桩得以继续施工并较易地打穿上覆土层进入珊瑚礁灰岩层。刚进入灰岩层时,三轴搅拌桩的竖向下潜速度开始减小,处于缓慢下降状态,在4.5 m 和6.3 m处出现了搅拌桩空转,竖向位移极小的现象。通过上提搅拌桩,运走部分较大灰岩的处理之后,搅拌桩顺利打入到7 m 左右处(即珊瑚礁灰岩深3 m 处)。此后三轴搅拌桩空转现象明显,竖向几乎没有位移,几乎没有下潜空间。通过多次上提和外运岩土渣后,三轴搅拌桩才有微小的下潜可能,而且下潜速度极慢,施工较为困难。直到搅拌桩打入到7.5 m 处,搅拌桩直接卡钻、抱钻,无法上提和继续搅拌。只能通过外力措施凿至珊瑚礁灰岩层外运阻碍搅拌桩施工的较大珊瑚礁块体,三轴搅拌桩才得以顺利上提。

根据现场的施工记录并对比数值模拟结果发现,该模拟成果与现场的施工日志记录内容较为符合。

6 总结

本文利用PFC3D离散元软件对珊瑚礁灰岩地区三轴搅拌桩可搅拌性能进行研究分析,并结合现场施工情况得到以下结论。

(1)对于含珊瑚礁灰岩地区影响三轴搅拌桩可搅拌性能的因素很多,珊瑚礁灰岩厚度、强度,以及上覆土层的性质对于三轴搅拌桩可搅拌性能的影响较大。

(2)结合离散元软件PFC3D将岩土体离散成不同大小的颗粒,并模拟出珊瑚礁灰岩厚度、强度,以及上覆土层厚度等影响因素影响下的三轴搅拌桩可搅拌过程,并分析出各个因素对于三轴搅拌桩可搅拌型的影响效应。

(3)通过PFC3D离散元软件的计算分析结果发现:珊瑚礁灰岩的厚度、强度对于含珊瑚礁灰岩地区的三轴搅拌桩的可搅拌性能影响极大,尤其是珊瑚礁灰岩强度的影响尤为明显,而上覆土层厚度的影响效应则较小。通过具体模拟数值发现,当珊瑚礁灰岩强度大于6 MPa,厚度超过3 m 时,在珊瑚礁灰岩层的三轴搅拌桩卡、抱钻的概率陡然增大。随着上覆土层厚度的增加,三轴搅拌桩卡、抱钻的概率则基本没有影响。

(4)在影响三轴搅拌桩可搅拌性的三因素中,珊瑚礁灰岩强度的影响效应为第一位的,珊瑚礁灰岩厚度为第二位,上覆土层的厚度的影响效应则最微小。因此,在实际施工过程中遇到性质较好的珊瑚礁灰岩层时,现场应做好预先处理措施,以免发生三轴搅拌桩卡、抱钻情况,造成施工进度延误和巨大的经济损失。