大跨度无中导洞分岔隧道反挖施工关键技术研究

2021-08-15林秀桂潘春辉

林秀桂,潘春辉

[上海市政工程设计研究总院(集团)有限公司,上海市200092]

0 引言

随着城市高速发展,地下互通立交分岔隧道结构越来越多,例如深圳横龙山隧道[1]、青岛胶州湾隧道[2]、杭州紫之隧道[3]等工程均有分岔隧道段。分岔隧道为地下互通立交的关键节点和设计施工重难点,对整个地下互通立交的建设起着控制性作用。

通常情况下,分岔隧道主要包含大跨度主隧道标准段、分岔渐变段、连拱段和小净距段。该隧道受力复杂,工序转换频繁,目前尚未形成确定的施工技术体系。分岔隧道常规的施工顺序采用顺作法,即开挖方向由大跨合流末端向最大跨度段、连拱段、小净距段依次施工。该方案优点在于施工断面逐步扩大、风险可控,主体结构断面易闭合,断面围岩受力形式明确,施工工序相对简单,二衬可及时跟进,安全有保障。然而受暗挖施工工艺特点影响,仅有隧道掌子面为施工作业面,各掌子面施工进度难以控制,特别是对于以矿山法施工的城市隧道,受限因素多,有时很难具备由大断面隧道段往分岔小断面隧道段施工的条件。

本文以深圳东部过境高速公路连接线工程为依托,结合工程现场实际,提出了地下互通立交分岔段无中导洞反挖施工的工法,解决了不具备由大断面隧道向分岔小断面隧道施工条件时,地下互通立交分岔矿山法隧道的施工问题。所建立的科学设计施工方法,可以使工程快速安全的实施,作为一种极具实用价值的技术资源,具有明显的社会效益和经济效益。

1 研究背景

1.1 工程概况

深圳市东部过境高速公路连接线工程西起爱国路立交,东西贯穿东湖公园,位于深圳水库下游。该工程I 标段暗挖隧道主要为下穿谷对岭实施段,其中北主线共776.19 m,南主线共784.75 m,ES 匝道共757.9 m,SE 匝道共364.9 m。

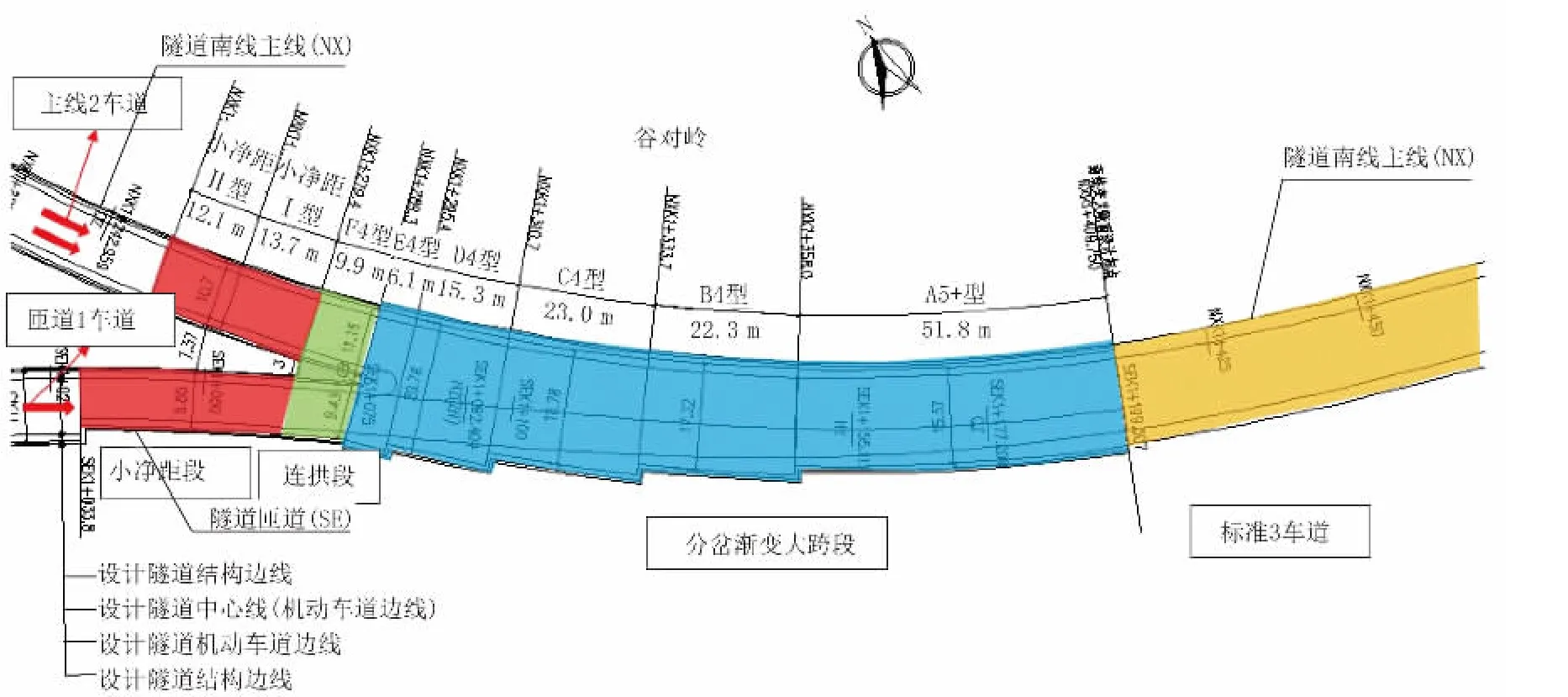

谷对岭分岔隧道的设计车道数为主线2 车道(3.5 m+3.5 m)+匝道设紧急停车带的1 车道(3.5 m+2.5 m)连续流。喇叭口分岔隧道设计采用多种断面形式渐近过渡的方式,主线由标准3 车道断面逐渐增大,通过渐变段增至大跨段最大断面,大跨段向外侧扩挖,与连拱隧道段相接;随着连拱中墙厚度的不断增大,与小净距隧道顺接,最后分岔为双线分离式隧道。南线谷对岭分岔段设A5+ 型、B4 型、C4 型、D4型、E4 型和F4 型共5 种衬砌类型,其中F4 型为复合式连拱衬砌。

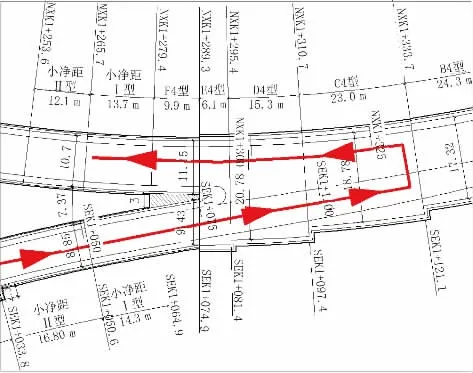

谷对岭分岔段平面图见图1。

图1 谷对岭分岔段平面图

谷对岭分岔隧道为交通分、合流点,该段处最大纵坡约2.8%。大跨段隧道拱顶埋深约26~84 m。

1.2 工程地质条件

谷对岭区域围岩较为破碎,有断层F6、F7、F8 通过,如图2 所示。断层带岩体主要表现为闭合裂隙极发育,岩体破碎,绿泥石化现象显著,岩体多具碎裂、碎斑结构,岩石多具碎裂岩化特征或为碎裂岩,通常不均匀分布角砾岩、糜棱岩化团块或薄夹层,微细矿物碎屑多为挤压破碎的绿泥石微粒,且裂隙多为绿泥石充填。

各断层分布情况具体如下:

(1)F6 断层:走向大致为东北偏北方向,倾向西北偏西方向,倾角约70°~75°,其推测断裂带宽度约30~40 m,与本工程主线及匝道呈小角度斜交。

(2)F7 断层:起始于深圳水库溢洪道西岸,往南经谷对岭,然后经黄贝岭北坡,至春风路东侧一带。断裂走向由南往北从北东50°逐渐弯转为北东10°左右,倾角约60°,推测断裂带宽度约30~40 m,横穿本工程主线隧道。

(3)F8 断层:断裂北段延伸到深圳水库溢洪道右岸,往南经谷对岭南坡麓,穿过沿河北路进入黄贝岭东南坡,抵达文锦路中学一带。断裂切过震旦纪黄婆山组、元古界混合花岗岩、中侏罗统漳平组(即塘厦组)等岩层。断裂走向由南往北为北东55°转为北东10°,为略向南东凸出的弧形,倾向北西,倾角50°~75°,推测断裂带宽度约30~40 m。

F7 构造破碎带岩体主要为碎裂岩夹糜棱岩,局部夹断层泥,断裂面附近岩体呈片理化条带状,矿物结晶定向拉长;F6、F8 构造破碎带岩体主要为碎裂岩、角砾岩,绿泥石化现象明显,岩质偏软,较易击碎,局部发育有糜棱岩薄层条带或断层泥。

分岔连拱段F 型衬砌及大跨段位于F7 主断层带内,覆土84 m,IV 级围岩地层。隧道开挖断面大,断面变化形式多,各类型断面纵向长度较短,施工工序转换较为复杂,且在大断面上方临近处还存在地下军事设施,施工难度极大。

谷对岭分岔段断层地质平面布置图见图2。

图2 谷对岭分岔段断层地质平面布置图

2 大跨度分岔隧道施工技术

2.1 技术原理

与顺作法相反,在条件不允许的情况下,可采用逆作法,即由主线(或匝道)小净距段(连拱段)向最大跨度段、大跨合流末段依次施工。该方案优点在于灵活多变,不受施工条件限制。但是缺点在于由小断面进入大跨度段,跨度及高度突变增大,常规的施工工法无法满足安全要求。

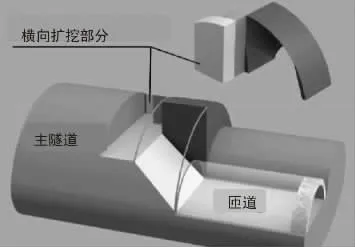

因此本节点设计采用无中导洞反挖施工方案,通过增设斜坡导坑爬坡至主隧道拱顶,而后横向扩挖形成主洞,再反挖扩挖逐步形成交界最大断面,并向两端施工,如图3 所示。将多断面跨度形成并浇筑二衬后,方可完成连拱段及小净距段。

图3 大跨段导坑横向扩挖施工示意图

对于连拱隧道,传统工法需单独开挖中导洞、施工中隔墙,再开挖两侧连拱断面,工序较复杂,如图4所示。由于本标段接东连线二标掌子面未提供,该节点无法采用从标准3 车道向大跨度段开挖的顺作法施工。现场考虑由SE 匝道进入分岔段,再由大跨段掉头反挖进入南主线。针对本节点,采用无中导洞工法施工连拱段隧道,即在隧道开挖SE 匝道的同时留出中墙施工空间,在单洞内浇筑中墙和衬砌结构,然后向前开挖至分岔大断面,再回挖南主线,浇筑衬砌结构。具体施工顺序见图6。

图4 常规连拱隧道开挖示意图

该技术方案解决了在城市分岔隧道施工中的工序复杂和施工难度大的问题,取消了诸多临时支撑,能够有效节约施工成本,简化施工工艺,给工人和机械设备提供更大的工作空间,提高效率,缩短工期,加快施工进度。

2.2 施工工艺流程

该方案的具体施工流程为:先行洞小净距段→无中导洞连拱段→扩挖导坑进入大跨度渐变段→横向施工横导洞→反挖施工大跨度渐变段→完成后行洞连拱段→完成后行洞小净距段。

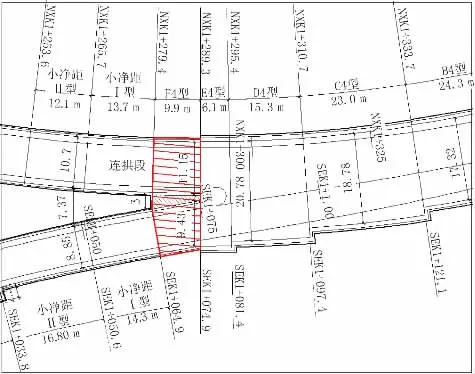

分岔大断面及连拱段平面图见图5,施工顺序平面图见图6。

图5 分岔大断面及连拱段平面图

图6 施工顺序平面图

2.3 技术要点

2.3.1 无中导洞连拱段施工

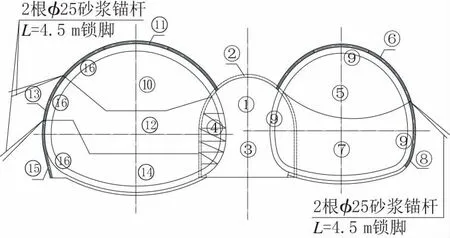

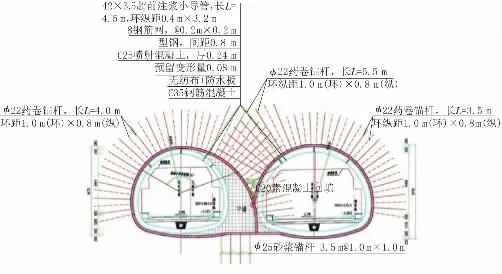

连拱段隧道采用无中导洞施工工艺[4],在两隧道中部设置了加强区,并且较小断面的隧道先行开挖,加强区混凝土厚度较大,使两隧道开挖断面面积相近。无中导洞连拱隧道衬砌设计图见图7。

图7 无中导洞连拱隧道衬砌设计图

连拱段开挖均采用光面爆破施工,爆破震速控制在1 cm/s 以下,短进尺、弱爆破,尽量减少对拱顶围岩的扰动,以便顺利实现调头,开挖进尺控制在每次1 榀。连拱中墙为钢筋混凝土结构,由于断面为异型,对异型初支进行加强处理,增加锁脚钢管和加强锚杆。

2.3.2 先行导坑进洞

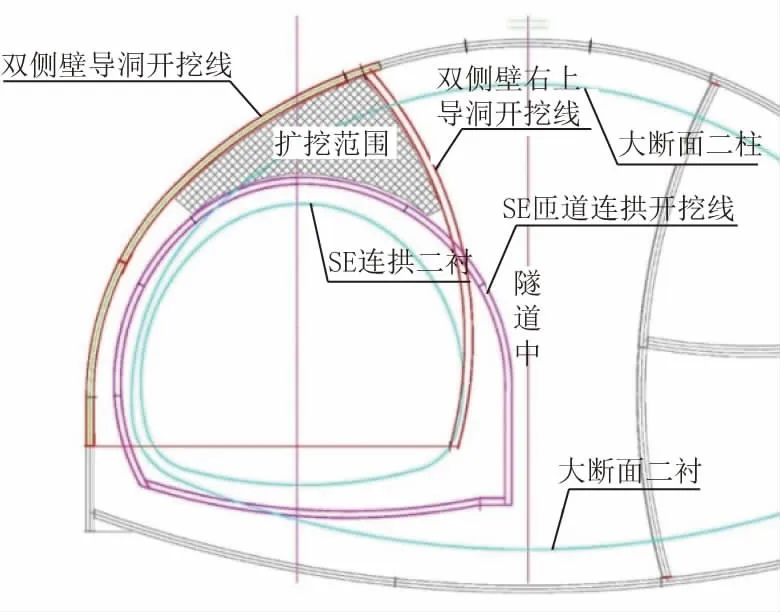

先行匝道隧道开挖轮廓(含中墙)与主线分岔大断面开挖轮廓断面一般会存在差异,见图8。

图8 匝道连拱先行洞与主洞横断面对比示意图

在大跨段E 衬砌类型段处,其双侧壁右上导洞开挖线最高处约比该处连拱段F 衬砌类型段最高处高3.1 m 左右,因此在隧道进尺时需要斜向上扩挖围岩,按照每前进约0.8 m,扩挖约0.6 m 高度为原则,通过5 榀将连拱隧道扩挖至双侧壁导洞顶部。具体施工工艺:延F 断面向E 断面逐层扩挖,扩挖5 榀后再向前正常施工5 榀即择机回头,将扩挖段5 榀钢架拆除并按正常施工补充钢拱架[5]。

2.3.3 先行导坑加强

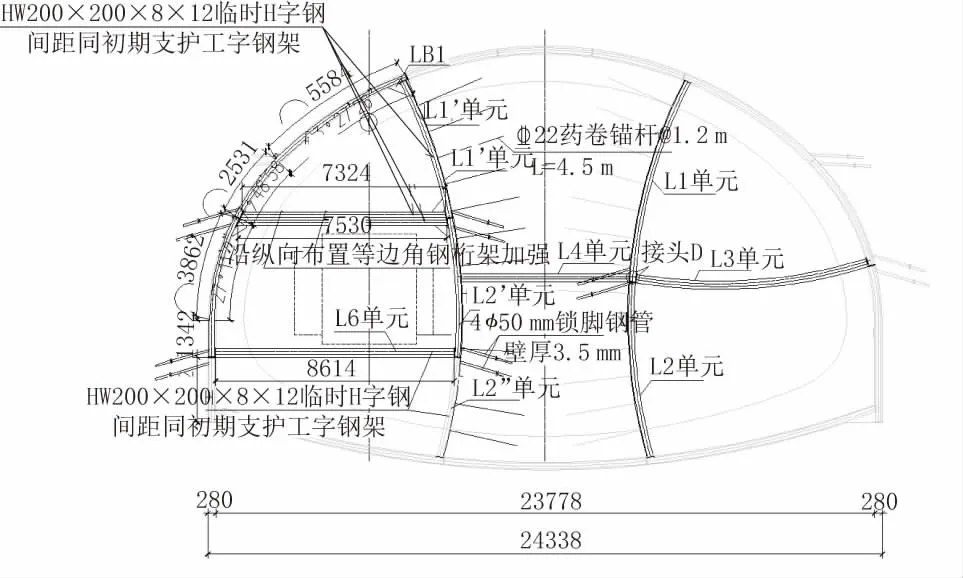

将大跨段E、D、C 双侧壁左侧上导洞扩大作为先行导坑,并采用加强钢架支护,以保证临时施工通道(见图9)。

图9 加强型临时支护钢架设计图(单位:mm)

先行导洞作为分岔段反挖施工唯一的材料、设备、人员进入通道及出渣通道,重要性高,且使用时间较长(预计半年以上),存在一定的安全隐患。该处围岩为F7 主断层通过位置,以构造岩为主,局部发育有糜棱岩,岩体破碎,构造岩破碎带中存在裂隙承压水,并具有沿构造破碎带定向富集的特征,围岩定级为IV 级。《公路隧道设计规范》(JTG D70—2004)A.0.5 中对围岩自稳能力有相关描述,对于IV 级围岩,当开挖跨度为5 m 时,一般无自稳能力,数日-数月内可发生松动变形、小塌方,进而发展为中-大塌方;埋深大时,有明显塑性流动变形和挤压破坏。在该方案中,导洞使用时间大于半年,远超围岩自稳时间,故须对其进行加强支护。

因此对导坑外侧永久支护和临时支护均采用HW200 mm×200 mm×8 mm×12 mm 型钢。考虑到导坑成型高度较高,高约10 m,且呈现非对称受力,侧向围岩收敛压力较大,因此在高度中部设置横向临时支撑,为双拼HW200 mm×200 mm×8 mm×12 mm 型钢,并用桁架角钢焊接连接。对于导坑底部采用HW200 mm×200 mm×8 mm×12 mm 型钢作为临时仰拱连接,以便对整个导坑形成封闭支护,确保支护体系维持较长时间的安全。

2.3.4 横导洞施工

在NXK1+325.7~NXK1+333.7 处设置横导洞,待C 加强型车行通道施工完成后,拆除左侧临时支护,安装2 条并列I20b 门式钢架加强型,由南往北施工。横导洞宽8 m,高约3.5~10.0 m,长11.9 m,采用门式钢架支护。门式钢架上方设置φ 50×4 m 超前注浆小导管,长4.5 m,纵距3 m;两侧及顶部设置药卷锚杆,长3.0 m,环距1.0 m(环)×1.0 m(纵);支架接头处设置直径50 mm、长4.5 m 的锁脚钢管。如图10 所示。

图10 横导洞门式支架平面设计图

3 大跨段隧道反挖施工有限元分析

3.1 三维模型建立

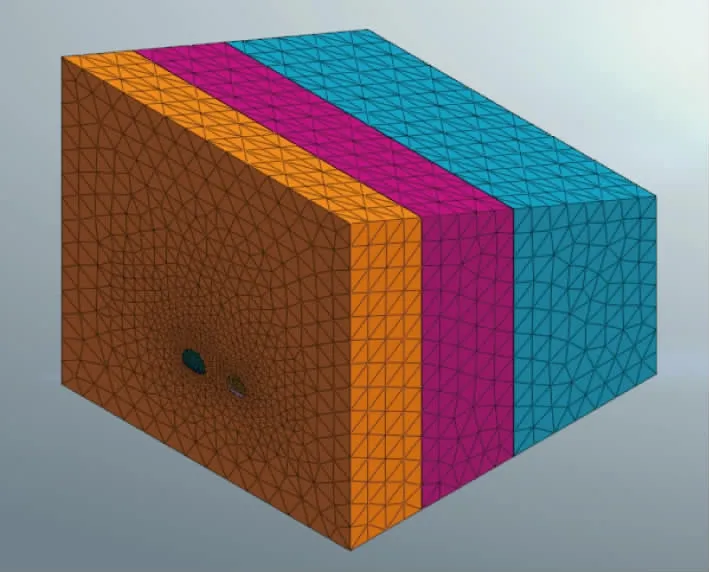

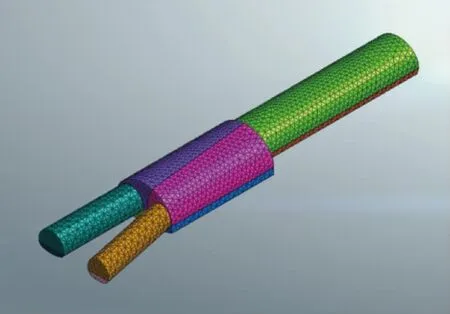

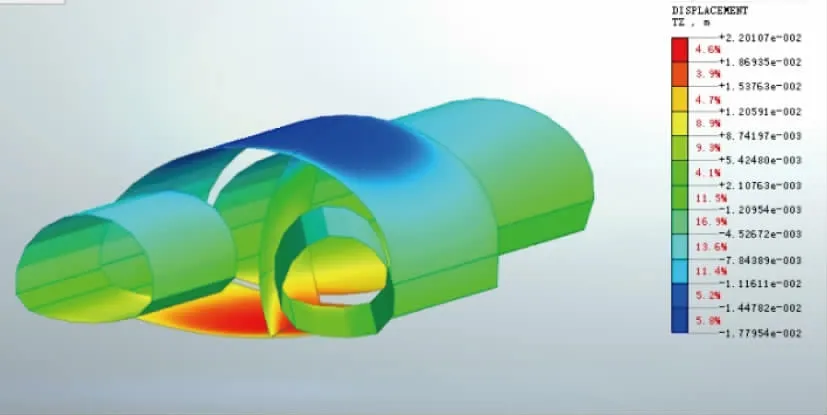

采用Midas-GTS 有限元分析软件,模拟隧道施工过程,针对大跨度分岔隧道设计施工关键点,分析隧道围岩和衬砌结构的位移场和应力场分布及变化。

根据现场施工工况,建立三维有限元计算模型对开挖方案进行数值模拟。模型选取宽度130 m,高度最大140 m,纵向长度150 m。整体三维有限元模型见图11,隧道分岔段三维有限元模型见图12。围岩材料采用弹塑性本构模型,破坏准则选用Mohr-Coulomb 准则,初期支护、中隔壁临时支护采用壳结构单元[6]。

图11 整体三维有限元模型

图12 隧道分岔段三维有限元模型

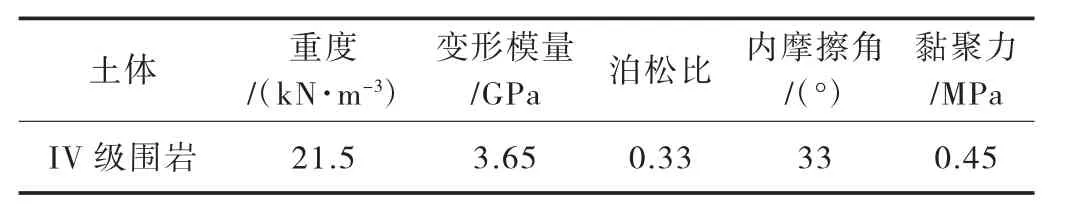

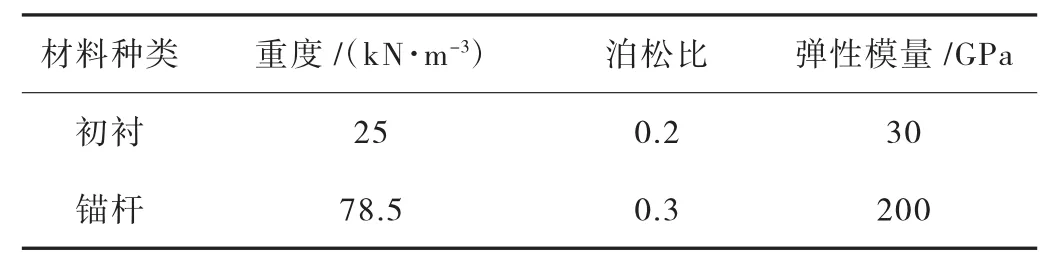

3.2 土体及材料参数

根据设计规范及相关地质资料,给出围岩和支护参数,见表1、表2。

表1 有限元模型计算参数表

表2 支护材料物理力学参数

3.3 计算结果和结论

按加强措施状态计算,隧道施工反挖后至连拱段,拱顶最大竖向位移为17.8 mm,位置位于大跨段D 断面,仰拱隆起最大约22 mm(见图13)。

图13 三维沉降计算云图

因此,根据数值模拟计算,隧道开挖采取先行加强导洞反挖施工方案,支护总体变形安全可控。先行导洞的临时支撑有较大侧向变形和集中弯矩,承受大跨段较大荷载,设计时需要对临时支撑进行加强[7]。

4 监测结果分析

结合隧道开挖施工方法,通过及时反馈监测数据来指导开挖施工,达到信息化施工的目的,确保隧道开挖安全。针对本工程关键节点,现场进行了专项监测实施方案,通过监测大跨度分岔段各施工节段的变形、围岩支护内力,确定施工掌子面推进时机并调整相关支护参数,保障了施工安全。

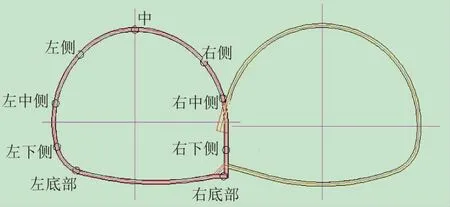

本工程监测点位布置示意图见图14。

图14 监测点位布置示意图

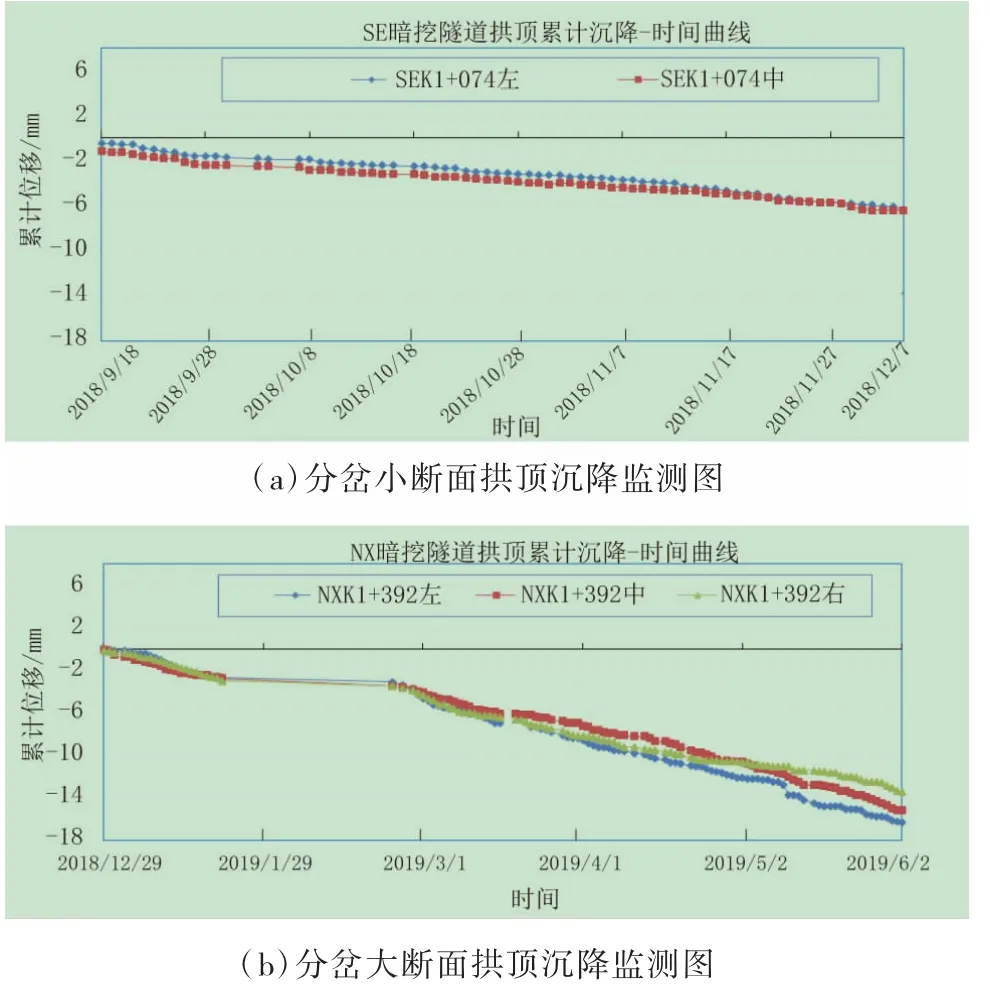

本文选取施工中主要的2 个关键断面,以及连拱段和大跨段的拱部位移数据进行分析。由图15 可见:连拱段拱部沉降约6.4 mm;大跨段拱部沉降约14.9 mm,与数值计算分析的数据基本接近,变形在可控范围内。由此说明,所采取的相关措施对控制开挖过程中的支护结构变形和稳定性具有较好的效果。

图15 隧道拱顶沉降曲线图

5 结语

本文基于深圳市过境高速公路连接线工程下穿谷对岭隧道大跨度分岔段,对不具备由大断面隧道段往分岔小断面隧道段施工的条件时,采用反挖法,分阶段完成由分岔小断面隧道往大断面隧道的地下立交分岔节点施工。解决了采用地下互通立交分岔节点矿山法进行隧道施工时,所存在的掌子面施工进度难以控制以及不具备由大断面隧道段往分岔小断面隧道段施工条件时分岔节点的施工问题,且各阶段的掌子面施工进度容易控制。综合而言,本施工方法增加的临时支护措施少、综合效益费用比高、可实施性高、施工难度低、工期较短,可大范围推广应用。