金相试样制备技巧及典型问题剖析

2021-08-15周枢宇

周枢宇

(武汉理工大学材料科学与工程学院,湖北 武汉 430070)

1 引言

金属材料的性能取决于材料的内部组织结构。为了研究金属材料的显微组织,第一步需制备好合格的金相试样。金相试样的制备是金相学的基础环节,是对材料领域进行科学研究的关键环节。试样要求在视场内磨面平整,组织清晰,无明显划痕、水印、杂质等缺陷。金相试样制备包括取样、磨制、抛光及腐蚀等环节,主要使用设备为金相显微镜、预磨机、抛光机。其中全国大学生金相技能大赛侧重于考验学生在磨制、抛光、腐蚀以及金相显微镜操作方面的熟练度和准确度,选用材料为20钢、球墨铸铁和工业纯铁。

2 金相试样制备技巧

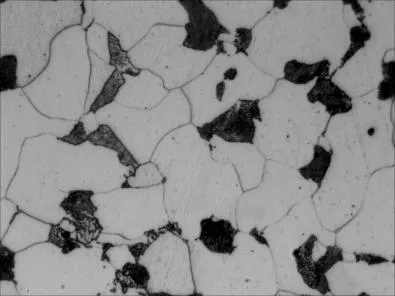

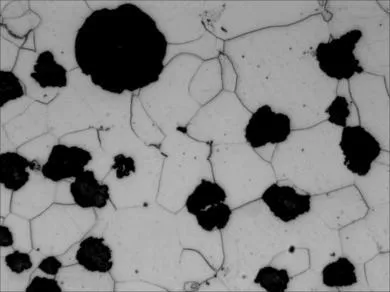

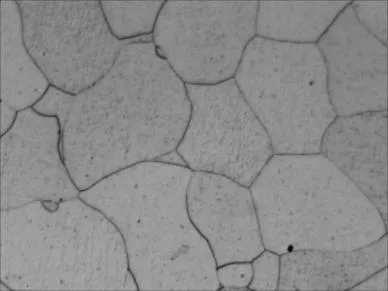

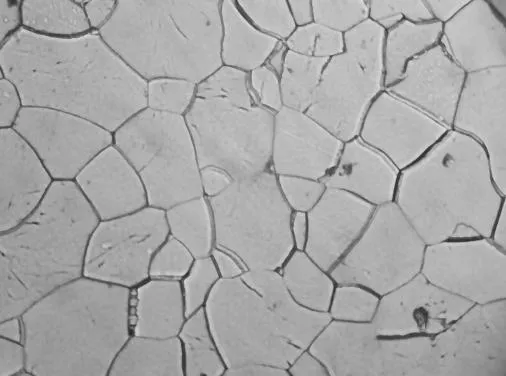

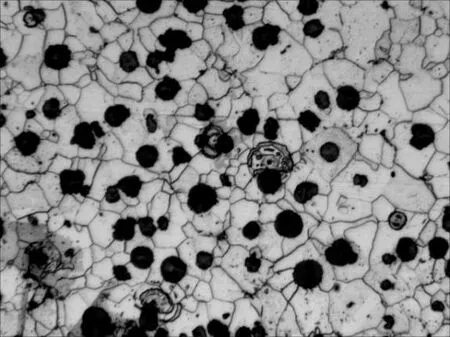

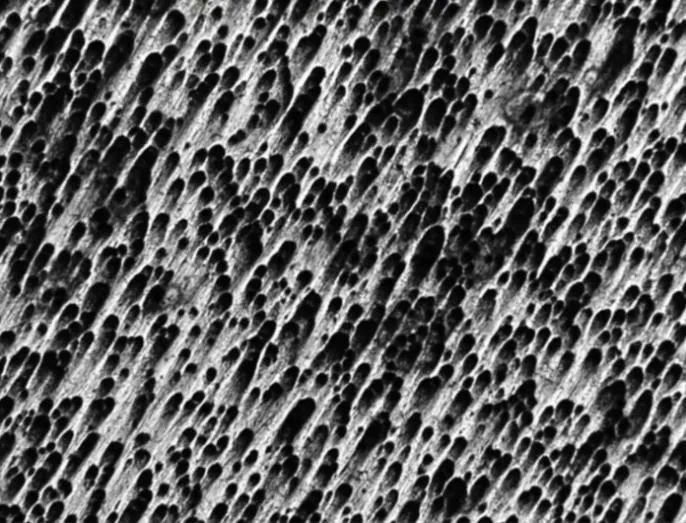

金相试样制备包括取样、倒角、粗磨、细磨、抛光、侵蚀和显微镜观察等步骤。优质的金相试样需要具备以下几点:①组织有代表性;②无假象,夹杂物、石墨不脱落;③无明显磨痕、麻点、水印等,各种金相组织如图1、图2、图3所示。下面简述金相试样制备的步骤和技巧。

图1 20钢金相组织(600X)

图2 球墨铸铁金相组织(600X)

图3 工业纯铁金相组织(600X)

2.1 倒角

磨制时首先要对试样进行倒角以防止在机磨或抛光时将砂纸及抛光布划破,以及防止试样飞出。笔者一般使用180#圆砂纸进行机磨倒角,倒角时拿稳试样,倾斜45°角,适当加力匀速转动,保证倒角时的效率,倒角宽度0.5~1 mm为佳,对于较软的试样如工业纯铁,可适当加大倾斜角度和倒角宽度,避免磨制过程中倒角大量磨损。比赛中倒角应在1 min内磨制完成。

2.2 机磨及手磨的方法

使用预磨机磨制时应打开喷淋装置,不断冷却防止试样过热。应给予试样适当压力,注意保持试样平稳,并时常径向移动。机磨的优点是效率高同时由于有水不断冷却,热量和磨粒不断被带走,不易产生变形层,但是不易控制试样的平整度,因此,推荐使用机磨倒角,手磨试样。

手磨试样时,先清洁砂纸上的杂物,再将砂纸平铺于洁净平整的玻璃板上。试样磨面朝下与砂纸接触,适当压力作用下匀速向前磨制。最好单向磨制,用力要均匀,平稳以免出现过深的磨痕,磨至磨痕均匀,全部朝向一致,有反光效果后换下一道砂纸。每换一道砂纸,都应对手、试样、砂纸、玻璃板进行清洁,防止上一道的砂粒带入产生粗大划痕。

2.3 试样的抛光

由于金刚石抛光膏抛光效率高,切削力强,出光快,且抛光后表面质量可达到精细镜面效果。抛光前,应清洗试样和手,将残余砂粒清除,防止其带入产生新的划痕。在开始转动抛光机之前,按需要在抛光盘半径1/2处挤入适量抛光膏,涂抹均匀,适当加水稀释,防止抛光膏飞溅。为保证抛光后清洗的方便性,抛光布中心尽量不要留有抛光膏。

初始抛光时,将试样置于抛光盘圆心附近,适应手感后将试样逐步外移至外圈抛光(2/3处),试样磨痕垂直于转动方向,适当用力按压,这可以保证较快地去除磨痕,间歇加水冷却同时保持抛光布湿度。随着抛光进行,试样磨面变光滑,压力应逐渐减小,并适当径向移动试样减少抛光布的局部磨损,保证充分接触抛光膏。

最后进行精抛,试样置于盘心附近,大量加水,清洗残留抛光膏后拿起试样转入流水冲洗,并迅速用无水酒精脱水,再用吹风机吹干。

2.4 试样的浸蚀

钢铁试样常用腐蚀液为3%~5%的硝酸酒精溶液,常用方法为浸入法、擦拭法和滴拭法。浸蚀过程中注意试样抛光面的变化,待其呈浅灰色或白色后立即用水冲洗抛光面终止并用无水酒精脱水,用吹风机斜向吹干试样表面。浸蚀过程中应小心谨慎防止腐蚀液触及皮肤(若皮肤接触到腐蚀液,应及时用水冲洗)。

2.5 显微镜观察

使用显微镜观察时必须保证手和样品干燥整洁,不能残留水、腐蚀剂、抛光膏等。检查电源连接、目镜和物镜的配置,仪器正常后可打开电源。通过显微镜能够清楚观察到试样的微观组织,好的试样在显微镜的观察下应组织清晰正确,有代表性,晶界明显,浸蚀均匀适度,无划痕、无麻点、无假象、无水渍、无坑点、石墨不脱落等。

3 典型问题分析

3.1 试样磨面出现多个平面或者有弧面

试样磨制中可能会出现磨面不平的问题,严重时产生多斜面,产生原因是磨制过程中施力不均。这种缺陷的组织图像特点是整个视场中只有部分区域组织清晰,如图4所示。

图4 球墨铸铁试样部分区域组织清晰

为避免此类问题,在磨制中需要单程磨制,轻按试样顶面匀速推动,时刻保证试样平稳,若有局部出现坡面则在此处适当增加力度。

3.2 组织中出现交叉划痕

组织中有交叉划痕可能是因为在前面砂纸的磨制中,有砂粒落到新砂纸上,或是玻璃板上的杂质未清理干净;若交叉划痕较多,则是后一道砂纸没有把前一道砂纸的磨痕完全去除。

为避免此类问题,需注意在准备砂纸时,每一张砂纸磨制前都应将玻璃板、试样和砂纸清理干净;每一张砂纸磨制时一定要注意将前一道砂纸的磨痕去除干净,可对光旋转观察有无方向不一致的磨痕。

3.3 组织中发现方向一致的微小划痕

若肉眼观察无明显划痕但用显微镜观察时发现方向一致的微小划痕,如图5所示,产生原因可能有三种:试样抛光的时间不足、抛光时抛光膏用量不足、手工磨制时有较粗的磨痕未完全去除。

图5 20钢试样中的微小划痕(300X)

出现这种问题时,需要重新从1 000#砂纸开始磨制,磨制完成后可对光旋转观察磨面查看划痕是否清除;适当增加抛光时间,增大抛光膏用量,为避免这种问题则需要制样者提升熟练度,熟练掌握抛光的时间和抛光膏的用量。

3.4 组织中晶界过浅且不连续

晶界过浅且不连续表明试样腐蚀时间过短,组织未完全显现。

用显微镜观察时发现试样晶界过浅,可重新腐蚀极短时间,时刻注意磨面颜色变化。

3.5 组织中出现双晶界或晶粒颜色过深

用显微镜观察时,组织中出现双晶界或晶粒颜色过深,也是一种常见的制样缺陷,如图6所示。

图6 工业纯铁试样中的双晶界

双晶界和晶粒颜色过深是腐蚀时间过长导致。若制样中发现此类问题,应重新从1 000#砂纸开始打磨,重新抛光浸蚀,严格控制腐蚀时间。要避免此类问题需熟练掌握腐蚀时间,浸蚀时需时刻注意磨面颜色变化。

3.6 组织中局部有环形水印或彩色斑点

图7 为球墨铸铁试样中的环形水印。这种缺陷产生的主要原因是清洗后试样水渍未去除干净,吹风机吹干后未去除的水珠留下环形水迹。若出现彩色斑点则是受残留液滴的影响。

图7 球墨铸铁试样中的环形水印

出现这种问题时需重新用1 000#砂纸开始磨制,再重新抛光浸蚀;注意清洗时要彻底,可用脱脂棉轻轻擦拭。

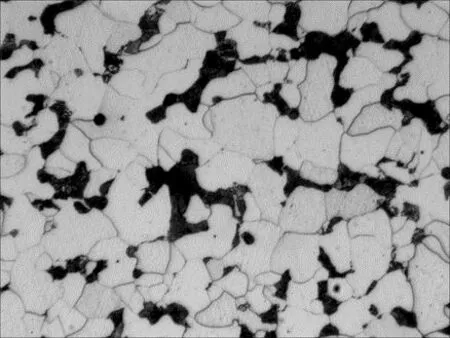

3.7 组织有拖尾现象

金相试样制备中,若操作不当可能出现组织拖尾现象,且以球墨铸铁等最为典型,如图8所示。这种缺陷是机磨或抛光中未改变方向,未旋转及径向移动试样导致的。

图8 球墨铸铁试样的石墨拖尾现象

为避免这种问题,在手工磨制试样时注意每换一道砂纸将试样旋转90°,在机磨或抛光时注意径向移动,抛光中途可以拿起试样旋转180°继续抛光,待磨面无肉眼可见划痕,可逆时针旋转适当角度继续抛光。

4 结论

金相试样的制备是显微组织检验中一个极其重要的环节,随着材料领域的不断发展,金相试样制备技巧和效率需要不断改善和提高。制备优质的金相试样,每一个环节都需要精益求精,每一个步骤都需要反复试验、不断探索、勤于总结。只有通过不断的试验,对试样金相组织进行合理分析,不断改正操作中的疏漏,才能不断进步,熟练掌握金相制备的方法与技巧。