基于NX_Nastran的汽车大型冲压件静力分析和优化

2021-08-14李伟

李伟

摘要:本文以某车型的前门内板为研究对象,利用NX_Nastran软件对前门内板进行合理的网格划分生成为有限元模型,再对该模型进行静力分析,比较不同摆放方式的差异,找出其受力变形区域,对基准点进行优化。关键词:静力分析;网格划分;基准;重力变形;NX;检具;GD&T

中图分类号:U463.8 文献标识码:A

0引言

汽车的门内板作为大型冲压件,绝大多数整车厂商都是自己开发GD&T(Geometric Dimensioning and Tolerancing,几何尺寸和公差)图纸和检具,对内板上的玻璃导轨安装点(影响玻璃升降异响)和型面轮廓度要求很高。因此门内板的基准设计和摆放方式非常重要,不同的基准设计和摆放方式会影响内板上的安装孔和型面检测准确性。

本文采用NX_Nastran软件对某车型的前门内板进行有限元静力分析,对不同的摆放方式、基准设计进行求解,然后分析求解结果,以静力变形最小为目标进行优化,以期达到基准设计最优方案。

1前门内板的基准分析

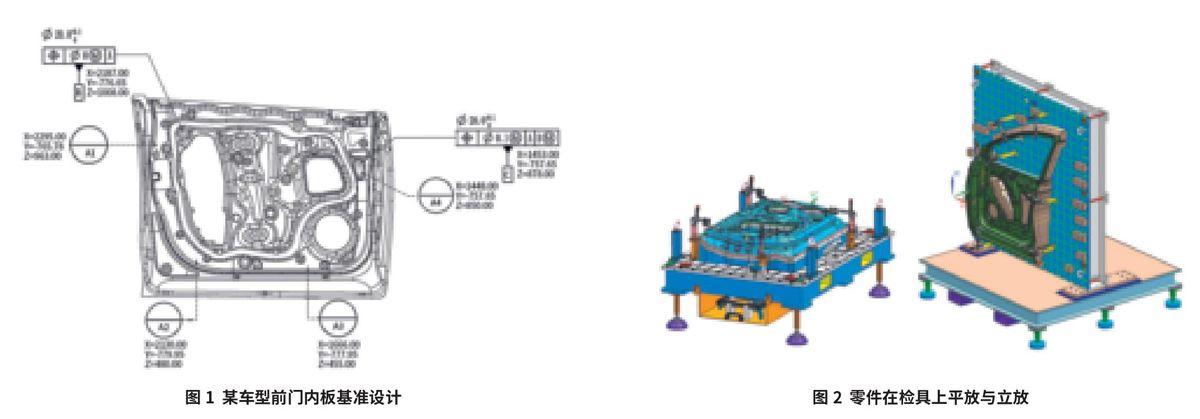

某车型的前门内板GD&T图纸基准开发如图1所示。在GD&T开发过程中,基准选取我们都遵循“N-2-1”原则来限制零件的6个自由度。

“N”一般为零件投影面积最大面上选取的N个主基准点,以限制3个自由度。随着零件大小、结构的不同,N的数量也不同,不能太多也不能太少。多了的话就有可能把变形回弹的面强行夹紧产生误差;少的话有可能会支撑不足导致型面下塌。“2”为次基准,用来定位限制2个自由度;“1”为第三基准,用来固定限制零件的旋转,限制1个自由度。

有孔的零件基准点一般选取孔或者销。在本案例中选取A1、A2、A3和A4这4个坐标点为基准点,B、C这2个基准孔,这样就完全限制住了X/Y/Z向6个自由度。

设计好前门内板的基准之后,零件在检具上的摆放如图2所示,按照立放、平放2种采用比较多的摆放方案,来比较受到的静力差异。

2建立有限元模型

2.1 NX_Nastran简介

NX_Nastran是由西门子公司研发的高级计算机辅助工具,全球众多的机械厂商都采用该工具进行设计与优化。NX_Nastran分析设计包含应力、位移、振动、波动、温度和磁场等方面。该工具进行网格划分、添加载荷、定义材料及定义约束等,能够制定特殊有限元分析模型,支持通用工程仿真。

2.2前门内板3D模型创建

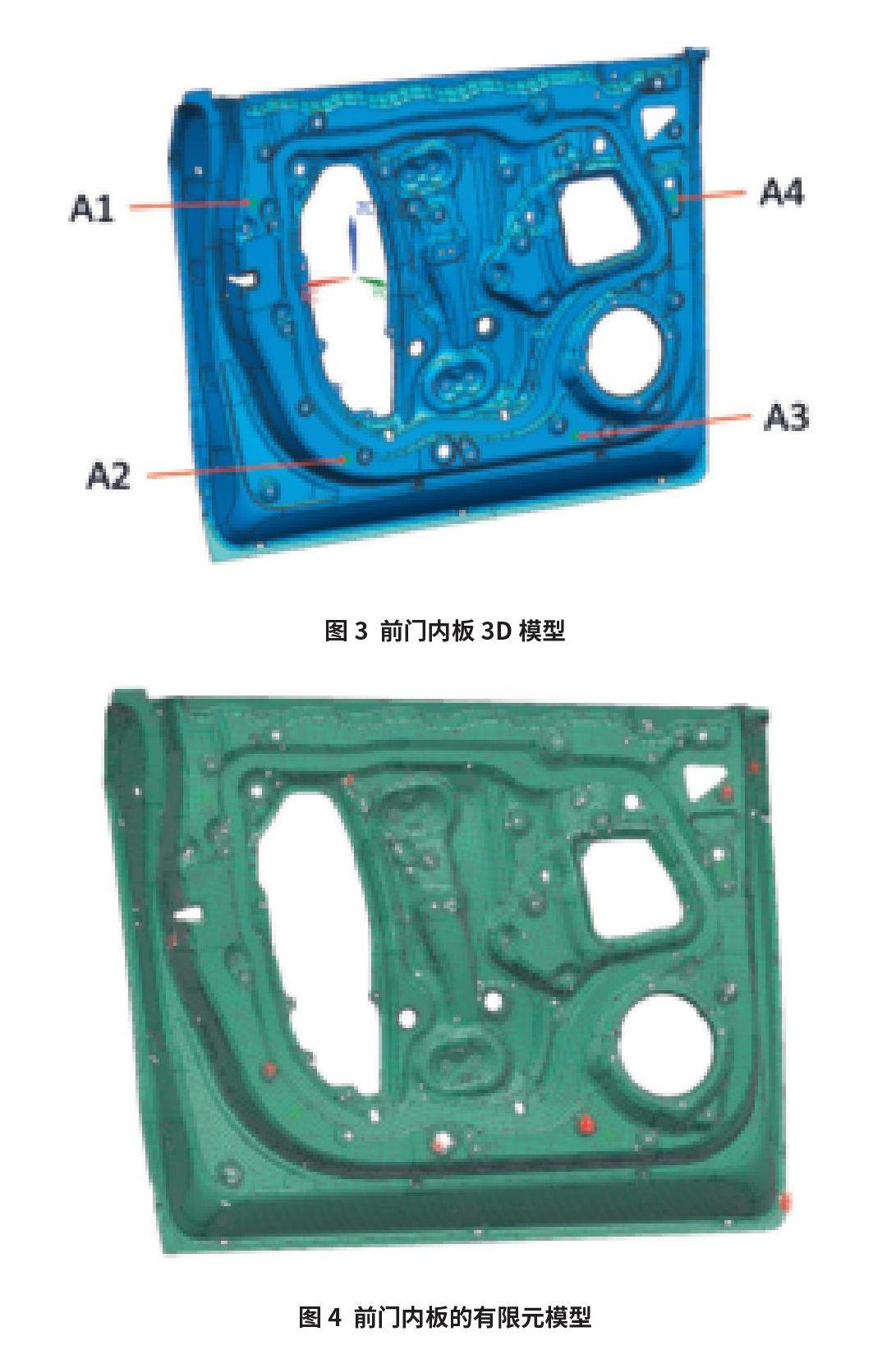

先创建前门内板的3D模型,基准坐标轴和A1~A4基准点如图3所示。坐标轴上下为Z轴,前后为X轴,左右为Y轴,按照GD&T图纸在3D数模上选取4个基准点。

将创建好的前门内板3D数模用stp格式导出来,注意要把整个部件包括点都选中,否则会缺失基准点。

2.3创建前门内板有限元模型

将刚导出stp格式的前门内板数据导入到NX_Nastran软件,对整个几何模型采集中面,然后采用精度较高的多面体单元把中面划分网格,设置多面体单元大小为8mm进行网格划分,经过软件计算后划分的网格单元数目为17110个。在处理完后可能会有极少数由于3D模型数据问题显示为红色的不闭合的网格单元,我们需要把这些不合格的网格单元删除,最终有限元模型如图4所示。

3前门内板的静力分析求解

3.1前门内板结构特点分析

从前门内板的3D数模可以看出,前门内板是由板材经过模具拉延、冲孔等冲压工艺加工而成。整体料厚均匀,结构平整,重心位置居中,受力也比较均匀。

3.2前门内板板材的力学性能

该车型前门内板采用的板材来自宝钢,牌号为DC56D+Z的超深;中热镀锌板。该板材具有良好的焊接性、涂着性、耐热性和耐腐蚀性,其力学性能如图5所示。

3.3建立解算方案(solution)

3.3.1添加约束条件

我们按照产品GD&T图纸上的基准信息对有限元模型添加自定义约束(图6)。

3.3.2添加载荷

按照平放及立放2种方案可以看出,这两种方案静力(即重力)对零件的影响是不一样的。平放的静力载荷是-Y向,立放的静力载荷是-Z向,因此我们按照这2种方向建立2个解算方案1和2,指定矢量分别为-Y和-Z(图了)。

3.4方案求解

我们把约束条件和重力载荷添加到有限元模型的解算方案之后,对2个方案进行求解。

当静力方向为-Y向时,即前门内板为平放在检具上的状态,中间偏上区域由于静力影响偏差达到了0.3 mm,结果较差(图8)。

当静力方向为-Z向时,即前门内板为立放在检具上的状态,零件整体变形情况非常少,只有中间下部的法蘭边有一点变形但是不超过0.1mm,结果较好(图9)。

4前门内板的基准优化

从2种求解结果可以看出来,把零件平放的方案1在中间偏上区域存在0.3 mm的变形,零件立放的方案2相比方案1整体变形非常少,因此我们需要对方案1进行优化。优化方案为:在中间偏上区域增加1个基准点A5作为解算方案3,然后对方案3进行求解,求解结果如图10所示。可以看出,增加了A5基准点的方案3相比方案1,大面的变形量已经从0.3 mm改善至0.1mm,改善较大。

从这3种方案可以看出,方案1变形较大,不予采纳。我们可以采用方案2或者方案3,这2种方案的变形量都在要求范围内。

5结束语

本文利用NX_Nastran软件,以某车型前门内板为例通过有限元解算器进行静力分析,分析了基准点的布置、零件的摆放方式选择。为保证零件的变形量,对超差的基准方案进行优化,结果表明优化后的方案变形达到了我们的设计要求。