缸体轮廓度超差问题浅析

2021-08-14朱振杰潘东华温倔

朱振杰 潘东华 温倔

摘要:缸体是发动机的骨架,其内外安装着发动机的所有主要零件和附件,工作条件十分恶劣。它要承受燃烧过程中压力和温度的急剧变化以及活塞运动的强烈摩擦,而缸体底面轮廓度超差会影响发动机安装油底壳的密封效果,严重时会导致漏油。为了提升发动机缸体加工质量,对影响底面轮廓度超差因素进行分析,找出导致底面轮廓度超差的原因。

关键词:缸体;底面;轮廓度;加工底面;夹紧力;定位面

中图分类号:U466 文献标识码:A

1轮廓度的定义

所谓“轮廓度”,是指被测实际轮廓相对于理想轮廓的变动情况。这一概念用于描述曲面或曲线形状的准确度。

2问题描述

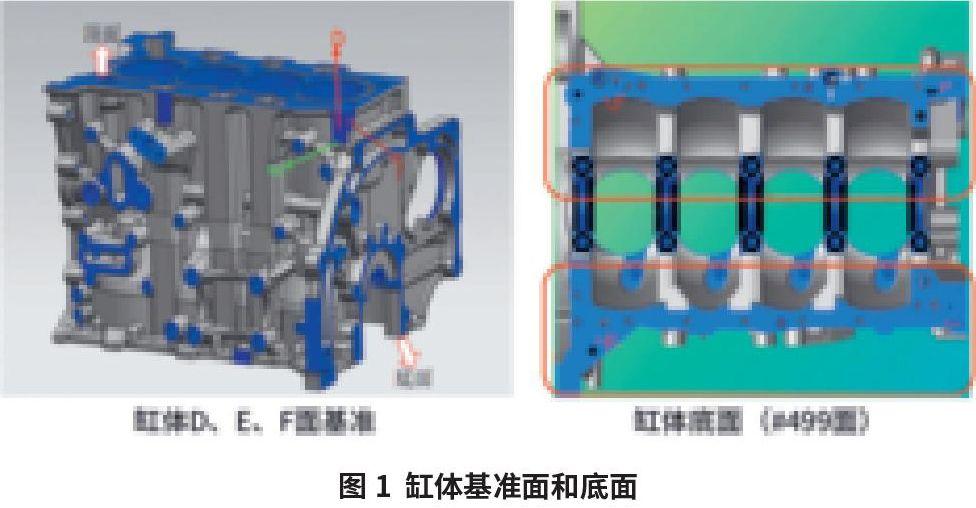

缸体底面是以来料毛坯的DEF面为基准进行加工的(图1)。轮廓度要求,相对于毛坯基准DEF面,PS=0.1 mm。缸体线自投产以来,加工中心机床OP10加工底面(报告代码#499面)轮廓度不稳定(图2),换新刀加工首件差异大,局部多切和少切无规律,严重影响正常生产,造成不必要的返修和报废。

3分析影响轮廓度超差因素

针对底面轮廓度超差问题进行头脑风暴,根据人、机、料、法、环分析造成加工超差的因素有了项。

3.1对毛坯来料尺寸进行监控

每月抽检不同批次零件送三坐标测量毛坯DEF基准,分析轮廓度超差件与毛坯尺寸的关联性。抽检的零件DEF基准未发现有超差情况,因此零件DEF基准不是影响轮廓度超差的要因。

3.2对零件材质进行分析

零件材质过硬会导致切削阻力增大,加工容易变形。产线对加工的毛坯硬度进行抽检,切割轮廓度超差的零件,检测其硬度是否超出要求范围(表1)。从检测结果分析,零件材质不是影响轮廓度超差的要因。

3.3对加工设备主轴跳动进行分析

加工设备的主轴跳动如果超差,将会造成加工轮廓度超差。测量4台相同加工设备的主轴径向、轴向和端面跳动,测得的数据全部在要求的范围内(图3),因此主轴跳动不是要因。

3.4切削刀具分析

加工该表面的刀具,都是由刀具调刀主管确认调刀精度后送到生产线使用。使用放大镜检查加工超差的多把刀片,未见有明显磨损(图4),刀片尺寸均在合格范围内。刀具在磨损很小的情况下也存在轮廓度超差,因此不是要因。

3.5机床夹紧力不足分析

机床夹紧力不足,将会造成零件在加工时的移动,从而影响加工精度。加工零件的机床要求夹紧力在6~8 MPa,检查机床夹紧力为了MPa,在合格范围内。由于OP10加工零件底面余量3.000mm,切削力相对较大,连续跟踪10件加工夹紧情况,出现有2件位移情况。因此,夹紧力不足会导致加工距离有偏差。

3.6机床夹具定位块高度分析

机床夹具的3个定位块决定了工件夹紧后的倾斜度。测量机床夹具定位块,发现机床夹具定位块l相对夹具标准高0.005 mm,定位块3相对夹具标准低0.025mm,机床夹具上2个定位块高度最大相差0.030mm(图5),而標准要求≤0.020 mm。根据测量定位块的高度得出工件夹紧后成倾斜的姿态,A1/A2面较A3/A4面前倾(图6),零件加工时A1/A2面就会比A3/A4面多切,因此定位面高度差超出范围是要因。

3.7切削参数分析

团队重新分析了原加工参数的合理性。原底面加工参数为,进给速度F=2376 mm/min,铣削转速S=550r/min,验证中将底面的进给速度和铣削转速更改成F=2950 mm/min,S=900r/min。更改参数前后对比,检测加工参数提升后对轮廓度的影响,发现轮廓度最大变化为0.003mm,所以加工参数设置不合理不是主要原因。

4处理方法

通过头脑风暴,分析影响底面轮廓度加工超差的原因,为机床夹紧力不足和机床夹具定位块高度超出标准。

(1)针对将机床夹紧力不足问题,将加工机床的夹紧力由7MPa调大至8MPa(图了),连续跟踪5件轮廓度,测量结果有所改善。

(2)将定位面3垫高0.020mm,缩小机床基准块高度差,确保工件装夹不倾斜。

通过调大机床夹紧力和缩小机床定位面高度差,从而降低缸体底面轮廓度超差的概率。措施实施后,加工数据稳定,返修和报废工件数量明显下降(图8)。

5结束语

本文从实际案例出发,针对缸体底部轮廓度超差问题进行详细的分析和验证,最终解决了超差的问题。后续我司会根据制造经验不断提升发动机缸体的产品质量,为用户制造出质量更好、更完美的产品。