不锈钢焊接式烘筒的质量问题探讨

2021-08-14张辉

张辉

(江苏省特种设备安全监督检验研究院泰州分院,山东 泰州 225500)

不锈钢焊接式烘筒由于其易清洗维护、传热效果好、筒体表面光滑、能承受内压等优点受到广大用户的青睐,在纺织、印染等行业得到了广泛应用,且量大面广,但是,不锈钢焊接式烘筒也是压力容器的一种,属于特种设备,关乎着人民的生命和财产安全,其安全质量问题不容忽视。本文就一起不锈钢焊接式烘筒的质量问题进行了分析和讨论,并提出了自己的见解和建议。

1 质量问题总体概况

1.1 烘筒主要技术要求

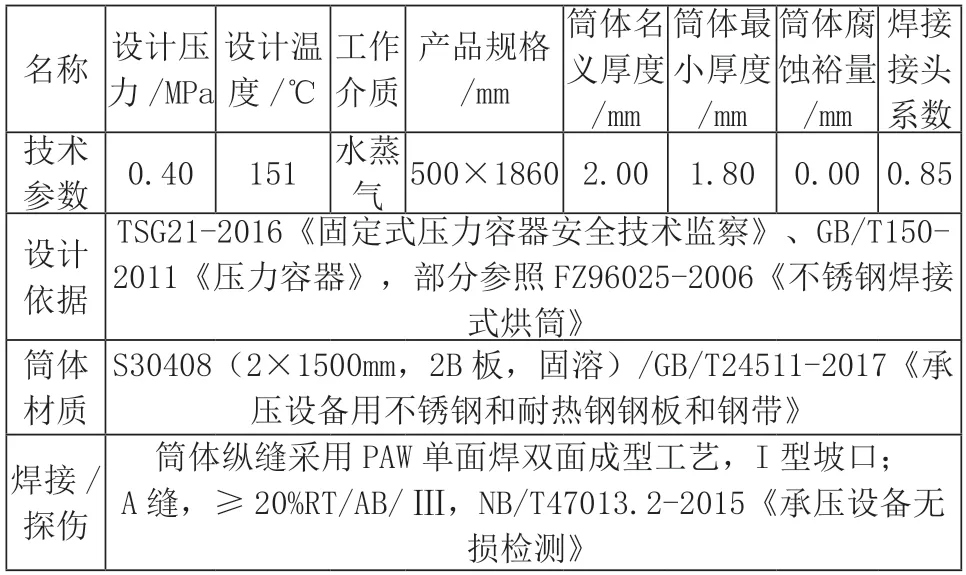

某烘筒厂生产的一批不锈钢焊接式烘筒遭到客户的质量投诉,质监稽查部门会同特种设备监察部门启动了质量问题调查程序。该批次烘筒设计技术参数如表1 所示。

表1 不锈钢焊接式烘筒设计技术条件

1.2 质量问题详情

该批烘筒经检验合格并取得特种设备制造监检证书后交付客户,客户在验收时对这批烘筒进行了抽检,并对抽检的该台不锈钢烘筒进行多点壁厚测量(测量数据如表2 所示),发现筒体有一点实测壁厚1.78mm,小于设计最小厚度1.80mm,其余各点均在1.80~1.85,认为该产品不合格,遂向制造单位和当地特种设备监察部门投诉。

表2 筒体(名义厚度2.0mm)壁厚测量数据

经监察部门、监检机构、制造单位和使用单位确认后一致认为:该台不锈钢焊接式烘筒筒体厚度不符合图纸规定的设计最小筒体厚度及FZ96025-2006《不锈钢焊接式烘筒》标准中第4.8 条关于筒体厚度的要求,存在质量问题。

1.3 质量问题原因分析

1.3.1 材料方面

该批产品使用的板材为正规钢厂生产的牌号为S30408的2.0×1500mm、2B 板,供货状态为固溶,其相关技术指标符合GB/T25411-2017 的规定,并按照GB/T150.4-2011 中第5.1.2 条的要求复验力学性能合格。

1.3.2 设计方面

(1)设计标准的符合性。GB/T150.1-2011 中第4.3.7条规定,高合金钢制压力容器的壳体加工成型后不包括腐蚀裕量的最小厚度一般应不小于2.0mm。该条文并未禁止壳体成型后最小厚度小于2.0mm,所以该不锈钢烘筒筒体设计最小厚度为1.80mm 是符合GB/T150-2011 中该条要求的,并同时符合FZ96025-2006 中第4.8 条关于筒体内径小于570mm,公称宽度小于等于2200mm 时,准许其最小厚度大于等于1.80mm 的要求。

(2)强度校核。利用GB/T150.3-2011 中第3.3 条进行内压圆筒强度校核。

式中,δ为筒体计算厚度,mm;Pc为计算压力0.51MPa;Di为内径500mm;[]tσ 为设计温度下筒体材料的许用应力137MPa;φ 为焊接接头系数0.85。

由公式(1)可计算出筒体计算厚度δ=1.10mm,小于筒体设计最小厚度1.80mm,由于腐蚀裕量为0mm,所以该设计的筒体强度是符合GB/T150-2011 标准要求的。

综上,该不锈钢焊接式烘筒在设计方面是符合要求的。

1.3.3 制造方面

式中,δe为烘筒制造成型时筒体实测壁厚,mm;δ1为筒体名义厚度,mm;C1为钢板负偏差,mm;C2为腐蚀裕量,mm;C3为加工成型减薄量,mm。

(1)材料负偏差。在实际制造过程中,企业为了节约成本,往往采用负偏差较大的钢板,由上述钢板材料信息,根据GB/T24511-2017 中第5.1.2.4 条表4 可知,其厚度负偏差可为0.10mm。

(2)加工成型减薄量。①辘圆减薄及保证筒体粗糙度的抛光减薄,如果不加控制,减薄量可达0.20mm,甚至更薄。②焊接形成的错边、咬边等缺陷打磨及返修减薄,如果焊接成型时产生错边、咬边等焊接缺陷,造成的打磨及返修减薄更是加剧了筒体有效厚度的减少。③烘筒在制造流转过程中造成的碰伤、划伤等机械损伤打磨、修复减薄。

由公式(2)可知,如果不控制加工成型减薄量和钢板负偏差,筒体的有效厚度极易小于设计最小厚度要求,造成产品不合格。

1.3.4 检验方面

该厂检验人员质量把关不严,检验工作不认真,测厚仪未定期校准保养,测点布置不合理,未重点测量易减薄部位,并未在产品从投料到加工成型制造流转过程中的重要节点进行系统有效检验,导致不合格产品出厂,并被客户投诉。

由以上分析可知,该台不锈钢焊接式烘筒的质量问题主要是原材料控制、制造加工过程控制和检验控制不当造成的,设计方面是符合要求的。

1.4 制造厂整改措施

针对该类型的质量问题,制造厂采用名义厚度2.5mm 的S30408 不锈钢板代替原2.0mm 的S30408 不锈钢板,来确保不再出现此类问题。产品制造完成后,经测厚仪多点多部位测量数据如表3 所示,其结果是符合设计要求和产品标准筒体壁厚大于等于1.8mm 要求的。

表3 筒体(名义厚度2.5mm)壁厚测量数据

2 对制造厂整改措施的不同见解与建议

2.1 对其整改措施的不同见解

用厚板代替薄板是解决了不锈钢焊接式烘筒成型后筒体厚度不符合设计最小壁厚要求的问题,但是,同时也有不妥之处:使用厚板代替薄板增加了制造单位的材料成本;使用厚板代替薄板使该不锈钢焊接式烘筒在工作中的传热效率降低,增加了使用单位的能耗成本;该种不锈钢烘筒使用数量众多,是一个成熟的产品,经大量使用案例和试验验证,其强度能够得到保证并确保安全使用,若控制得当,筒体采用名义厚度2.0mm 不锈钢板是可以保证其最小成型厚度不小于1.8mm 的;这与TSG21-2016 中第3.1.7 条中关于选材经济性和节能降耗原则不符,压力容生产制造时,应在充分考虑安全的同时也要兼顾经济和节能。

2.2 解决问题的关键措施

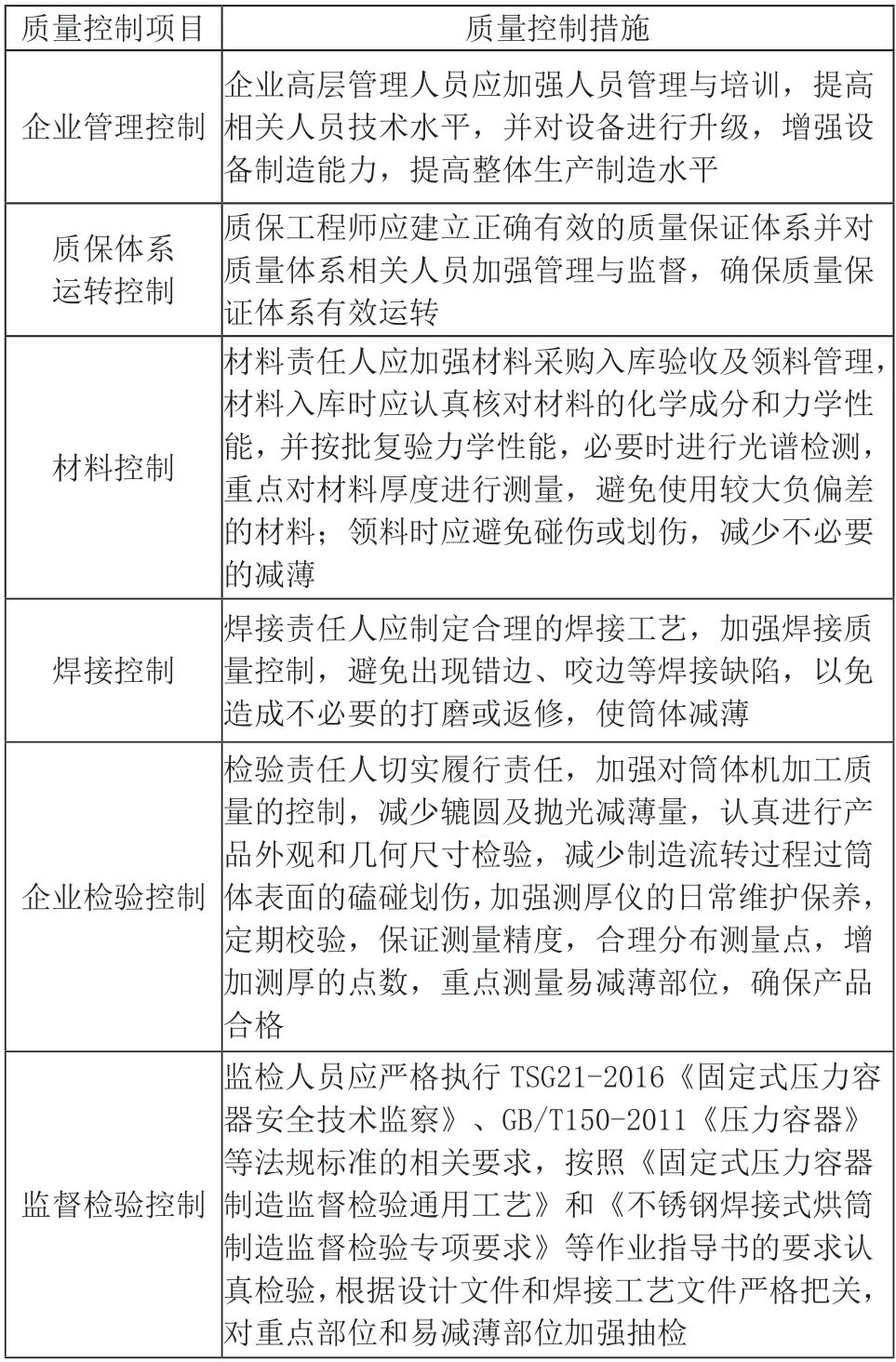

解决问题的关键在于使用名义厚度2.0mm 不锈钢板,要想使产品最终筒体壁厚不小于1.8mm,应建立严格的质量保证体系,并采取有效的制造过程控制措施予以保证(如表4所示)。

表4 不锈钢焊接式烘筒制造过程质量控制措施

3 结语

由以上分析可知:

(1)该不锈钢焊接式烘筒由最小成型壁厚不达标造成的质量问题,主要是采用较大负偏差钢板和加工成型减薄导致。

(2)筒体采用名义厚度2.5mm 不锈钢板代替名义厚度2.0mm 不锈钢板,有效避免了筒体最小成型厚度小于设计最小壁厚的情况,但同时造成制造单位材料成本增加和使用单位能耗成本增加,在考虑安全的同时没有兼顾经济和节能,与TSG21-2016 的安全、经济和节能原则不符。

(3)企业若加强管理,提高制造水平,制定正确有效的质量保证体系并有效运转,对生产过程进行严格的质量控制,减少加工成型减薄量,同时避免使用较大负偏差的钢板,是可以保证筒体使用名义厚度2.0mm 的不锈钢板时,其最终成型壁厚不小于设计最小壁厚1.8mm。