复合废弃泥浆土在道路填料中的应用研究

2021-08-14李富有

李富有

(浙江华恒交通建设监理有限公司,浙江 绍兴 312000)

0 引言

当前,随着城市化建设进程的不断加快,城市高架桥、轨道交通和重点交通路网全面推进,产生了大量的建筑废弃泥浆,无论是大量财力投入对泥浆进行集中运输、固化处置,还是固化产物占用的大量土地资源,已成为各级地方政府新的难题。对建筑废弃泥浆的资源化利用已成为现阶段国家、省(市)的一项重要工作,当前虽在一定领域进行了利用尝试,但存在利用数量少、利用效率低等问题,与日益增长的废弃泥浆数量不成正比。

国内外学者相继开展了类似的研究,如丁慧等[1]研究了粉煤灰、工业矿粉固化疏浚淤泥作为路基材料的可行性;曹玉鹏等[2]研究利用水泥、生石灰、高分子添加剂复合高含水率疏浚淤泥;丁飞鹏[3]探讨了利用水泥、粉煤灰和 ALLU 强力搅拌固化设备对钻孔灌注桩泥浆进行就地固化并利用于路基填筑的可行性;Huang 等[4]研究了重塑及原状疏浚淤泥固化后的应力-应变行为和强度、压缩特性;张铁军等[5]利用生石灰对高含水率疏浚淤泥进行拌和处置,得到土含水率变化规律的研究。本文就工程建设过程中产生的大量建筑废弃泥浆通过机制砂石粉、石灰复合应用于道路填料的研究,为建筑废弃泥浆的资源化利用提供借鉴。

1 建筑废弃泥浆处置的主要方式与原理

当前建筑泥浆处理主要采用 3 种方式:一种是设置在施工现场的泥浆离心分离脱水装置;一种是泥浆的就地固化强力搅拌工艺;一种是泥浆集中处置的泥浆脱水固结一体化处理技术。

1.1 泥浆离心分离脱水装置

该脱水装置一般由转筒、螺旋推料器和差速器组成,利用离心力作用使泥浆中的颗粒、密度较大的沉渣与密度较小的液体分离,达到脱水的效果。对泥浆浓度较低或固相、液相比重差别不大时脱水效果较差,需添加高分子絮凝剂等外加剂;同时采用该方式脱水的泥浆颗粒不均匀,路用性能一般,脱水废液不能直接排放,设备噪音大,环保性较差。

1.2 就地固化强力搅拌法工艺

泥浆经沉淀后,利用强力搅拌头、挖掘机、固化剂自动供料系统组成的就地固化成套系统实现固化剂与土体的均匀搅拌,使泥浆就地固化,采用该方式处置的泥浆成本较高,目前仅用于道路范围内的河塘、既有泥浆池等的处置,对建筑泥浆处置的大面积应用尚不具备条件。

1.3 泥浆脱水固结一体化集中处置工艺

泥浆采用专业泥浆运输车外运至固化处置工厂,通过沉淀池将较大颗粒粒径的石块、垃圾、漂浮物通过格栅机拦截,在调节池内加入 HEC 固化剂与 FSA 泥沙聚沉剂,采用机械拌和曝气方式使泥浆调质均匀,再利用弹性板框压滤机进行深度脱水,尾水排放市政管网。该方式目前普遍采用,具有处置高效、环保无害的优点。

综合上述 3 种方式和资源化利用现状,本文主要针对采用泥浆脱水固结一体化集中工艺处置后的废弃泥浆土展开研究。

2 建筑废弃泥浆土理化性能检测

2.1 建筑废弃泥浆土颗粒分析

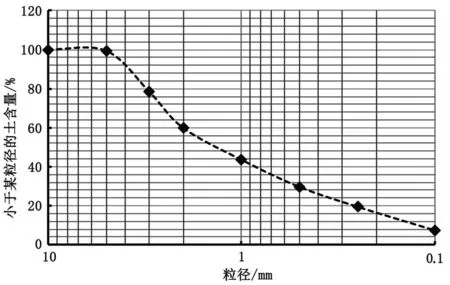

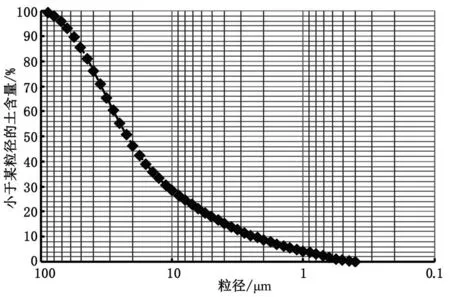

废弃泥浆土通过筛分法得到颗粒曲线,如图 1 所示。并利用 Mastersizer2000 型激光粒度仪对粒径<0.075 mm 颗粒进行粒度分析,得到颗粒分布结果如图 2 所示。

图1 废弃泥浆土筛分析结果

图2 废弃泥浆土<0.075 mm 颗粒分布曲线

从图 1 和图 2 可以发现废弃泥浆土粒度较细,颗粒级配与天然黏土类似。

2.2 废弃泥浆土元素组成与含量检测

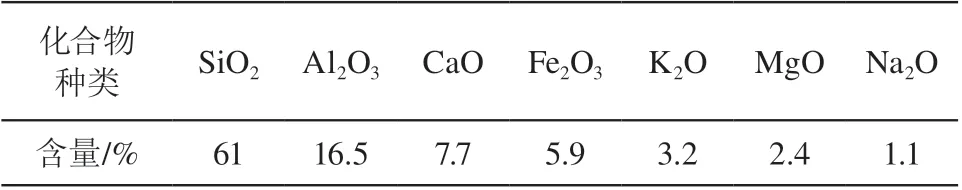

利用 X 射线荧光光谱分析(XRF)对废弃泥浆土的化学成分进行分析,其结果如表 1 所示。

表1 XRF 检测结果

从以上分析可知,废弃泥浆土的主要成分为:SiO2、Al2O3、CaO 和 Fe2O3。

2.3 建筑废弃泥浆土基本物理性能检测

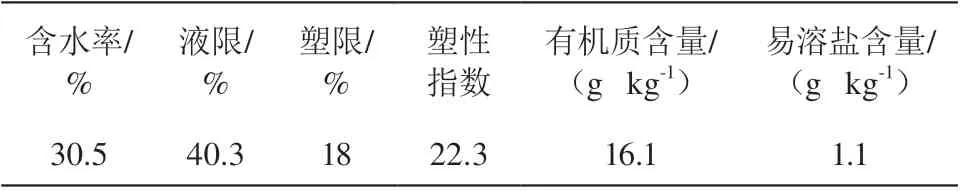

对废弃泥浆土的界限含水量、有机质含量、易溶盐含量等基本物理性能进行测试。其测试结果如表 2 所示。

表2 废弃泥浆土基本物理性能

废弃泥浆土液限、塑性指数与易溶盐含量等指标满足规范[6,7]要求。

3 建筑废弃泥浆土力学性能研究

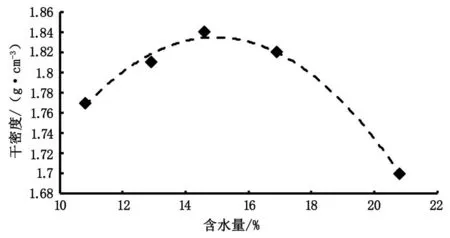

3.1 建筑废弃泥浆土标准击实

废弃泥浆土经标准击实试验,测定最佳含水率为 14.6 %,最大干密度为 1.84 g/cm3(见图 3),含水率与干密度关系曲线如图 3 所示。

图3 含水率与干密度关系曲线

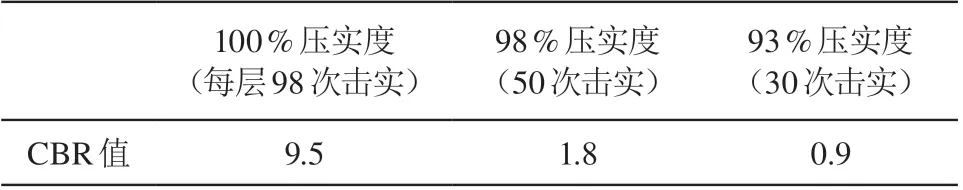

3.2 废弃泥浆土 CBR 检测

在最佳含水量状态下,分别进行压实度为 100 %、98 % 和 93 % 的 CBR 试验,得到试验结果如表 3 所示。

表3 CBR 值测试结果

根据土质路基上路床压实标准不低于 96 % 的要求,未经处置的废弃泥浆土 CBR 值不满足要求,需进行改良处理。

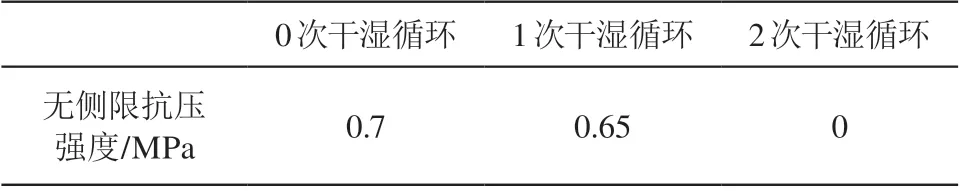

3.3 废弃泥浆土水稳定性检测

根据乐金朝[8]等对钢渣稳定土水稳定性研究的试验方法对废弃泥浆土进行干湿循环试验,以干湿循环后的无侧限抗压强度表征其水稳定性能,得到其 0 次、1 次和 2 次干湿循环试验数据如表 4 所示。

表4 干湿循环后的无侧限抗压强度

从表 4 可以看出,1 次干湿循环后,废弃泥浆土强度降低 0.05 MPa,2 次干湿循环后试样开始崩解,其强度为 0,说明废弃泥浆土的水稳定性较低。

4 废弃泥浆复合土设计与路用性能研究

废弃泥浆土 CBR 值不满足规范[9]要求的填料最小承载比要求,同时废弃泥浆土在 2 次干湿循环后试样开始崩解,其强度为 0。鉴于上述情况,需添加固化材料形成复合土应用于道路填筑。本研究通过单一添加石灰复合和综合添加机制砂生产过程中产生的石粉和石灰复合形成复合土。

4.1 石灰与机制砂石粉性能

对石灰进行有效钙镁含量检测,其检测结果为 86.7,试验所用的石灰为一级石灰。同时对机制砂石粉进行界限含水量和颗粒分析试验,其试验结果如表 5 所示。

表5 机制砂石粉基本物理指标

4.2 石灰复合废弃泥浆土的 CBR 值

石灰添加按测定废弃泥浆土干土质量的 5 %、6 %、7 %、8 %、9 %、10 % 进行室内检测,得到不同石灰掺量时的最优含水量和最大干密度的试验结果,如图 4 所示。

图4 不同石灰掺量时石灰改性废弃泥浆土的最大干密度和最优含水量

在最优含水量的条件下,按照每层 30 击的试验方法,进行 CBR 试验,得到石灰改性废弃泥浆土的 CBR 试验结果如图 5 所示。

图5 石灰改性泥浆土的 CBR 测试结果

从图 4 和图 5 可以看出,采用石灰改性废弃泥浆土时,当石灰剂量达到 7 % 时复合土 CBR 值达到峰值 11,最大干密度为 1.72 g/cm3,最佳含水率 17.4 %。

4.3 机制砂石粉、石灰复合废弃泥浆土

石灰作为复合土重要的复合材料,其资源日益紧张,采购成本增加明显。同时随着基础设施建设的大力推进,传统建筑材料已日益紧缺,天然河沙已很难获取,机制砂已成为当前行业发展的新形势。而作为机制砂产物的石粉目前利用附加值低、利用率不高;如能利用机制砂石粉代替部分石灰,经济效率明显。

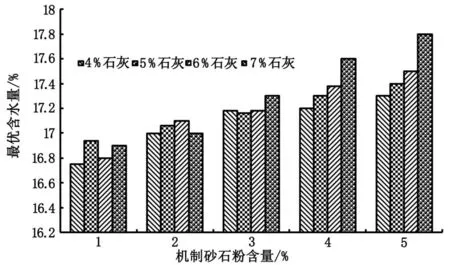

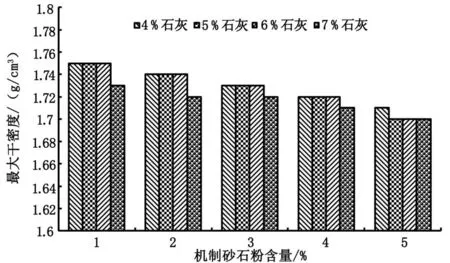

本研究按废弃泥浆土干土质量的 4 %、5 %、6 %、7 % 的石灰+1 %、2 %、3 %、4 %、5 % 机制砂石粉(以下简称“复合废弃泥浆土”)进行室内检测。首先进行击实试验得到复合改性废弃泥浆土最优含水量和最大干密度分别如图 6、图 7 所示。

图6 复合废弃泥浆土的最优含水量

图7 复合废弃泥浆土的最大干密度

从图 6 可以看出,复合废弃泥浆土的最优含水量为 16 %~18 %,并且随着机制砂石粉和石灰含量的增加,复合废弃泥浆土的最优含水量逐渐变大。从图 7 可以看出,复合废弃泥浆土的最大干密度的范围为 1.7~1.76 g/cm3,并且随着机制砂石粉和石灰含量的增加,复合废弃泥浆土的最大干密度逐渐减小。

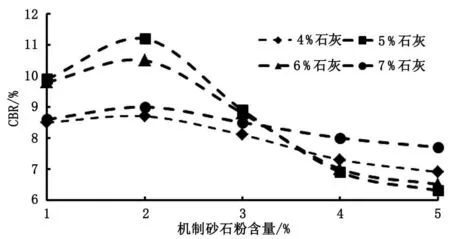

在此基础上进行复合废弃泥浆土的 CBR 试验,在最优含水量的条件下,按照每层 30 击的试验方法,进行 CBR 试验,试验结果如图 8 所示。

图8 复合废弃泥浆土的 CBR 试验结果

根据图 8 检测结果,掺加石灰和机制砂石粉的复合土,当掺加 5 % 石灰+2 % 机制砂石粉时复合土 CBR 值达到峰值 11.2,其最大干密度 1.74 g/cm3,最佳含水率 17.1 %。结合图 5 可知,掺加 5 % 石灰+2 % 机制砂石粉复合土与单一掺加 7 % 石灰复合土 CBR 值基本一致,最大干密度有所增加,路用性能满足规范要求,因此,采用机制砂石粉代替部分石灰具有可行性。

4.4 废弃泥浆复合土水稳定性

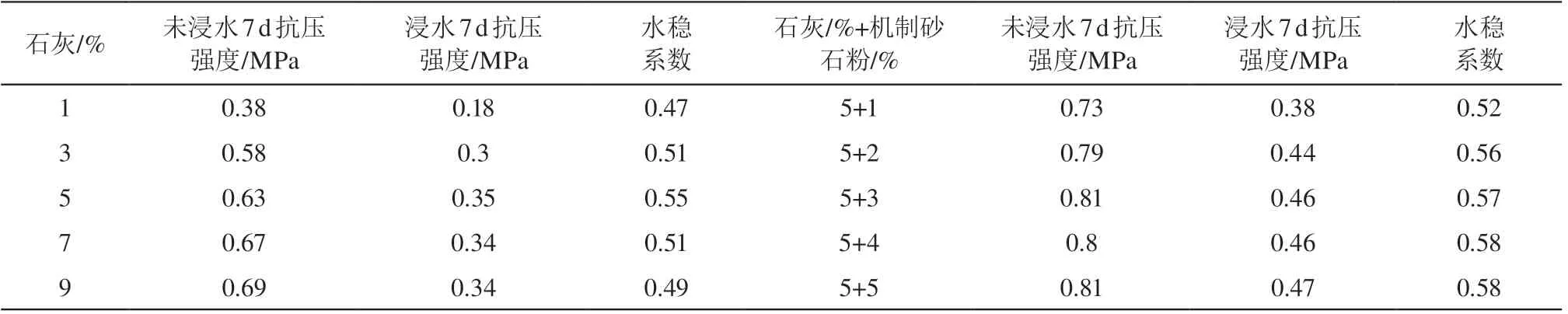

在地下水位较高的杭嘉湖平原,路基材料受地下水中的潜水及毛细水的影响最为显著,因此有必要对复合废弃泥浆土的水稳定性进行研究。本研究中通过测定不同掺量和不同掺配条件下的复合土无侧限抗压强度来表征复合废弃泥浆土的水稳定性能,试样的含水率为最佳含水率,水稳定性试验结果如表 6 所示。

由表 6 可知,随着石灰掺量的增加,7 d 无侧限抗压强度和水稳系数均表现出增大趋势,说明复合废弃泥浆土水稳定性随石灰掺量表现出不同程度的提高;但 7 % 与 9 % 掺灰量的改良效果基本一致,而且过多地掺加石灰对于废弃泥浆土的水稳定性效果呈下降趋势。石灰、机制砂石粉复合土 7 d 无侧限强度和水稳定性要优于单一石灰复合土,以 5 % 石灰+1%~5 % 机制砂石粉复合为例,3 %~5 % 的机制砂石粉掺量对复合土无侧限强度增大无明显趋势,且水稳定系数基本趋于稳定。

表6 复合废弃泥浆土水稳定性试验结果

依照规范[10]中稳定土水稳系数比应满足γ≥105 % 的要求,因废弃泥浆土在 2 次干湿循环后试样开始崩解,其强度为 0,故在废弃泥浆土中添加少量石灰均能满足水稳系数比的要求。石灰掺量从 1 %~5 % 时,石灰改性废弃泥浆土的水稳系数比均大于 105 %。而当石灰含量从 5 %~9 % 时,其水稳系数比开始降低,因此,当单一石灰剂量超过 5 % 时的泥浆复合土满足规范要求的水稳系数比。

5 废弃泥浆复合土拌合、摊铺、碾压工艺

5.1 废弃泥浆复合土的拌合

通过试验段验证复合土在道路填料中的应用,针对石灰、机制砂石粉以及废弃泥浆土可能造成的环境污染情况,采用集中厂拌工艺进行复合土的加工生产。

石灰采用生石灰粉和熟石灰粉,比例分别为掺加用量的 40 % 和 60 %。将生石灰粉与机制砂石粉拌合均匀,将废弃泥浆土与生石灰粉、机制砂石粉通过双螺旋反向就地搅拌设施进行拌和,形成复合泥浆土,并在厂拌工厂内闷料,时间一般为 3~5 d,使复合泥浆土含水率降低至 20 %~23 %。复合泥浆土利用改进后的稳定粒料拌合机与熟石灰粉强制拌合,拌合遍数不少于 2 遍,形成机制砂石粉、石灰复合废弃泥浆土,控制复合土含水率在 18 %~20 %。

5.2 废弃泥浆复合土摊铺、碾压

由运输车辆将复合土运输至道路填筑现场,由路面摊铺机进行铺筑,松铺厚度控制在 25 cm 左右;采用压实机具碾压密实,机械组合为先振动压路机碾压 2 遍,再羊足碾碾压 3 遍,最后双钢轮压路机碾压 1 遍完成。

5.3 试验段检测

为验证复合土的实际应用效果,依据规范选择某一级公路上路床进行普通石灰土与废弃泥浆复合土的检测结果对比。

5.3.1 现场压实度检测

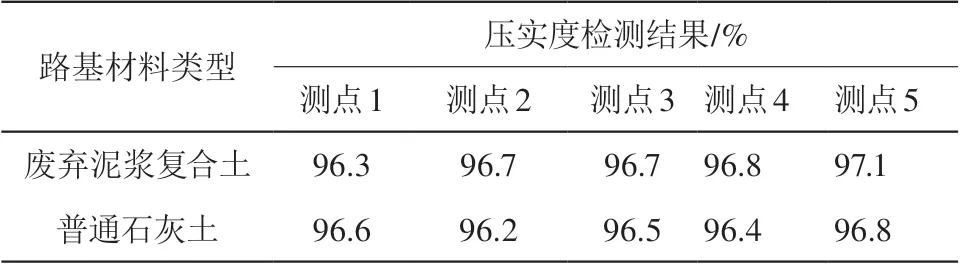

对施工完成后的复合废弃泥浆土和普通石灰土路基进行压实度检测,其检测结果如表 7 所示。

表7 现场压实度检测结果

根据压实度检测结果,均满足高速、一级以及城市主干道标准的路基压实度验收要求,且泥浆复合土与普通石灰土填料路基压实度无明显差异。

5.3.2 路基弯沉检测

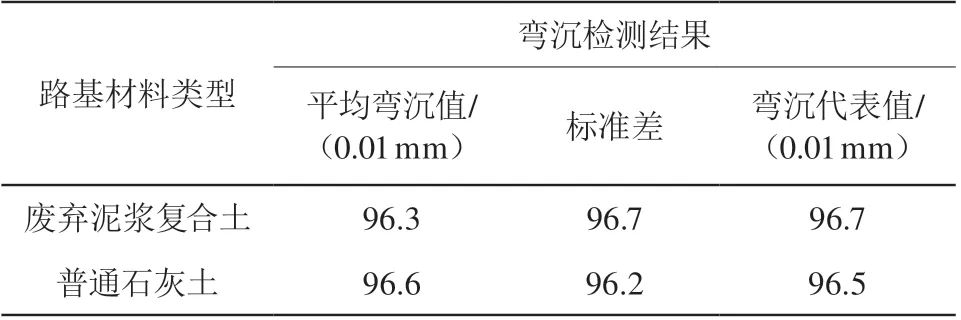

采用贝克曼梁法对成型复合废弃泥浆土与普通石灰土路基进行弯沉检测,相关结果如表 8 所示。

表8 路基弯沉检测结果

根据弯沉检测结果,满足高速、一级公路及城市主干道的设计标准要求,同时复合土采用厂拌工艺,均匀性较普通石灰土路拌工艺好,弯沉标准差较小,较常规的土石混合料路基优势更明显。

6 结论

通过对建筑废弃泥浆的化学成分、物理、力学性能及其用于道路填料的复合土掺配设计和施工工艺 4 方面的研究,可得到如下结论:

1)根据理化性能研究发现,建筑废弃泥浆具有和普通粘性土相似的化学组成,其主要成分为 SiO2、Al2O3、CaO 和 Fe2O3,由此将建筑废弃泥浆代替普通黏性土用于道路填料具有可行性。

2)根据力学性能研究得到建筑泥浆的最大干密度和最佳含水量分别为 1.84 g/cm3和 14.6 %。未经复合处置的建筑泥浆其 CBR 值较低,水稳定性差,不能满足路用要求,需采用无机结合料对其进行稳定。

3)单一掺加石灰的复合土,当石灰剂量达到 7 % 时,复合土 CBR 值达到峰值 11,最大干密度为 1.72 g/cm3,最佳含水率 17.4 %;掺加石灰和机制砂石粉的复合土,当掺加 5 % 石灰+2 % 机制砂石粉时,复合土 CBR 值达到峰值 11.2,最大干密度 1.74 g/cm3,最佳含水率 17.1 %。根据检测结果,机制砂石粉可代替部分石灰,且路用性能未降低。同时根据 7 d 无侧限抗压强度测定结果,采用石灰、机制砂石粉复合土其强度值较单一掺加石灰复合土有明显提升,水稳定性更好,其中石灰剂量为 5 % 时复合土具有较好的水稳定性,且水稳系数比γ≥105 %,满足填料的路用性能要求。

4)通过开展厂拌合现场摊铺工艺研究,其中闷料与厂拌环节是工艺控制的关键,采用路面摊铺机能进一步提高工作效率和铺筑质量,各项现场指标均达到道路填筑验收的要求。

从以上研究结论可以看出,通过石灰、机制砂石粉改良的建筑废弃泥浆应用于各等级道路填料能够达到验收要求,可以推广应用。Q