矿井皮带运输集中控制系统应用改造

2021-08-14曹海龙

曹海龙

(山西晋神沙坪煤业有限公司,山西 河曲 036500)

皮带运输是煤矿出煤系统的主要运输方式,特别是现代化大型矿井,充分利用皮带运输的连续性和高效性,将生产出的煤炭直接从工作面经多部皮带运输至平地储煤仓,但随着矿井深入开采和多区域联合生产,造成运输皮带数量增加,岗位操作人员较多[1-3]。因此,对常村煤矿皮带运输集中控制改造过程和应用效果进行研究,满足矿井高产高效,实现减员提效,皮带运输实现设备大型化、煤流运输连续化、监测控制自动化的集中控制要求具有现实意义。

1 主煤流运输系统概况

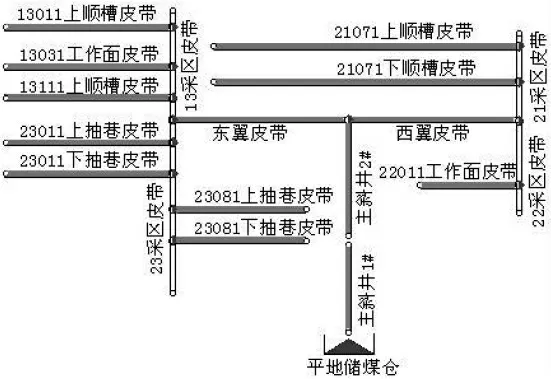

常村煤矿为东翼、西翼开拓方式,其中,东翼分为上部13 采区和下部23 采区,西翼分为上部21 采区和下部22 采区,各采区运煤系统均采用皮带运输。13 采区目前有一个采煤工作面和2 个煤巷掘进工作面。13011 上顺槽和13111 上顺槽均为2 部皮带运输至顺槽溜煤眼进入13 采区皮带,13031 工作面为1 部皮带运输至工作面溜煤眼进入13 采区皮带。23 采区目前有4 个掘进工作面。23011 上抽巷和23011 下抽巷均有2 部皮带,23081 上抽巷和23081 下抽巷均为1 部皮带,各掘进工作面皮带均通过溜煤眼进入23 采区皮带。21采区目前有2 个掘进工作面,每个掘进工作面均有2 部皮带,均采用皮带运输至溜煤眼进入21 采区皮带。22 采区目前仅有一个工作面,工作面出煤经皮带运输至溜煤眼进入22 采区皮带。13 采区皮带及23 采区皮带均运输至东翼采区煤仓,经东翼皮带运输至主斜井煤仓,21 采区皮带及22 采区皮带均运输至西翼采区煤仓,经西翼皮带运输至主斜井煤仓。主斜井采用2 部皮带运输至平地储煤仓。主煤流运输线路见图1。

图1 主煤流运输路线

由图1可以看出,全矿普通皮带14 部(掘进工作面皮带),强力皮带10 部(工作面、采区、大巷、主斜井皮带),共计皮带24 部。其中,各采区皮带及主斜井皮带均属于大坡度、长距离运输。就全矿皮带运输系统整体而言,存在皮带数量多、运输距离长、工况复杂等特点,除对皮带操作岗位人员数量要求较多外,对皮带的日常维护和检修方面也存在诸多困难。

2 皮带运输系统改造前存在的问题

1)常村煤矿皮带运输系统改造前,每部皮带均需一名皮带司机,另因皮带维护、清理洒煤等问题需另派1~3 人负责沿途维护,皮带运输投入大量人力,效率低下。

2)系统改造前期对局部皮带采用PLC 系统进行集中控制,例如,掘进工作面和主斜井两部皮带,其他皮带仍采用传统人工操作的运行方式,无法形成全面集中智能控制,对前后皮带运输开启的衔接和控制不能形成自动化,影响高效生产。

3)无法对皮带运行情况及设备进行在线检测,对设备的巡检和维护主要依赖人工,对设备的使用周期管理及配品备件供应及准备情况没有系统的管理台账,偶有出现例如皮带电机坏,现场没有备用电机从平地急调入井更换影响生产的情况。

3 皮带运输集中控制系统建设方案

1)全面安装PLC 控制系统

首先,保证矿井已安装的PLC 控制设备正常使用,然后对未安装PLC 控制的所有皮带进行安装。PLC 控制安装完成后,安装在线监测及网络通讯系统。安装PLC 控制系统期间,全部统一采用KXJ127 型矿用隔爆兼本安型PLC 控制箱。该控制箱包含PLC 专用控制器和网路交换机,PLC 控制器具备远程、就地、检修等多种操作方式,具有一定模拟量输入,可检测一些关键机电设备的运行参数;专业技术人员可通过编程工具,面向端口的底层程序编制,具有网络故障自诊断、PLC 故障自诊断、传感器和信号线故障诊断等功能,具有打滑、断带、跑偏、撕裂、机头堆煤、温度、烟雾、洒水等各类保护功能。安装的PLC 控制器中的CPU315-2DP 主站全部接入UPS 无间断电源,用于实现集中智能监控后现场无人操作期间可能发生的停电失控情况。

2)安装光纤网络

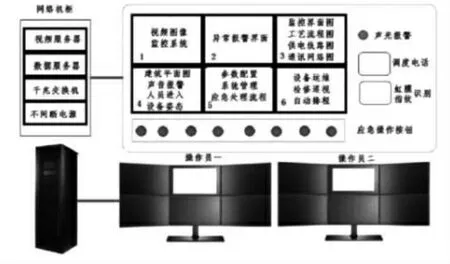

将井下至地面平地安装皮带运输沿途宽带光纤网络,并安装一条皮带PLC 控制系统DP 专用控制网络,将PLC 控制器全部接入DP 专用控制网络中,有条件时可再增加4G 无线网络,作为控制网络的辅助网络系统,防止DP 专网断网后集中控制失控情况,保证集中控制系统网络的不间断性和系统的可靠性。常村煤矿皮带集中控制系统网络结构见图2。

图2 皮带集中控制系统网络结构

图2中将各采区PLC 控制器中的CPU315-2DP 主站,作为PLC 控制系统的局部调度指挥点,平地集中控制中心作为PLC系统总调度。生产过程中,由总调度根据生产需求情况下达指令给相应的CPU315-2DP 主站,再由CPU315-2DP 主站控制本机及下级皮带设备的DP 分站联动联锁及顺序延时起停,主站与分站之间的信息传送要求快速、准确、可靠。

3)安装安全监控系统

为满足对皮带的运行状态进行全面安全监控,保障皮带运输的正常运行和异常情况的及时发现和处理,一是对皮带的机头、机尾及沿途巷道交叉点等关键地点安装高清矿用隔爆监控摄像机,摄像机接入光纤网络中的PLC 控制系统DP专网,或通过网络芯片连接至4G 网络,监控视频直接传输至地面平地集中控制中心大屏幕,用于实时监控皮带运行状况和查看集中控制系统的远程操控情况,便于及时发现异常运行或远程操控失控情况的及时处理。二是将皮带输送机的各类安全保护设施(跑偏保护、烟雾保护、速度保护、撕裂保护、洒水装置、煤仓煤位传感器等)接入一个电力监测分站,电力监测分站同样接入PLC 控制系统DP专网,由电力监测分站采集各安全保护设施的监测数据,并将数据直接传输至地面平地集中控制中心服务器,地面平地集控中心可随时巡查和调取各皮带安全保护设施的各项数据,当某个皮带输送机安全保护设施监测数据异常时,地面平地集中控制中心能够立即收到报警信号,便于及时安排处理,减少设备故障影响生产情况。地面平地集中控制中心皮带安全监控见图3。

图3 平地集中控制中心皮带安全监控

4 应用效果

常村煤矿皮带运输系统经过安装PLC 控制系统改造后,在以下几个方面收到了显著效果:一是实现对井下所有皮带在地面平地集中控制中心进行集中控制,减少了皮带司机这一固定岗位,每班对每条皮带运输巷道仅安排1~2 人进行巡查维护即可;全矿24 部皮带每班可减少约48 个岗位工,提高了矿井生产经济效益。二是经过改造实现系统集中控制后,可根据生产需要随时通过系统控制皮带开停,避免了以往需开机时司机不能及时到位开机或皮带长时间空载运行不停机造成电力浪费等情况,满足矿井高效生产和节支降耗要求。三是通过系统监控各皮带机的运行状况和各安全监控设备的各项监测数据,能及时发现和处理皮带运输系统的异常情况,便于及时维护,减少设备故障对生产的影响。

5 结语

常村煤矿皮带运输通过集中控制系统改造后,实现了皮带智能集中控制,完成了皮带运输系统的大幅减员和提效,降低了设备故障率,减少了生产误时情况,系统稳定性及安全性较高,促进了矿井安全高效生产。