30407运输巷底鼓防治措施及其效果监测

2021-08-14张晓军

张晓军

(山西沁和能源集团南凹寺煤业有限公司,山西 晋城 048000)

随着开采深度的不断增加,煤矿井下巷道围岩变形位移问题进一步突出,给巷道日常使用以及维护带来很大困难。其中,顶板和两侧巷帮位移问题已基本能够得到控制,但是底板鼓起现象却难以得到有效解决[1-2]。巷道底鼓量过大会造成巷道断面缩小,巷道高度降低,对生产效率和运输能力造成严重影响,同时还会造成通风能力受限,造成生产现场风量不足等安全隐患[3]。本文针对南凹寺煤业30407 工作面运输巷底鼓情况,结合工作面地质条件,采用底板钻孔孔内监测的方式对底板围岩位移情况进行监测分析,并在巷道两侧布置泄压钻孔,对巷道底板围岩进行泄压、加固,可使巷道底鼓变形得到控制。

1 工作面概况

南凹寺煤业30407 工作面采用走向长臂式综合机械化采煤工艺,主采3#煤层。地质勘探资料显示,3#煤层老顶岩性为粉砂岩,厚度为2.3~2.7 m,均厚2.5 m,硬度系数为6~10;直接顶岩性为泥岩,厚度为3.4~3.6 m,均厚3.5 m;直接底岩性为铝质泥岩,均厚2.5 m,硬度系数为4~6,岩性较软。运输巷高度为3.3 m,巷宽4.6 m,支护形式为锚网索联合支护,沿煤层底板掘进,运输巷北侧为30405 采空区。在掘进过程中,受采空区以及底板软岩影响,底板鼓起现象严重,工作面通风能力以及运输能力受到了限制,对巷道正常掘进造成很大影响,同时还对工作人员的安全带来威胁。

2 巷道底板围岩位移监测及钻孔窥视结果分析

为了能够详实准确的测得巷道底板围岩位移,使用底板钻孔孔内实时监测的方式获取相关数据,在巷道底板打设监测钻孔,然后在孔内放置监测器,实时监测孔内各个方向地应力和钻孔变形数据,通过钻孔内部监测数据来分析孔内围岩的稳定性,并判断巷道底板围岩的位移情况。

2.1 底板监测钻孔布置

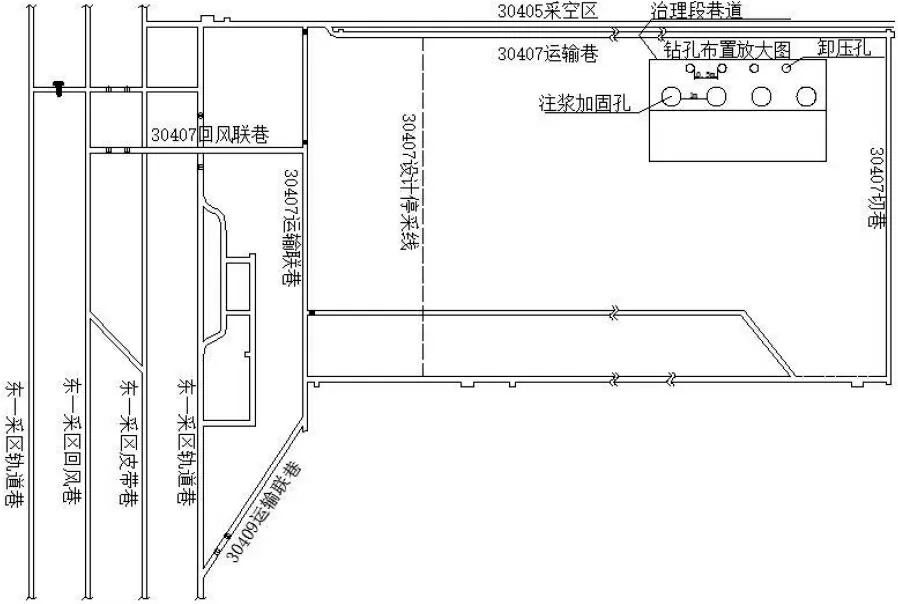

底板监测钻孔设计打设8 个,分为两组,每组4个孔。第一组1#~4#钻孔布置在采空区侧煤柱附近底板处,孔间距2 m,孔径Φ32 mm,孔深2 m;第二组5#~8#钻孔布置在巷道中心附近,孔间距2 m,孔径Φ32 mm,孔深2 m,两组钻孔间距2 m。为了保证检测数据详实可靠,在每个钻孔0.4 m、1.1 m、1.8 m 孔深处分别放入监测器,每个钻孔3 个检测器,1#~8#钻孔编号对应为字母A~H,根据检测器放置深度的不同,监测器编号为A1、A2、A3~H1、H2、H3。30407 工作面及监测钻孔布置见图1。

图1 30407 工作面及监测钻孔布置

2.2 数据采集及分析

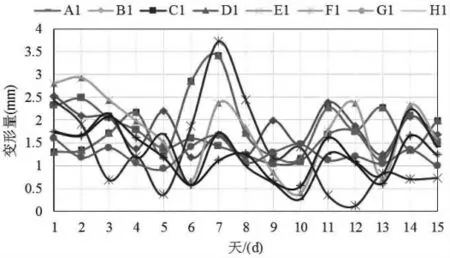

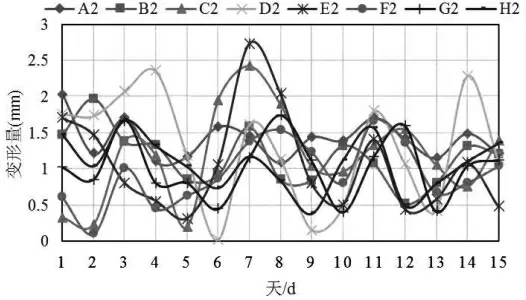

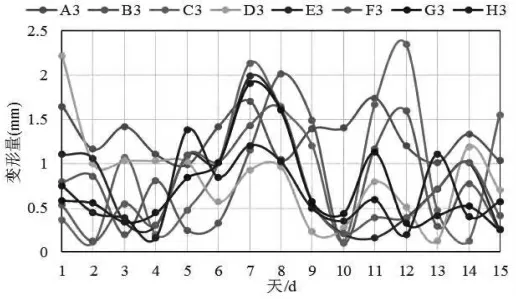

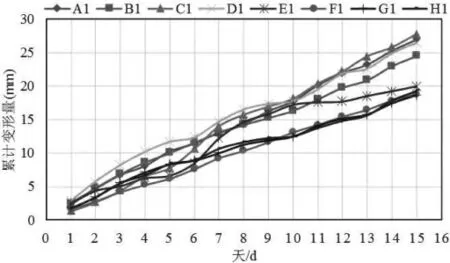

巷道底板孔内监测周期共计15 d,每天收集8个钻孔,共计24 个监测器所测数据。数据经应变处理后,可得孔内应力变化及孔内各深度水平位移情况。图2~图4分别为8 个钻孔0.4 m、1.1 m、1.8 m深度围岩水平位移日平均曲线。

图2 0.4 m 孔深围岩水平位移日平均曲线

图3 1.1 m 孔深围岩水平位移日平均曲线

图4 1.8 m 孔深围岩水平位移日平均曲线

由图2~图4可知,钻孔各深度孔内变形量变化幅度较小,各孔深变形量均在2.5 mm 范围之内,而且均为水平方向变形。由此可知,巷道底板围岩位移受水平方向应力影响较大。

各钻孔内水平位移量累计变化曲线见图5~图7。

图5 0.4 m 孔深围岩累计位移曲线

图6 1.1 m 孔深围岩累计位移曲线

图7 1.8 m 孔深围岩累计位移曲线

相关研究结果表明,不同孔深处围岩位移情况也有所区别,越深入底板处围岩位移量越小。因此,底板围岩深部比浅部更具稳定性,巷道底鼓现象受浅部围岩变形影响更大[4]。

本项目现场测试也得出相同结论:由图5~7 可知,15 d监测周期内,各钻孔所测围岩位移量在20 mm左右,巷道底板围岩位移量会随时间逐渐增大,时间越长巷道底板围岩稳定性越差。由于第一组监测孔尤其是A孔布设位置靠近采空区侧煤柱,采空区应力通过煤柱传递,导致该侧巷道应力较为集中,底板围岩位移量比巷道中心底板围岩位移量更大。

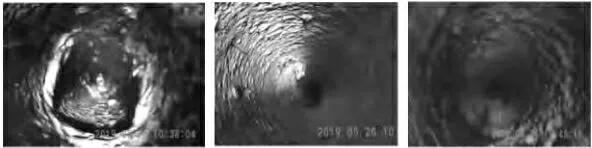

2.3 孔内窥视分析验证

为进一步确定监测孔内所测数据的准确性,分别对两组钻孔内部进行了窥视验证。图8为靠近巷道中心侧底板孔窥视结果,图9为靠近采空区煤柱侧底板孔窥视结果。

图8 巷道中心侧底板孔窥视

图9 采空区煤柱侧底板孔窥视

钻孔窥视结果表明:采空区煤柱侧的钻孔缩进程度明显比巷道中心侧钻孔要大,说明采空区煤柱侧底板围岩稳定性较差,这与底板钻孔监测数据分析结果相符。

综上所述:运输巷巷道底板围岩受北侧采空区影响,采空区应力由煤柱传递,导致该侧底板围岩水平应力过于集中,底板围岩变形严重。

3 巷道底鼓防治

3.1 巷道底鼓治理方案

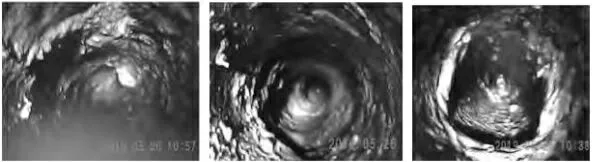

为有效解决巷道底鼓问题,决定在巷道两侧布置钻孔,对靠近采空区煤柱一侧进行打钻卸压,对巷道中心侧底板围岩进行钻进充填加固。钻孔技术参数如下:

(1)钻孔直径。根据底板加固基于强化底板围岩物理强度的原理,打设加固钻孔放入加固装置时钻孔直径越大,底板加固效果越好[5],由于南凹寺煤业在册钻机配备的钻头最大直径为75 mm,因此,确定底板加固孔直径为75 mm。

(2)钻孔深度。为能够最大程度发挥充填加固的效果,将底板注浆加固钻孔深度确定为3.5 m。根据抗让结合的原理,注浆充填加固部位定为钻孔中部,装置上、下各留25 mm 的水平变形空间[6](见图13),以便让出围岩基本的水平变形空间,充分发挥充填加固的作用。

(3)钻孔间距。根据充填加固原理,底板加固孔排列越紧密,对底板加固效果越好[7],原则上在保证底板充填加固效果能够满足生产需求的情况下,尽量减少成本投入;因此,钻孔间距确定为1 m,泄压孔间距布设为0.5 m。底板加固钻孔以及泄压孔布置见图10。

图10 底板加固钻孔和泄压孔布置

3.2 底鼓防治技术应用

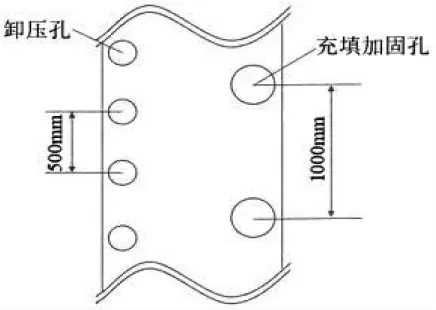

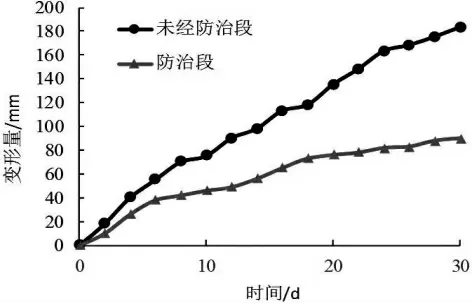

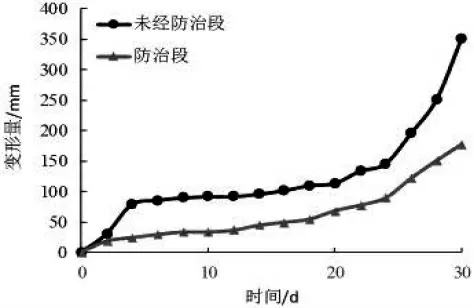

治理方案以及技术参数确定后,在30407 工作面运输巷距切眼100~150 m 范围内进行底鼓防治技术试验,见图1;设置了4 处底板围岩位移观测点,观测工作面采动期间以及停采期间巷道底板围岩位移变化数据。结果表明,工作面停采期间,治理段巷道底板比未治理段巷道底板围岩位移量显著减少,并且围岩位移趋势在20 d 后稳定,位移量对比见图11;工作面采动期间,治理段巷道底板变形量同样大幅小于未治理段巷道,见图12。

图11 停采期间底板围岩位移量对比

图12 采动期间底板围岩位移量对比

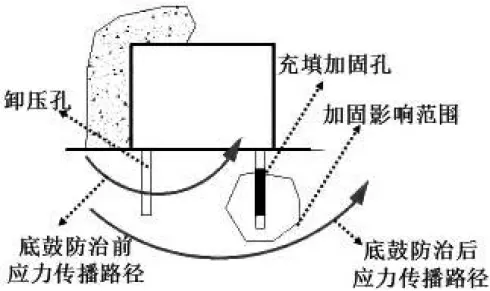

巷道经过钻孔卸压以及底板充填加固后,巷道底板围岩稳定性得到了显著提升,采空区煤柱侧打设钻孔卸压,将采空区煤柱侧底板所承受的高水平应力向围岩深部转移,皮带侧所打设的底板充填加固孔能够改善底板围岩的传播路径,使巷道底板更加稳定[8]。图13为巷道底板应力传播路径防治前后对比。

图13 巷道底板应力传播路径防治前后对比

4 结论

30407 工作面运输巷在采掘期间频繁出现底板鼓起现象,严重影响到工作面正常生产以及运输通风。因此,结合工作面地质条件分析研究了底鼓现象产生的原因,并通过实地测量获得了大量准确详实的围岩位移数据,并采取针对性手段对其进行防治。

1)通过巷道打钻监测的方式对巷道底鼓情况进行测量分析,得到了煤柱侧巷道底板鼓起现场较之巷道中心测更为活跃,原因是靠近煤柱侧巷道受采空区影响,应力集中导致巷道底板围岩位移严重。

2)南凹寺煤业根据现场实测结果结合地质资料,制定了煤柱侧打钻卸压,巷道中心附近打孔加固的防治技术方案及钻孔布置参数。

3)在30407 工作面运输巷切眼向外100~150 m处现场实践应用后发现,治理段巷道在回采过程中巷道底鼓现象比未治理巷道明显减弱,治理效果显著。