立体交叉巷道掘进、支护工艺改进方案与应用

2021-08-14刘建君

刘建君

(晋能控股煤业集团公司,山西 大同 037001)

1 概述

塔山煤矿三盘区2305 顺槽设计长度为2 600 m,规格为宽×高=4.5 m×3.1 m,巷道沿山西组2#煤层掘进,煤层平均厚度为3.05 m,采用综合机械化掘进工艺,截止2020年3月7日巷道已掘进1 400 m。

2305 顺槽原支护设计为:顶板主要采用“锚杆(索)+金属网”联合支护,顶板锚杆长度为2.5 m,直径为22 mm,每排布置5 根,排间距为1.0 m;顶板锚索长度为5.3 m,直径为17.8 mm,每排布置3根排距为1.5 m,间距为3.0 m,金属网采用棱形网,网格为50 mm×50 mm,规格为长×宽=6.0 m×2.0 m,见图1。

图1 2305 顺槽原顶板支护断面

2305 顺槽掘进至1 426 m 将进入2#三盘区皮带巷下方,见图2。两巷顶-底间距为2.0 m,交叉段长度为5.0 m;且两巷顶-底间岩体主要以炭质泥岩、砂质泥岩为主,岩层整体稳定性较差。

图2 2305 顺槽平面布置

由于巷道掘进至1 426 m 处时两巷顶—底间距为为2.0 m,若采用掘进机一次性成巷掘进工艺,在应力作用下很容易导致顶板垮落,而且传统锚杆(索)支护在过巷段无法达到高强度支护效果,不利于顶板安全维护,故而在交叉段改用分层爆破施工工艺,并改用“穿层锚索+工字钢棚”联合支护技术。

2 过巷段分层爆破施工工艺

1)巷道从1 400 m 处首先采用掘进机以5°下山掘进,掘进长度为23 m(1 423 m 处),巷道下山掘进到位后保证2305 顺槽与2#三盘区皮带巷之间顶-底间距达到3.5 m。

2)巷道掘进至1 423 m 处及时将工作面永久支护施工到位,并对巷道采用分层爆破施工[1],巷道分为两个分层断面,下段面规格为宽×高=4.5 m×2.0 m,上断面规格为宽×高=4.5 m×1.1 m。

3)巷道下断面采用光面爆破施工工艺,共计布置28 个爆破钻孔;其中:掏槽孔4 个,孔深为1.6 m,单孔装药量为1.2 kg,辅助孔10 个,孔深为1.4 m,单孔装药量为0.9 kg,周边孔14 个,孔深为1.4 m,单孔装药量为0.9 kg;光面爆破孔采用1#、3#、5#三种毫秒延期电雷管起爆,每段延期时间为130 ms。

4)巷道上断面采用松动爆破施工工艺,上断面共计布置两排松动爆破孔,孔深为1.0 m,每排布置5 个,排距为0.5 m,第一排松动爆破孔距顶板间距为0.3 m(按爆破最小抵抗线为0.5 m),每个爆破孔填装一支乳化炸药,单孔装药量为0.3 kg,每次爆破炮孔数量为1~3 个[2]。

5)巷道爆破施工时先对下断面进行光面爆破,后对上断面松动爆破,爆破施工前需对过巷段顶板施工一排超前管棚支护,见图3,防止爆破施工时受爆破震动影响,导致顶板垮落[3];巷道分层爆破施工11 m 后继续采用掘进机掘进。

图3 分层爆破期间超前管棚支护剖面

3 过巷段顶板联合支护措施

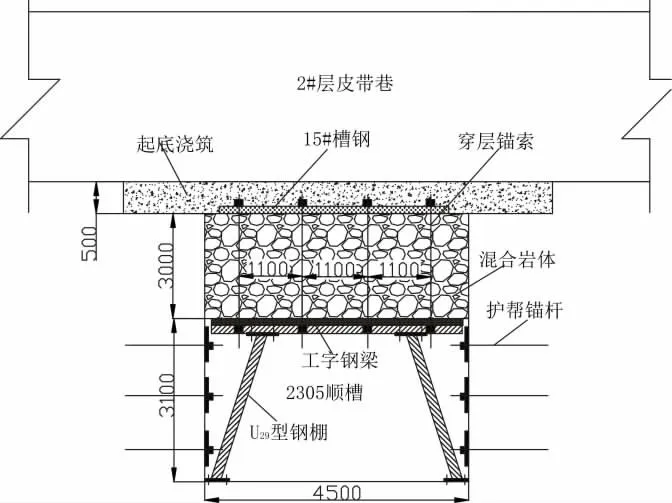

为了保证2305 顺槽过巷段顶板施工安全,决定对过巷段顶板采取“穿层锚索+工字钢棚”联合支护技术。

1)穿层锚索施工

2305 顺槽掘进至1 426 m 处时对原顶板支护进行优化,决定顶板采用穿层锚索支护。

(1)首先对2#三盘区皮带巷交叉段进行起底施工,起底深度为0.5 m,起底长度为8 m,人工采用风镐进行起底施工,起底后保证底板平整。

(2)2#三盘区底板起底后采用手持式钻机对底板施工5 排锚索钻孔,钻孔穿层至2305 顺槽顶板,钻孔直径为30 mm,每排施工4 个穿层钻孔,孔间距为1.1 m,排距为1.2 m。

(3)穿层锚索钻孔施工完后,依次在钻孔内插入锚索,锚索长度为4.0 m,直径为21.8 mm,同一排锚索插入钻孔后在2#三盘区皮带巷底板对同一排锚索外露端安装一根长度为3.8 m,宽度为0.15 m 槽钢,并采用锁具进行固定[4],见图4。

图4 2305 顺槽过巷段顶板联合支护平面

(4)在2305 顺槽交叉段顶板同一排锚索外露端安装一根长度为4.2 m“JW”型钢梁,并采用锁具预紧,预紧力不低于320 kN。

(5)2305 顺槽交叉段顶板共计施工5 排穿层锚索,所有穿层锚索施工完后对2#三盘区皮带巷起底处采用配比为水泥:沙子:石子=1:2:2 的混凝土浇筑,浇筑规格为长×宽×深=8.0 m×4.5 m×0.5 m,浇筑后确保浇筑面与2#三盘区皮带巷底板平整。

2)U29 型钢棚支护

为了进一步加强交叉段顶板稳定性,穿层锚索施工完后在巷道内支设密集U29 型钢棚。

(1)为了提高钢棚支撑作用力,防止棚腿出现变形现象,钢棚成梯形状,每架钢棚主要由两节棚腿、底座两个,一节顶梁、四组卡缆、四根连接杆等部分组成;其中棚腿为U29 型钢制成,棚腿长度为3.3 m,棚腿顶、底端焊制一块长度为0.3 m,宽度为0.2 m,厚度为5 mm 钢板,钢板四个角焊制四个直径为30 mm 圆孔。

(2)顶梁采用15#工字钢梁,长度为4.2 m,宽度为0.15 m,在钢梁两端0.5 m 范围内,每隔0.3 m布置两个直径为30 mm 圆孔。棚腿底座主要由长度及宽度为0.3 m 锚索托板制成,底座上均匀焊制四个地锚固定孔[5]。

(3)U29 型钢棚架设顺序为:固定底座→安装棚腿→安装顶梁→安装连接杆;在进行棚腿与顶梁固定安装时根据顶板压力情况适当调整棚腿与顶梁之间安装角度,棚腿与顶梁之间角度在75°~90°之间。

(4)2305 顺槽掘进至1 424 m 处开始架设U29型钢棚,架设间距为0.5 m,超过交叉段2.0 m 后停止架棚,共计安装14 架钢棚,相邻钢棚间连接杆必须连接牢固,架棚后若钢棚顶梁与顶板存在间隙必须采用水泥背板进行填充。

4 结语

2020年3月14日2305 顺槽已掘进至1 440 m,对交叉段采取合理有效的施工工艺及支护技术,现场观察、测试结果表明:

1)对2305 顺槽过巷段采取分层爆破施工工艺后,解决了传统掘进一次性成巷时,顶板空顶面积大、支护不及时导致交叉段顶板破碎、垮落等技术难题,加快了巷道掘进速度,并能够根据顶板应力变化合理调整掘进进度,及时对顶板进行支护。

2)2305 顺槽交叉段采取 “穿层锚索+工字钢棚”联合支护技术后,对交叉段安装了顶板下沉监测仪,通过20 d观察发现,联合支护后交叉段顶板最大下沉量为0.11 m,顶板未出现破碎、断裂现象,联合支护起到了预期支护效果。