坚硬顶板无煤柱开采支护及工艺研究与应用

2021-08-14吴灿华

吴灿华

(晋能控股煤业集团大斗沟煤业有限公司,山西 大同 037000)

无煤柱开采对我国的煤炭资源回收有重大的意义,尤其在中厚煤层开采中具有推广价值。针对在坚硬顶板中进行无煤柱沿空留巷,并从切顶预裂、挡矸支护、开采工艺、补强支护等多方面进行了试验研究,对无煤柱开采具有十分重要的意义。

1 工程概况

同忻煤矿三盘区南北长1 900 m,东西长3 900 m,可布置10 个无煤柱开采工作面。首采工作面编号为8301,走向长1 380 m,倾向长180 m,相邻工作面编号为8306,走向长1 780 m,倾向长180 m。煤层底板等高线标高为+886~+906 m。山2 号煤层厚度为1.6~3.3 m,平均2.6 m,煤层倾角1°~5°,平均倾角3°。

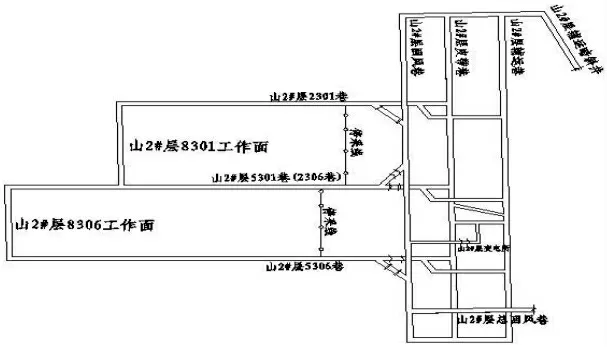

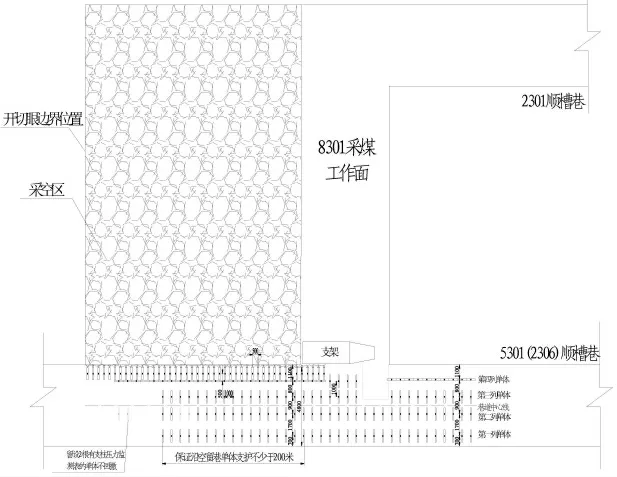

山2 号煤层伪顶为炭质泥岩、泥岩、砂质泥岩,薄层状,水平层理,厚0~1.75 m;直接顶为粉砂岩、砂质泥岩及泥岩,水平层理,中厚层状,厚0.26~8.89 m;老顶以含砾粗粒砂岩和细粒砂岩为主,次为砂砾岩和中粒砂岩,多为K8砂岩,厚层状,交错层理,胶结致密,厚1.00~45.36 m,平均18.27 m。含砾粗砂岩,天然状态下极限抗压强度为81.30~92.90 MPa,属坚硬顶板。工作面采用倾向长壁一次采全高综合机械化采煤工艺,后退式开采,采用全部垮落法管理顶板。工作面布置见图1。

图1 工作面布置

2 切顶预裂的方案研究

2.1 预裂孔的设计施工方案

三盘区采煤工作面采用无煤柱连续回采。首采8301 工作面回采时沿空保留辅运顺槽(5301 巷)作为8306 工作面的皮带顺槽(2306 巷)。采用双向聚能爆破技术超前预裂顶板,利用采场周期来压沿空切顶,控制老顶的回转和下沉变形,实现卸压作用。5301 巷道设计宽5.2 m,高3.6 m,根据顶板直接顶的厚度,以及确保切入关键层中,并保证切缝深度满足采空区的塌落填充高度,形成对上覆老顶岩梁的支撑结构。

(1)采空区填充高度H1计算

式中:Hc为采高,为2.8 m;n 为岩石碎涨系数,取1.35。

计算可得H1=8.0 m。

(2)根据110 工法规范公式计算裂缝高度Hf。

Hf=2.6Hc,计算可得Hf=7.28 m。

结合不同区域的直接顶厚度,分段选择切缝高度。开切眼至外600 m 直接顶平均厚度为9 m 左右;为确保切缝效果,该区域选择切缝高度选择9.0 m,切缝孔与铅锤线夹角为15°,切缝孔深度为9.3 m。600 m 至停采线直接顶平均厚度为8 m 左右,该区域选择切缝高度选择8.0 m,切缝孔深度为8.3 m。

2.2 聚能材料的选用

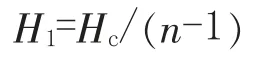

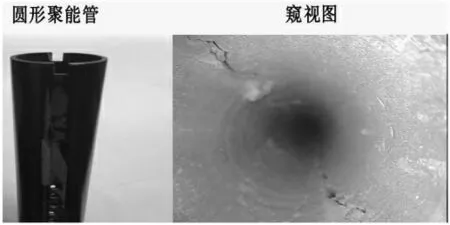

选取3 种聚能材料进行了试验分析。第一种是双向打孔圆形聚能管,外径为42 mm,内径为36.5 mm,管长1 500 mm。第二种是W型聚能管,外径29 mm,内径20 mm,管长1 500 mm。第三种是D型聚能管,外径40 mm,内径35 mm,管长1 500 mm。

(1)双向打孔圆形聚能管采用三级乳化炸药,每卷炸药尺寸为Φ35 mm×300 mm,每卷炸药300 g,每个孔安装5 根聚能管,装药结构为4+3+3+3+3,封土1.8 m。经过窥视可见非常明显的对称裂缝,切顶预裂窥视见图2。内,每个孔安装5 根聚能管,全管内挤满炸药。封土1.8 m。经过窥视可见轻微不连续裂缝,切顶预裂窥视见图3。

图2 双向打孔圆形聚能管切顶预裂效果窥视图

图3 W 型聚能管切顶预裂效果窥视图

(3)D型聚能管试验,安装炸药量和方式与双向打孔圆形聚能管一致,经过窥视,可见较细的裂缝,切顶预裂窥视见图4。

图4 D 型聚能管切顶预裂效果窥视图

通过效果对比和施工的方便程度,选择了双向打孔圆形聚能管。

2.3 爆破效果试验

根据上述选定的聚能管,实验了3 种装药结构并进行了窥视分析。第一种是安装5 根聚能管,采用4+3+3+3+3 装药结构,采用炮泥机制土封孔1.8 m。根据窥视可看出,切缝对称连续,孔底岩石没有破碎,孔口爆坑比较严重,并且根据收集的尾悬板塌落资料,可见沿空留巷尾三角区悬板一般在20 m 左右。

第二种是安装4 根半聚能管,采用5+4+3+3+2装药结构,采用炮泥机制土封孔2.6 m。根据窥视可看出,切缝对称连续,孔底岩石比较破碎,部分钻孔在中部已经变形、破碎,孔口存在爆坑,并且根据收集的尾悬板塌落资料,可见沿空留巷尾三角区悬板一般在13 m 左右。

第三种是安装4 根半聚能管,采用5+4+3+3+1装药结构,采用炮泥机制土封孔2.6 m。根据窥视可看出,切缝对称连续,孔底岩石比较破碎,部分钻孔在中部已经变形、破碎,孔口基本无爆坑,部分炮孔的封孔还完好,并且根据收集的尾悬板塌落资料,可见沿空留巷尾三角区悬板一般在12 m 左右。

通过实验分析,并考虑到孔口爆坑少,能有效避免对巷道原有支护和补强支护的破坏,选取了第三种爆破方案,安装4 根半聚能管,采用5+4+3+3+1装药结构,采用炮泥机制土封孔2.6 m,进行预裂爆破。

3 无煤柱沿空留巷支护方案

3.1 巷道的补强支护方案

(1)补强锚索长度计算

为保证切顶过程和周期来压期间巷道的稳定性,在对巷道顶板进行切顶前采用锚索补强加固。其中补强锚索长度计算可根据110 工法规范公式计算:

式中:Lh为补强锚索长度,m;Hf为切缝深度,m;Hf=2.6Hc,Hc为工作面采高。

即恒阻锚索长度通常比切缝高度长2 m,以采高2.8 m 计算,那么补强锚索的长度为9.28 m,根据资料可以确定直接顶最厚为8.89 m,锚索长度选择10.3 m 符合设计要求。

(2)锚索间排距设计

单位面积内补强锚索的数量计算

式中:Pn为单位面积内顶板压力,kN;P0为补强锚索恒阻值,kN,取252 kN;K 为安全系数,取1.1~1.3,取1.3。

经过计算,每平方米需要1.13 根Φ21.8 锚索,设计中在原支护基础上共布设2 列,采用“三花型”布置。第一列锚索距8301 工作面侧650 mm,排距1 500 mm;第二排距第一列1 150 mm 为补打,排距3 000 mm,符合上述计算要求。

为了增加采空侧的补强支护的完整性,在靠近煤壁侧一列补强锚索上沿着巷道走向添加3.4 m钢带提高整体支护性能。沿空留巷补强支护锚索长度为10.3 m,按照锚索2%的延展率,锚索自身延展长度可以达200 mm,完全能满足顶板下沉变形量。通过顶底板移近量统计分析,沿空留巷顶底板移近量在0~125 mm 范围内,故取消原设计中的恒阻器,可以节约40.4 万元。

3.2 挡矸支护

开采初期5301 巷架后挡矸支护,按照设计利用29U型钢和单体液压支柱间隔支设,U型钢和单体间距为0.25 m,在采空区初次垮塌后,发现有较大的矸石对U型钢和单体支柱冲击,造成U型钢和单体变形,单体损坏率达40%,并且很多U型钢的上部被采空区塌落的矸石挤出,影响了巷道的有效断面,未能起到有效的挡矸支护。

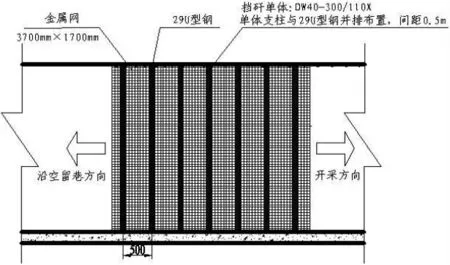

为此进行了多次改进,最终采取了将挡矸单体液压支柱和U型钢并排支设,间距0.5 m,将U型钢凹面向巷道,利用0.8 m 长的π型梁垂直巷道布置,π型梁卡在U型钢的凹面内,顶住U型钢,经过试验,挡矸效果非常明显,经过统计单体的损坏率下降到了2%以内。改进后的挡矸支护见图5。

图5 改进后的挡矸支护

通过多次的改进,在挡矸支护方面取得了很好的效果,有效的挡住采空区矸石,保障了巷道的断面要求,并且单体的损坏率从40%减少到3%以内,该项改进能节约单体费用53.2 万元。

3.3 沿空留巷顶板支护

5301 巷沿空留巷顶板支护,采用单体液压支柱配π型梁的支护方式,沿走向支设5 列单体液压支柱,排距为1.0 m,配合使用0.8 m 长的π型梁,一梁一柱支护顶板,支设长度不少于200 m。

第一列单体液压支柱距煤壁0.7 m;为了方便回撤稳定区的单体支柱,能通过人力推车运输单体,减少劳动强度,将第二列单体液压支柱与第一列单体液压支柱间距由原设计的0.8 m 调整到1.7 m;第三列单体液压支柱与第二列间距为0.9 m,第四列柱单体液压支柱与第三列间距为0.8 m;第五列为切顶留巷挡矸侧单体液压支柱,柱距0.5 m,距29U型钢0.4 m,配合使用0.8 m 长的π型梁。靠近采空区需要加密单体支护,并且沿空留巷至少保证200 m 的滞后支护,工作面开采推过200 m 后,就可以随采随回撤工作面采空区侧200 m 以外沿空留巷的单体。同时,在相对稳定区域内保留巷道靠近采空区一侧的一排单体,能有效减少顶板的下沉量。在回撤单体时按20~30 m 间距留设2 根单体作为压力观测单体柱,以便随时掌握沿空留巷顶板压力变化情况,见图6。

图6 沿空留巷顶板支护

沿空留巷的顶板支护有效地利用了采空区的稳定区,尽可能增加了单体的重复使用率,在留设的单体监测顶板压力数据稳定后才回撤单体,对8301 面的沿空留巷顶板起到了积极的主动支护,没有出现顶板下沉严重的情况,有效保证了巷道高度。

4 无煤柱开采工艺试验

4.1 无煤柱的开采设备布置要求

无煤柱开采和常规综采工作面设备布置不一样。沿空留巷侧不能设置端头支架,以免损坏沿空留巷的支护,并且皮带运输顺槽只能布置在开采工作面的非沿空留巷顺槽,避免了切顶预裂爆破对设备的影响。

在第二个工作面设备布置时,由于上一个面的沿空留巷部分巷道宽度不足,需要将设备列车布置在运输顺槽中,电缆的布置需要穿过工作面电缆槽到皮带顺槽给转载机、破碎机和刮板运输机供电,可以采用设备列车加电缆拖车的方式解决辅运顺槽的电缆吊挂和移动问题。

4.2 开采的管理要求

由于三盘区煤层走向是北部高南部低,所有工作面普遍为皮带顺槽高,辅运顺槽低,开采过程中工作面设备容易向辅运顺槽滑动。在开采过程中需要特别注意刮板输送机机头、机尾的动向,以及支架的横向位移动向,可以采用人工调斜的方式,将工作面尾部超前工作面头部割煤5 m 左右,杜绝工作面设备向辅运顺槽移动。该盘区属于整个盘区连续无煤柱开采时,在开采第二个无煤柱工作面面时,对沿空留巷的采空区进行喷浆封堵,减少漏风和隔绝有害气体。

4.3 超前支护管理要求

由于5301 巷进行了超前切顶预裂,5301 巷超前压力非常小,可以减少一列超前支护单体,减少单体投入和人工劳动强度。开采接替面时在进入上一个工作面的沿空留巷前50 m 至超过上一个工作面开切眼20 m 内,皮带顺槽的超前压力比较集中,需要加强皮带顺槽的超前支护,可以采用一梁三柱支护,柱距需要适当减少,同时加快开采速度,快速通过该区域。

5 结论

1)针对综采工作面坚硬顶板切顶预裂爆破,可通过在预裂孔底部增加一到两卷炸药量,孔口适当减少一到三卷炸药量,过硐室时少装一根聚能管,能有效的确保预裂孔顶部有一定的破碎程度,减少孔口的爆坑,避免了对沿空留巷巷道原有支护的影响,5301 巷支架后方采空区三角悬板从走向长改进前的20 m 减少到10 m 左右,有时能减少到5 m以内,对沿空留巷的三角悬板起到非常好的控制作用。

2)综采工作面坚硬顶板沿空留巷支护方面,开采8301 工作面就可在直接材料费方面减少93.6 万元。而且为备采面创造了良好的条件,同时减轻了工人大量的劳动强度,通过8301、8306 工作面开采效果非常好,沿空留巷的顶板下沉量在0~125 mm,完全在可控范围。

3)由于8301 工作面的5301 巷比2301 巷平均高4 m,局部高8 m,在开采工艺方面采用人工调斜方式,5301 巷推进要比2301 巷推进超前5 m 左右,同时要调整拉架顺序,能有效控制工作面刮板输送机和支架的动向,可控制工作面的平直开采。