火法冶炼中富氧空气浓度的测量与调节

2021-08-14杨帆

杨帆

广西南国铜业股份有限公司 广西 崇左 532199

引言

富氧空气的浓度与富氧空气的流量在火法冶炼中是很关键的参数,通过这两个参数换算出来的总氧量与入炉物料的配比直接关系到了中间产品是否合格,甚至是直接关系到炉座的安全问题。从控制富氧空气浓度与流量的角度出发,空气管道上要安装调节阀与流量计,氧气管道上也同样要有调节阀和流量计。而空气的氧浓一定,氧气管道的氧浓也是可知的,通过两个管道的流量就可以换算出混合后的氧浓。那么是否还需要再在混合后的官道上安装一台氧浓在线分析仪?而氧浓的调节中,控制阀控制逻辑不合理,调试不当,都将导致混氧后的氧浓波动大,控制效果差,不能实现真正的自动控制,甚至会出现生产事故。

1 用流量计换算出混合后的氧浓

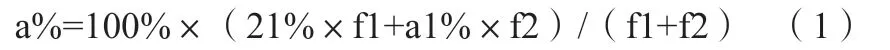

假设空气管道的流量是f1(单位:Nm³/h),氧气管道的流量是f2(单位:Nm³/h),氧浓是a1%;则总氧量为:21%×f1+a1%×f2;总流量为:f1+f2;所以有混氧后的氧浓:

流量f1、f2通过流量计测量得出实时值,氧浓a1由上游的氧浓分析仪提供或者是固定浓度(比如由液氧,气化而成的氧气可以按98%~100%的氧浓计算)。而流量计的选择,建议选择热式质量流量计。因为孔板流量计、巴类流量计这些节流元件类的流量计只是在计算书里规定的压力下,才能保证测量的准确度,如果压力有变化,也将导致流量测量存在不小的误差。当调节阀动作,随着流量的变化,压力也是有变化的。因此导致误差不稳定,用补偿系数的方法也不能使流量保持精准。而热式质量流量计由于测量原理不同,压力变化对精度的影响非常小。同时,此处的氧气与空气都是经过干燥的,不用担心含水量高影响热式质量流量计的测量精度。在这些关键的测量点上,选择价格稍微贵一些的热式质量流量计也是值得的[1]。

实际应用中,选用一些国外一线品牌的热式流量计。用空气流量和氧气流量计算出来的混合后的氧浓,与刚标定过的氧浓在线分析仪(也是国外一线品牌)做对比,两者间的偏差在1%的范围内,而这个偏差是稳定的。用流量来计算氧浓,建议浓度数值取 30秒内的移动平均值(按顺序取一定数量的数据并算得其全部算术平均值,得到的数据就叫作移动平均值),保证计算出来的氧浓不会出现频繁的波动。但要注意,氧气和空气流量在程序上不要再取30秒内的移动平均值,否则就会出现阀门调整开度后,浓度变化过于滞后的情况。而流量计的内部参数中,阻尼时间也不能设置过大,阻尼时间建议在5秒以内。如果流量计的阻尼时间大,一是也会使计算氧浓的变化过于滞后,二是与流量相关的当阀门投入自动,根据流量进行PID调节时,也会因为阻尼时间大导致PID控制滞后,影响到阀门的自动调节。

在实际控制中,总氧量/入炉物料(氧料比),这个比列是操作人员需要根据炉子的温度、中间物料化验的结果等因素进行微调的。也就是只要氧浓的偏差是稳定的。操作人员就可以把这个固定比列的误差,归到氧料比的调整里面。所以用流量计算出来的氧浓,完全可以运用到实际生产中,而且是可以保证精度和稳定性的。当然在一些特定情况下,这种方法也是存在一定的局限性。

往往在混氧点后,都会设计有一个放空调节阀,用于紧急放空,或者调整入炉总风量,抑或者调整压力时需要打开一定开度。如果此放空阀安装位置离混氧点很近时,会出现没混合均匀就放空,排放出去的气体就不按比例了。此时用流量计换算出来的氧浓就不是实际的入炉混合气体的氧浓了,而且存在误差的不确定性。此时就需要在靠近炉子的位置安装氧浓分析仪来测量入炉风的真正氧浓。从这点也可以看出,安装放空阀时,一定要远离混氧点,不然没混合均匀就放空掉了。存在的不确定性,对生产的控制会造成一定的影响。

2 氧气在线分析仪

上面提到了在什么情况下一定需要安装氧气在线分析仪,理论上,避免在混氧点附近设置放空阀,氧气在线分析仪是可以省掉的。如果是一个年产量很大的炉子,而且又必须是连续生产的。多装一个氧气在线分析仪是可以做到对比的作用,而且在线分析仪还可以与用流量算出来的氧浓做到一个互为备用的关系。当一方出现故障时,程序上可以快速切换成另一个数值进行氧料比计算,避免生产事故,甚至是停炉。如果是一个不怎么重要的炉子,为了节约设备成本,保证流量计准确的情况下,可以省掉一套氧气在线分析仪。

然而,在线氧浓分析仪也会在特定的情况下,不能准确地反映出真实的入炉混氧浓度。当没有混氧器,空气和氧气直接混合到总管上,而且混合点离入炉点又很近时,有可能会出现氧气和空气没有均匀混合的情况。此种情况如果安装在线分析仪很可能测量的氧浓与真实值会有比较大的出入。而用流量计算出的氧浓就能避免这种情况。从这种情况也可以看出,在线分析仪安装在离炉子近,离混氧点远的位置才是合理的[2]。

3 富氧空气浓度调节的控制

阀门的选用,从安全的角度上说,必须选择气动阀。因为气动阀能做到故障时全关,特别是两台截止阀必须故障时处于全关状态。气动阀还可以做到故障时全开,放空阀就需要故障时全开。而且气动阀的动作比电动阀更迅速。从执行器上来说,气动执行器比电动执行器更耐用,故障率更低。还要注意,氧气管道和富氧管道上的阀门安装前需要禁油脱脂,避免使用过程中发生着火,出现安全事故。还建议控制阀门都要配上手轮,一是方便判断阀门是否存在机械卡死现象,二是当执行器出现故障时,或者没接仪表压缩气前,能够临时手动控制开度,以便对管道进行吹扫等其他操作。

如果富氧空气总管没有放空阀,或者说放空阀一般都不会打开的情况下。可以在DCS或PLC上做相关程序,自动计算出氧气管道的需要的流量和空气管道的流量。只要操作人员输入所需的总的入炉风量f总,和混氧浓度a%。我们就可以根据公式(1)算出:

分别用PID模块控制对应阀门的开度。f2和f1就分别是两个阀门PID控制的目标值,而两个流量计的实时流量就是PID控制的实时值。我们在真正使用前,一定要先实际调试,经过反复修改PID参数来实现对阀门的稳定控制。

一般情况下,总氧量和投料量通过一个系数进行关联。确定料量,那氧量就根据料量自动算出。设定好混氧浓度,就可以用PID对调节阀进行自动控制。反过来,如果两个调节阀开度确定了,就基本相当于总氧量确定了,反过来PID控制皮带进行频率的调节。两种自动控制的方法,哪种适用性更强?

通过实践,先确定总氧量,然后通过控制系统输入固定阀门开度,让风量达到稳定值;如果比需要的总量低,则需继续把阀门打开一定的开度,反之亦然;再让皮带进行自动调节这种方法更稳定。因为阀门开度变化一点,风量就会变化很多,所以很难让PID调节的风量达到稳定。而输送皮带往往是同时运行几台,某台输送皮带的波动相对总的料量影响就没有那么大了,相当于波动被分摊了;甚至是可能正负波动相互抵消了,这样总的波动就没那么大了。

假设放空阀是偶尔需要打开的,这就让入炉总风量无法确定,需要在放空阀后倒入炉前,安装一台测总管流量的流量计,建议还是采用热式质量流量计。但并不影响用氧气流量计和空气流量计换算出氧浓,但是只能“定风控料”了。用氧浓和总管流量计相乘算出总氧量来控制下料量。需要注意的是,在“定风控料”的前提下,氧浓的波动不大,主要的变动在混氧后的总管流量计。为了保持自动控制时,皮带秤的总流量不存在大的波动,可以在氧浓与总流量相乘后,得出的总氧量,取30秒内的移动平均值[3]。

4 结束语

安装使用精度较高,稳定性较好的国外一线品牌的热式质量流量计(建议不要选用孔板、巴类等节流元件类的流量计,因为变化的工况下,误差不稳定),用氧气流量和空气流量计算出来的混合气体的氧气浓度是相对准确的,对于火法冶炼来说,这个精度是足够的。即使稍有偏差,也可以通过长期的使用,通过经验总结,在氧料比的设定上把这个偏差消除。

氧气和空气没有混合均匀就进入炉子时,用流量计算出来的氧浓比在线氧浓分析仪更值得信赖。如果没有混合均匀就放空了一部分气体,在靠近入炉点的地方安装在线氧浓分析仪,得到的氧浓数据比流量换算出来的氧浓更准确。所以,气体混合的地方要远离炉子,让入炉的混合气体混合均匀。混氧后的放空阀也要远离气体混合的地方,而在线分析仪安装在离炉子近,离气体混合地方远的位置才是合理的。考虑到调节阀需要与流量计配合使用,空气管道和氧气管道的流量计往往是需要安装的。而氧气在线分析仪需要考虑生产需要,综合考虑成本,选择性安装。

氧气和空气管道的调节阀、截止阀、放空阀都应该采用气动控制阀门,而且要正确选择阀门的故障位置,安装前要禁油脱脂,阀门还建议配手轮,以方便调试。氧浓、流量的控制通过调节阀进行。阀门的PID调节的参数一定要实际调试,切不可不调试就直接投入生产。为了阀门PID调节的响应速度达到要求,热式质量流量计的阻尼时间建议设置在5秒以内。

与投料联动的自动控制方案更建议“定风控料”,它比“定料控风”的波动更小,更加稳定。需要注意的是“定风”具体是指,阀门开度在一定时间内是固定不变的,是手动调整的,风量也会是稳定的。而不是输入一个固定风量,让阀门通过PID控制一直自动调节开度。其实最便捷的方法是:输入需要的风量和氧浓,然后让阀门自动,当阀门自动调整开度,氧气和空气的风量都基本稳定在目标值附近时,把阀门切回手动,如果风量和氧浓稍有偏差,可以手动微调阀门开度。“控料”是指,根据入炉风量、入炉氧浓、氧料比等参数计算出实时的总料量,分配给相应的输送皮带(带有变频和计量功能),由输送皮带通过PID调节进行给料量调节。并不是所有的地方都用全自动控制就是最好的方案,自动控制点越多,会让整个系统的振荡越频繁,越难稳定。在火法冶炼中,稳定配料是一个很关键的要素,因此“定风控料”这种半自动的控制方式是目前最适合的方案。