催化甲烷传感器交叉干扰试验研究

2021-08-14武晔

武晔

天地(常州)自动化股份有限公司 江苏 常州 213015

引言

煤矿井下环境恶劣,而在煤矿环境气体监测中的重中之重就是通过甲烷传感器来监测瓦斯浓度。甲烷气体不但很容易就引起爆炸,而且当其含量过高时还会引起窒息,因此甲烷气体的监测是煤矿安全生产的重点。矿用甲烷传感器按照检测原理,可分催化、热导、红外、激光四种类型甲烷传感器。热导甲烷传感器用于测量高浓度的甲烷气体,常用于煤矿井下的瓦斯抽放,使用寿命短;红外式和激光式甲烷传感器可实现全量程检测,具有稳定性强,可靠性高,精确度高以及寿命长等方面的优势,但其红外式甲烷传感器也存在受湿度影响大,激光式甲烷传感器成本高的缺点。催化式甲烷传感器主要用于低浓度瓦斯监测,成本较低,所以在煤矿场景应用中催化甲烷传感器用量最多。

催化式甲烷传感器是煤矿井下最常用的传感器,但由于其在使用过程中存在寿命短、调校频繁的弱点,后续维护工作量很大。现针对这一状态,对矿井下可能存在的气体环境进行模拟试验,对气体干扰数据进行对比分析,为前期设备方案选型和后续问题分析提供数据基础。

1 试验设计

气体交叉干扰试验作为催化甲烷传感器稳定性研究一部分,为前期传感器配套方案设计提供数据与理论基础,让不同干扰性气体造成的影响提前暴露出来[1],针对不同煤矿环境因素选择合适的甲烷传感器类型,以便减少后续产品维护的工作量,降低维护成本。图1为气体干扰试验流程图,整套气体干扰试验都将按照本流程分步操作并进行数据分析。

图1 气体干扰试验流程

催化甲烷传感器气体干扰试验前后均以0.50%、1.00%、2.00%为基本误差测试点,将干扰试验前中后数据从上位机导出后进行比对分析[2]。

针对传感催化元件特性,调研催化甲烷传感器在煤矿井下的使用情况以及安装的位置环境,需要确认氧气作为干扰气样时探头的缺氧情况,缺氧会导致甲烷不能充分燃烧,产生的碳粒子会沉积在催化剂表面,或催化层的孔隙中,导致催化层断裂、脱落,表面积减小,催化活性下降,元件灵敏度下降;由于部分矿井下坑木腐朽,煤层氧化严重是高二氧化碳矿,而二氧化碳是一种无色、稍有酸味的气体,不助燃,也不维持人的呼吸,它比空气重,常聚集在巷道的下方及通风不良的下山尽头;易溶于水,生成碳酸,对人的眼、鼻、喉的黏膜有刺激作用,浓度过高使人缺氧窒息,同样需确认二氧化碳对催化甲烷探头状态的影响;一氧化碳同样是矿井下常见的气体,它是一种无色,无臭,无味气体,吸入过量后人体有十分严重伤害。

最常见的一氧化碳中毒症状,如头痛,恶心,呕吐,头晕,浓度过高时会引起昏迷死亡,因此也作为干扰试验的一个测试项;氢气作为可燃气体分布在井下充电室,浓度高时引起爆炸,作为可燃气体影响催化甲烷传感器工作状态,参与催化反应影响传感器正常工作;另外硫化合物能强烈吸附在催化剂上,与催化剂反应并使其中毒,硫化氢可能存在于旧巷积水中,浓度较高时可引起神经麻痹,因此也作为干扰试验的一个测试项。由此确定干扰气体种类为氧气、二氧化碳、一氧化碳、氢气和硫化氢[3-5]。

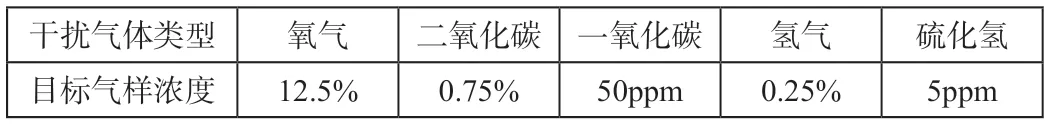

《煤矿安全规程》规定采掘工作面的进风流中,氧气浓度不低于20%,矿井下二氧化碳规定其最高容许浓度为0.5%,一氧化碳最高允许浓度24PPM,硫化氢最高允许浓度6.6PPM[6-7],氢气正常情况下在矿井下含量较低,结合实际情况故确定干扰气体种类及浓度如表1所示。

表1 干扰气体种类

气体干扰试验分为短期和长期两部分,均以甲烷目标气样零点、0.50%和1.00%为干扰测试点,干扰气样均由两瓶相应浓度的甲烷气样和干扰气样在相同压力和事先计算好的流量下配比而成,通过调整流量计,混合气体混合出需要测试的浓度气体,试验前期用2.00%标准甲烷气样对样机传感器进行标校,标校之后对传感器进行测试前几个气样点的基本误差测试,并记录基础数据,超出误差范围的传感器进行剔除,重新更换新的传感器重复上述操作,直至选出合格样机。短期干扰试验是甲烷气样与干扰气体气样通过静态混合器(静态混合器为不锈钢材质,内部为错位布置的金属片结构,以强化混合气体的混合度)直接对接样机传感器通气嘴,浓度以标校过的激光甲烷传感器浓度为准,短期干扰测试对象为1#2#3#三台样机,连续通气10分钟,由上位机记录实时数据。长期干扰试验是将样机传感器放入气体干扰试验箱,试验箱内标配有激光甲烷传感器和氧气传感器以及干扰气体传感器,将标准甲烷气样与干扰气体气样通过静态混合器通入密封试验箱,长期干扰测试测试对象为4#5#6#三台样机,待激光甲烷到达目标值后,关闭进气与出气阀门,静置60min,上位机记录实时数据[6-7]。测试完毕后再次对每台样机进行基本误差测试,记录基础数据,以便分析数据。

2 试验数据分析

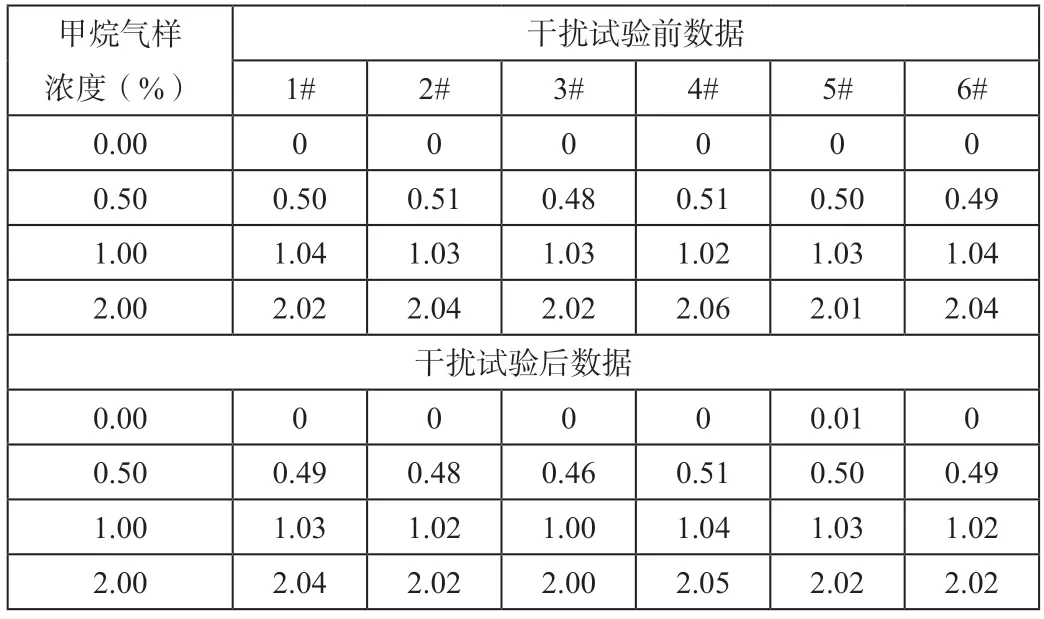

通过表2对甲烷与氢气混合气体的干扰测试数据分析可知,短期测试三台传感器和长期测试三台传感器在0.25%左右含量的氢气中进行零点,0.50%,1.00%进行干扰测试短期和长期测试。测试过程中由于甲烷气体中混有氢气,不论长期测试还是短期测试数值均偏大且超出基本误差,但由表3可知在氢气干扰试验结束后催化甲烷传感器基本性能可自行恢复。

表2 氢气干扰试验数据对比分析

表3 氢气(0.25%)干扰过程数据

另催化甲烷传感器在5ppm左右含量的硫化氢中灵敏度下降,后追加10ppm硫化氢干扰试验,灵敏度受影响程度更加严重。

甲烷与设定浓度的氧气、二氧化碳、一氧化碳在测试前中后期测试数据基本误差均在误差范围内,干扰气样的测试结果基本无影响,在此不赘述,只列出分析结果。

通过对甲烷与氧气、二氧化碳、一氧化碳混合气体的干扰测试数据分析可知,短期测试三台传感器和长期测试三台传感器在12.5%左右含量的氧气中、0.75%左右含量的二氧化碳、50ppm左右含量的一氧化碳中进行干扰试验,试验后基本性能不受影响。

3 结束语

通过选定不同类型干扰气体进行干扰试验,从测试结果可知试验中已选定类型且确定浓度的干扰气体在干扰试验结束后,甲烷气体与12.5%以上氧气浓度混合,催化甲烷传感器性能不受影响;甲烷气体与0.75%以下浓度二氧化碳混合,催化甲烷传感器性能不受影响。甲烷气体与50ppm以下浓度一氧化碳混合,催化甲烷传感器性能不受影响;甲烷气体与0.25%以下浓度氢气混合,在有氢气存在的环境下测量甲烷受影响,在原有基础上甲烷浓度均有增大,在没有氢气的环境下,催化甲烷传感器可以自行恢复;甲烷气体与5ppm浓度硫化氢混合,催化甲烷传感器性能受影响小,灵敏度下降,当硫化氢浓度增大到10ppm,灵敏度下降的更多。

此分析结果为后续矿井下催化甲烷环境问题分析提供数据依据与理论基础,后续会根据实际应用场景的需求进行测试项目和内容延伸。