垃圾压块机关键部件的运动仿真与ANSYS分析

2021-08-13常晓东王守城李志富

常晓东,王守城,李志富

(青岛科技大学 机电工程学院,山东 青岛 266061)

0 引言

随着经济的迅速发展和人口的与日剧增,日常生活中产生了大量垃圾,而垃圾处理是人们必须解决的问题。垃圾压块机的主要功能是将松散垃圾进行压缩成块,从而方便生活垃圾的转运与最终处理。现如今,国内的研究大多注重于压块机液压系统的优化设计,对推压头及锁紧钩的研究相对较少。因此,对垃圾压块机关键部件推压头的运动仿真与ANSYS静力学分析至关重要。

1 关键部件的运动仿真分析

1.1 导入模型

在导入模型之前,在SolidWorks软件中,首先要保证已经加载了Motion插件,并将系统单位设为MMGS[1]。在SolidWorks工作界面上加载模型,点击工作界面上的“运动算例”,进入运动仿真页面,选择“Motion分析”,并添加-y方向的模型引力,数值为9 806.65mm/s2[2]。因为仅对关键部件的运动仿真,所以只导入推压、自推装置。导入的模型如图1所示。

图1 运动仿真模型图

1.2 添加运动驱动

根据结构分析,垃圾压块机装置的驱动是通过液压缸来实现的,点击运算案例中的“马达”,然后点击“线性马达”通过表达式形式来反映各个运动,故采用阶跃函数(STEP函数)[3],其形式为

STEP(x,xo,ho,x1,h1)

(1)

式中:x为自变量,时间或时间的任一函数;xo为函数自变量的开始值;x1为函数自变量的结束值;ho为函数的初始值;h1为函数的结束值。

1)推压头运动驱动的添加

垃圾从倾倒口倒入压缩箱体内,当待处理垃圾达到一定量时,推压头在推压缸的驱动下压缩垃圾。取最后一次压缩过程进行运动仿真;8s的快进,6s的工进,加之3s的保压;紧接着将垃圾块推入自推箱体的时间为2s;随后推压头返程复位时间为15s。实现这个过程耗费的总时间为34s,运动驱动函数为STEP(time,0,0,8,720)+STEP(time,8,0,14,360)+STEP(time,14,0,17,0)+STEP(time,17,0,19,120)+STEP(time,19,0,34,-1 200)。

2)自推压头运动驱动的添加

由自推压头工作过程可知,为了使仿真计算较简便,现暂定回缩过程的时间间隔为3s,回缩用时为4s。具体工作过程:压缩好的垃圾块被自推压头推入转运车的时间为26s,经2s的回缩时间;自推压头退到箱体的边缘位置,假定箱体随举升装置的复位时间是3s;然后,推压头在推压装置的作用下向后退回一定距离,时间为4s;停滞3s以后,利用此循环,往复此过程,待自推压头完全复位为止。其运动驱动函数为STEP(time,0,0,26,2 080)+STEP(time,26,0,28,-160)+STEP(time,28,0,31,0)+STEP(time,31,0,35,-240)+STEP(time,35,0,38,0)+…+STEP(time,73,0,77,-240)+STEP(time,77,0,80,0)+STEP(time,80,0,84,-240)。

3)锁紧钩运动驱动的添加

为了使仿真计算较简便,现暂定张开后停滞时间为3s,接着再次锁紧。此过程:6s的张开时间,4.5s的锁紧时间,3s的停滞,总时长为13.5s,锁紧钩在此过程中的最大行程量为180mm。运动驱动函数为STEP(time,0,0,6,180)+STEP(time,6,0,9,0)+STEP(time,9,0,13.5,-180)。

1.3 施加外部载荷

1)推压头外部载荷的施加

由推压头工作原理可知,在保压阶段中,所承受最大载荷是600 kN,假设垃圾块被推入自推箱体的最大载荷是601 kN,其载荷函数为STEP(time,0,0,8,400 000)+STEP(time,8,0,14,200 000)+STEP(time,14,0,17,0)+STEP(time,17,0,19,1 000)+STEP(time,19,0,20,-601 000)+STEP(time,20,0,34,0)。

2)自推压头外部载荷的施加

垃圾块被自推压头推入到转运车内,此过程自推压头需要克服最大阻力是10 kN,待完成后,推压头回缩时所受的合外力为1 kN。其载荷函数为STEP(time,0,10 000,26,10 000)+STEP(time,26,0,31,-10 000)+STEP(time,31,0,35,1 000)+STEP(time,35,0,38,-1 000)+…+STEP(time,77,0,80,-1 000)+STEP(time,80,0,84,1 000)。

3)锁紧钩外部载荷的施加

为了使仿真计算较简便,先暂设锁紧张开与停滞所承受载荷是0.086 kN。其载荷函数为STEP(time,0,86,13.5,86)。

1.4 仿真结果及分析

添加各部件驱动之后,首先点击工作界面的“计算”,待完成计算后,然后继续点击“结果和图解”,可得到最终的仿真结果[4]。

1)推压头的仿真结果分析

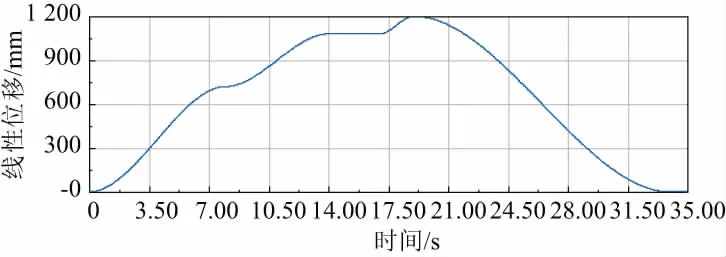

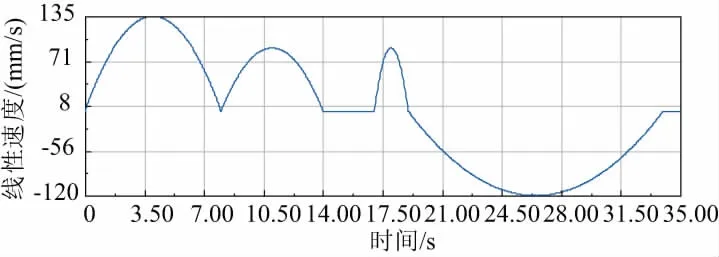

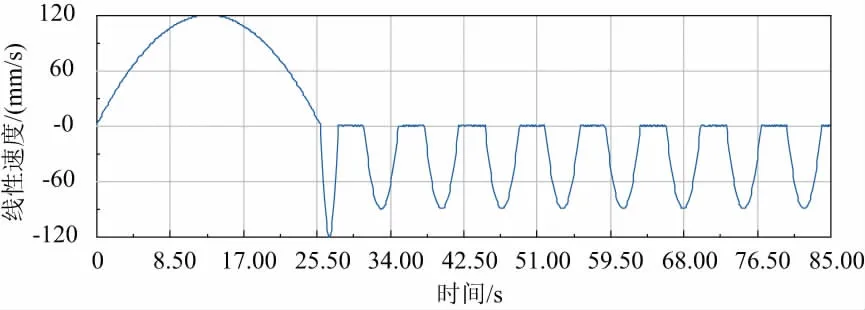

点击“结果和图解”,并选择z分量的线性位移、速度,可得到推压头的线性位移、速度曲线,如图2、图3所示。

图2 推压头线性位移曲线

图3 推压头线性速度曲线

根据图2可知,在0s~14s内,相对位移快速上升,此过程为压缩过程;在14s~17s内位移无变化,处于保压阶段;在17s~19s内,相对位移达到了最大值;在接下来的15s内位移逐渐下降为0,此过程为回缩阶段。在这一个周期内位移的相对变化满足设计的需要。

根据图3可知,在4s达到了压缩过程速度的最大值136mm/s,在26.5s达到了回缩过程速度的最大值-120mm/s。这个周期内,最大瞬时速度为压缩过程的最大值,速度变化较平缓,满足稳定、可靠性的需要。

2)自推压头的仿真结果分析

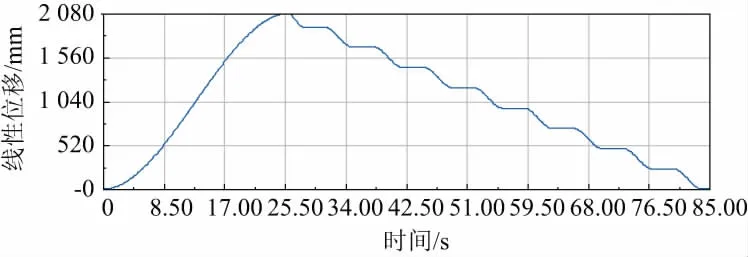

根据推压头结果的求解,使用同样的方法,得到自推压头的线性位移、速度曲线,如图4、图5所示。

图4 自推压头线性位移曲线

图5 自推压头线性速度曲线

根据图4可知,自推压头在26s达到了最大位移,最大值为2 080mm,在接下来的2s进行后退。此过程是自推压头将垃圾块推出,并回缩到自推箱体,紧接着自推压头进行周期性后退,到84s时,位移数值为0,表示这个周期完成,满足使用需求。

根据图5可知,在0s~26s时间段内,线性速度变化较平稳,13s时瞬时速度达到最大,最大值为120mm/s。在26s~28s时间段内,曲线图出现尖点,线性速度变化较大。在此之后,速度变化较平稳,相对速度较小,满足使用要求。

3)锁紧钩的仿真结果分析

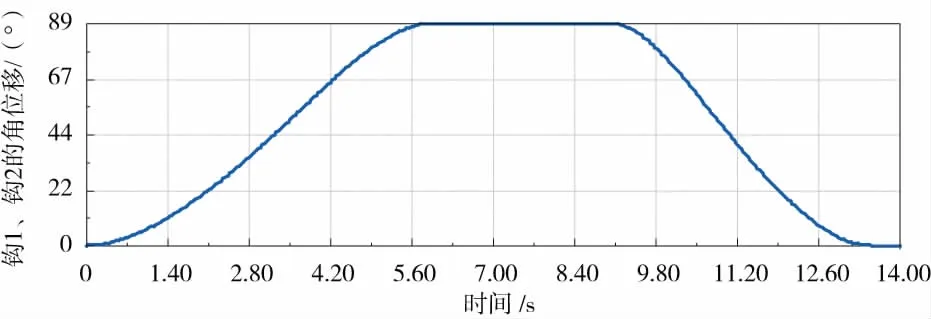

点击“结果和图解”之后,再选择角位移与角速度,就能得到与之相应的角位移、角速度曲线,如图6、图7所示。

图6 锁紧钩的角位移曲线

图7 锁紧钩的角速度曲线

根据图6可知,在0s~6s时间段内,两个锁紧钩的角位移呈上升的趋势,并逐渐上升至最大值89°;在接下来的3s内,角位移曲线为水平不增不减,保持不变,符合停滞3s的设定要求。在9s~13.5s时间段内,锁紧钩的角位移曲线呈下降趋势,并逐渐趋向于0°。这个过程完成了一次锁紧钩的张开、锁紧,此过程两个锁紧钩角位移保持相同的变化,满足设计需要。

根据图7可知,在打开过程中,第3s时,两个锁紧钩的速度达到了最大。在锁紧过程中,第11.20s时速度达到了最大,最大值为22deg/s。在6s~9s时间段内,曲线水平数值为0,符合锁紧钩停滞3s的设计要求。在这个周期内速度较平缓、平稳,满足使用要求。

2 关键部件的ANSYS分析

垃圾压块机的关键部件推压头、自推压头以及锁紧钩,其性能的好坏决定了整台设备的运行。因此对其分析,查看工作过程中的受力情况并适当作出改进。

4个行走轮与推压头的连接是销连接,推压头与推压缸的连接也是销连接。在工作过程中,力最终作用在销轴孔与销接触的圆柱面上,形成一个接触角[5]。力均匀分布在圆柱曲面上,销轴孔附近的应力、应变、位移会因接触角变化而变化,所以,要合理地选择接触角。接触角一般为120°~180°,现选择推压缸销轴孔接触角为120°,行走轮所在的销轴孔接触角为180°。同理,锁紧钩与箱体也为销连接,现选择其接触角为120°。

推压头、锁紧钩选取的材料是Q235碳钢,其材料属性:泊松比为0.3,弹性模量为2.06×1011Pa,密度为7 800 kg/m3,拉伸屈服强度为235MPa[6]。

2.1 推压头的ANSYS分析

在垃圾压缩过程,由于垃圾在箱体内散乱地分布,导致推压头承受非线性载荷。为了更合理地分析推压头,假想推压头所受压力有以下两种情况。假想一:推压头受线性载荷;假想二:推压头中下部位受集中载荷[7]。

假想一:受线性载荷情况

1)导入三维模型并划分网格

先进入ANSYS Workbench15.0,然后定义材料属性,右击Geometry把建好的推压头三维模型导入,再双击Geometry打开模型,以销轴安装孔所在侧面建立新平面并绘制草图,使用切分功能对销轴安装孔进行切分操作,经切分以后能更好地分出120°的接触角,目的是有利于加载约束。为了使计算时间和内存要求都比较理想,所以整体采用ANSYS 自动划分网格的形式。网络划分图如图8所示[8]。

图8 推压头的网格划分

2)施加约束与载荷

添加约束:对推压缸支座销轴孔添加固定约束,且添加在120°接触面上;对行走轮支座销轴孔添加圆柱面约束且径向固定,并添加在180°接触面上;对推压头前面板上导轨槽的y向位移固定。

施加载荷:对推压头的前面板施加均布载荷,经查阅参数及计算可得P=0.35MPa。

3)求解分析

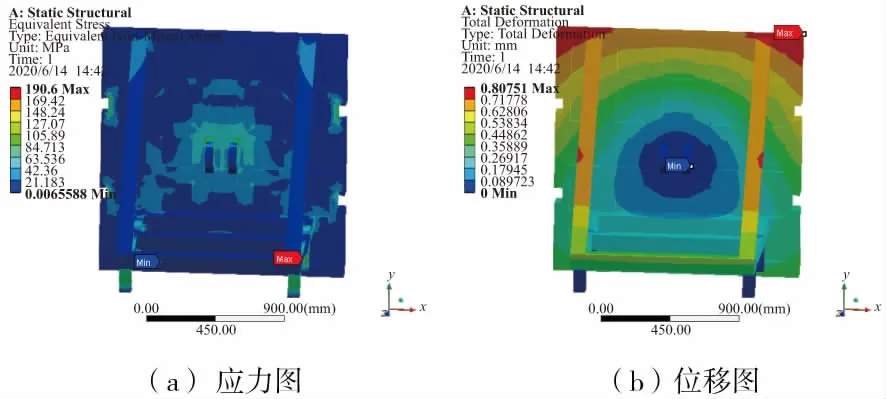

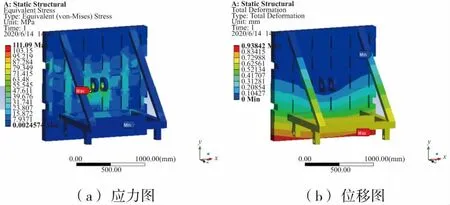

点击“solve”按钮进行求解,求解完成后再进行分析,得到假想一的应力图、位移图,如图9所示[9]。

图9 假想一

根据图9可知,在推压缸行走轮支座附近的加强筋板上出现了最大应力,且最大应力为190.6MPa,材料的屈服应力为235MPa,最大应力小于屈服应力,满足安全需要。在前面板中间位置变形较小,前面板顶部两侧位置变形最大,最大变形量为0.81mm。综上所述,均满足要求。

假想二:受集中偏载情况

1)导入三维模型并划分网格

根据假想一可知,其导入模型并划分网格的方式与上述相同,在推压头的前面板上受到非线性载荷,最终得到网格划分结果,与图8相同。

2)施加约束与载荷

添加约束:对推压头前面板上的导轨槽上表面法向平动位移固定;对行走轮支座销轴孔添加圆柱面约束且径向固定,并添加在180°接触面上;对推压缸支座销轴孔120°接触面的x方向位移进行固定。

施加载荷:对推压头施加集中载荷,载荷大小F=600 kN。

3)求解分析

进行求解分析可知,假想二的应力图、位移图如图10所示。

图10 假想二

根据图10可知,在推压缸支座附近的加强筋板上出现了最大应力,且最大应力为333.26MPa,材料的屈服应力为235MPa,最大应力大于屈服应力,则不满足安全条件需要。在推压头前面板的底部发生最大变形,变形量为2.82mm,不满足要求。综上所述,需对此进行改进。

2.2 锁紧钩的ANSYS分析

1)导入三维模型并划分网格

先进入ANSYS Workbench15.0,然后定义材料属性,右击Geometry,把建好的锁紧钩三维模型导入。网格划分采用ANSYS 自动划分网格的形式。网络划分图如图11所示。

图11 锁紧钩的网格划分

2)施加约束与载荷

添加约束:对锁紧钩下销轴孔径向固定;对锁紧钩上销轴孔进行固定约束。

施加载荷:在锁紧钩与箱体的接触面施加集中载荷,载荷的大小为F=150 kN。

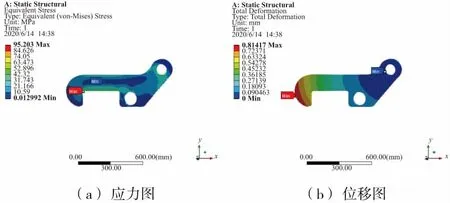

3)求解分析

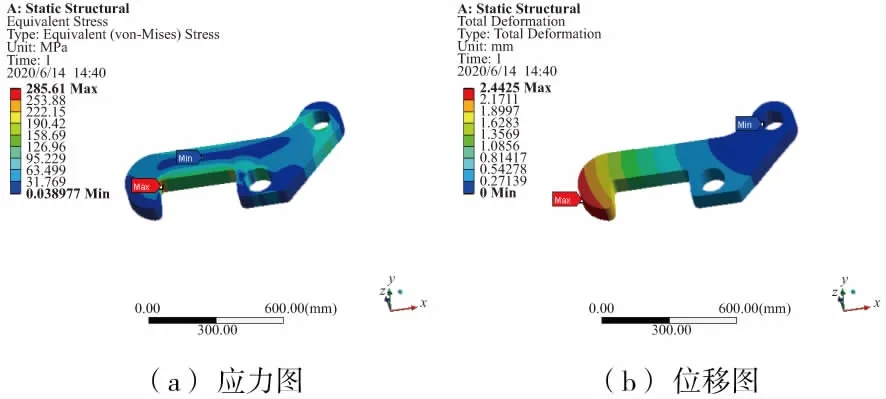

进行求解分析后,加载出锁紧钩的应力图和位移图,如图12所示。

图12 锁紧钩

根据图12可知,在锁紧钩钩头内侧出现最大应力,且最大应力285.61MPa大于材料的屈服应力235MPa。在锁紧钩钩头外侧出现最大变形,变形量为2.44mm,变形较大。综上所述,需要对锁紧钩进行改进。

2.3 关键部件的改进优化

1)推压头的改进

由关键部件的ANSYS分析可知,推压头大部分情况受集中载荷,所以改进假想二。因为最大应力发生在推压缸支座附近的加强筋板上,所以对支座整体加厚,改进优化后的推压头应力图、位移图,如图13所示。

图13 改进后的推压头

分析图13可知,推压头经改进后最大应力变为111.09MPa,小于材料的屈服应力235MPa。改进后最大变形减小,变形量为0.94mm,满足设计要求。此推压头的参数:面板厚150mm,支座孔径100mm,支座厚60mm。

2)锁紧钩的改进优化

通过之前对锁紧钩的有限元分析可知,对锁紧钩进行以下改进:加长钩头尺寸,加厚整个锁紧钩,再经建立模型—ANSYS导入模型—求解分析,得到应力、位移图如图14所示。

图14 改进后的锁紧钩

由图14可知,锁紧钩经改进后最大应力变为95.2MPa,小于材料的屈服应力235MPa。改进后最大变形减小,变形量0.8mm,此锁紧钩尺寸:销轴孔径为80mm,厚度为60mm。

3 结语

本文对垃圾压块机的主要关键部件推压头、自推压头、锁紧钩进行了运动仿真,验证其运动是否符合设计要求,并通过Solidworks对其进行三维建模,把模型导入ANSYS中进行不同工况下的静力学分析,通过最大应力与屈服应力的比较,判断是否满足刚度、强度需求,并根据结果进行结构优化,确定结构的最终尺寸参数,使其满足刚度、强度、稳定性的设计需要及使用要求。