一种应用于铣削机床的壁厚补偿周期测量方法

2021-08-13王为东姚彬

王为东,姚彬

(上海拓璞数控科技股份有限公司,上海 201108)

0 引言

随着中国航空航天的发展,薄壁件的应用越来越广泛,新一代飞行器大量采用薄壁件,精度要求也越来越高,但薄壁件刚度低,对其进行高效精密铣削加工一直是一项技术难题[1]。为实现薄壁件的高效精密铣削加工,解决加工误差过大的问题,任宇强等通过优化薄壁件工艺路线和加工方法,有效减少加工中应力变形,提高了加工质量[2];杨东辉等从铣削力、温度、残余应力、表面粗糙度等方面,分析了切削参数对薄壁件加工性能的影响[3];赵淑军等建立了薄壁件铣削动力学模型和再生颤振系统的传递函数,为稳定切削参数的确定提供了参考[4]。本文从壁厚补偿角度研究薄壁件高效高精铣削方法,通过测量壁厚补偿周期,提高加工效率和质量。

薄壁件壁厚补偿加工是指在铣削过程中实时测量工件厚度变化情况并进行运动补偿,以保证工件加工精度。壁厚补偿响应周期是指工件厚度发生变化后到机床开始控制各轴进行补偿所经历的时间。在完成同样功能的情况下,周期越短,表明补偿算法效率越高,相应的机床进给速度、工件加工精度和加工效率也越高。因此,壁厚补偿响应周期是衡量铣削加工壁厚补偿功能可行性的关键指标,对加工效率和精度有着重要的影响。

根据壁厚补偿原理和数据处理过程,本文提出一种工件壁厚补偿周期测量方法,对各阶段时间进行测量,为壁厚补偿算法优化和问题分析提供了参考。

1 壁厚补偿系统构建

数控机床系统本身并不具有壁厚补偿的能力,要实现工件壁厚加工补偿,必须首先在数控机床本身能力的基础上集成具有壁厚测量功能的装置,并开发具有数据采集功能的软件。因此,有效的系统集成是实现壁厚补偿的关键。壁厚补偿系统如图1所示,在机床上集成OLYMPUS 38DL超声测量装置,并基于数控系统开发数据采集软件,通过RS232串口通信实现测量装置与数控系统的连接与通信。

图1 壁厚补偿系统组成

1.1 超声测量装置与数控系统集成

OLYMPUS 38DL超声测量装置用于实现壁厚的实时测量,主要由探头、信号线缆、测厚仪和通信线缆组成[5]。其中探头用于超声信号的发射和接收;信号线缆用于将探头信号传送给测厚仪;测厚仪用于超声信号处理和数据显示;通信线缆则用于外界设备与测厚仪通信和采集数据。加工过程中测厚仪上壁厚数据显示如图2所示。

图2 测厚仪数据显示

本试验机床上运行的数控系统为西门子Sinumerik 840D sl,系统软件版本为SW4.7,由独立的PCU和NCP组成。PCU如图3所示,通过RS232串口通信即可与测厚仪集成,实现数控系统与测厚仪之间的实时数据通信。

图3 Sinumerik 840D sl数控系统

1.2 数据采集软件与数控系统集成

数据采集功能是基于西门子数控系统二次开发包(SINUMERIK integrate create MyHMI 3GL 4.5 SP1)开发的[6],开发完成后集成在数控系统主界面上,如图4所示。

图4 数据采集功能

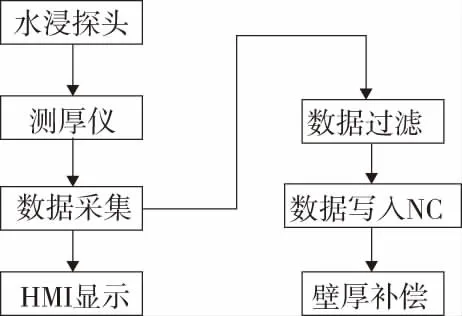

1.3 壁厚数据读取和处理过程

根据上述壁厚补偿系统可知,壁厚数据读取和处理过程如图5所示。

图5 壁厚数据处理过程

1)测厚仪通过水浸探头实时检测工件壁厚变化;

2)数据采集软件实时从测厚仪中获取工件壁厚原始数据;

3)采集软件通过滤波等算法对壁厚原始数据进行处理和分析;

4)数据处理完成后,将壁厚数据和处理结果写入数控系统,用于加工补偿和运动控制。

2 响应周期的测量方法

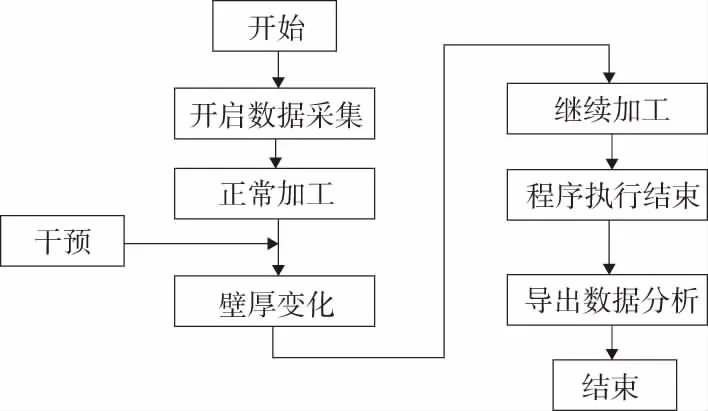

2.1 响应周期测量流程

壁厚补偿响应周期是指工件厚度发生变化后到机床开始控制各轴进行补偿所经历的时间。根据壁厚补偿过程中数据处理流程,设计以下方案(图6)对壁厚响应周期进行测量:

图6 壁厚补偿响应周期测量

1)基于数据采集软件实时采集壁厚补偿过程中壁厚数据变化情况;

2)在正常加工过程中,通过外加补偿量控制刀具沿刀轴方向运动,使工件壁厚发生变化;

3)继续加工,程序结束后导出数据;

4)对采集的壁厚数据进行分析,计算从补偿开始到壁厚数据反馈到数控系统中的响应时间,即壁厚补偿响应周期。

2.2 响应周期计算

正常加工是指在不进行补偿和干预情况下进行铣削加工,通过调整工件安装位置,使测厚仪示数基本为常数;干预时刀具沿刀轴向工件方向进行补偿,使壁厚发生变化,设干预时系统时间为S干预;在整个加工过程中数据采集软件会对壁厚原始数据、壁厚过滤数据和壁厚写入数据进行实时采集,通过分析可得壁厚原始数据开始变化时(壁厚数据有明显小于开始正常加工时的壁厚数据的趋势)的系统时间、壁厚过滤数据开始变化时的系统时间和壁厚写入数据开始变化时的系统时间,分别设为S原始、S过滤和S写入。则从S干预至S原始的时间即为壁厚原始数据响应时间T原始,即:

T原始=S原始-S干预

(1)

同理,壁厚过滤数据响应时间T过滤和壁厚写入数据响应时间T写入的计算公式:

T过滤=S过滤-S干预

(2)

T写入=S写入-S干预

(3)

其中T写入即为壁厚补偿响应周期T。进一步可得壁厚数据获取耗时△T原始、数据过滤和处理耗时△T过滤和数据写入系统耗时△T写入,即:

T=T写入

(4)

△T原始=T原始

(5)

△T过滤=T过滤-T原始

(6)

△T写入=T写入-T过滤

(7)

综上,即可计算得到壁厚补偿周期和各阶段耗时情况。其中各阶段耗时情况可根据实际算法和数据处理过程进行修改和细化,以获得更准确和更详细的响应数据,对算法进行分析和优化。

3 实例分析

为验证壁厚响应周期测量方法的可行性,基于以上设施,设计如下方案进行测量实验:首先将待加工工件安装在矩形工装中,并堆放在机床上合适区域,然后进行轮廓扫描和逆向,在工件轮廓表面得到加工程序,接着关闭壁厚补偿功能,执行加工程序。通过调整W1轴(沿刀具轴向方向)位置,使铣刀刚好与工件表面接触,更改加工程序,控制W1轴在刀路中间位置向工件方向铣削0.5mm,最后开启加工数据采集功能,执行加工程序,对加工过程中壁厚数据进行采集。为保证测量结果的准确性,本次试验在3个位置生成3条加工程序进行实验。

按照以上方案进行实验,加工刀路如图7所示,加工时采集的数据如图8-图10所示。其中,第1列为采样时间,采样频率为16Hz,第2列为数据采集软件实时从测厚仪中读取的壁厚数据,第3列为过滤处理后的壁厚数据,第4列为写入NC中的壁厚数据,L1-L4为用于监测工件变形情况的4个电涡流数值,最后两列分别为刀路中间W1轴向工件方向补偿0.5mm的信号值和W1轴的机床坐标。

图7 实验位置

图8 位置1实验数据

图9 位置2实验数据

图10 位置3实验数据

本次实验用于测量当工件厚度变化时,壁厚补偿功能的响应周期。其中工件厚度变化通过W1轴负方向补偿0.5mm实现,当补偿开始时(信号值从0变为1),W1轴开始向工件方向补偿,即图8-图10中白色框框选区域(本刊黑白印刷,相关疑问咨询作者)。L1-L4反映了加工过程中电涡流数值变化情况,可见当W1轴向工件方向补偿时,L1-L4的数值减小,说明工件发生变形,但变形量小于W1轴的移动量。因此,在W1轴向工件方向移动0.5mm的过程中,工件厚度是发生变化的。图8-图10上表格中第2列、第3列和第4列分别反映了壁厚原始数据、壁厚过滤数据和壁厚写入数据,壁厚数据的响应时间为W1轴补偿开始后到壁厚数据开始变化时所使用的时间,如图8-图10中蓝色框框选区域,3次实验的壁厚补偿响应时间计算如表1所示。

表1 实验数据分析结果

综上,壁厚原始数据平均响应时间为0.259s,壁厚过滤数据平均响应时间为0.4s,壁厚写入数据平均响应时间为0.45s。

因此,当工件厚度发生变化后,大约需要0.45s反馈给NC进行补偿,即壁厚补偿响应周期为0.45s。其中原始数据获取耗时0.259s,数据过滤和处理耗时0.141s,厚度数据写入NC耗时0.05s。时间大多花费在原始数据获取和数据处理上,可以根据实际情况对该功能进行优化;若加工进给速度为1000 mm/min,则当工件厚度变化后反馈到NC时,机床已经移动7.5mm。为保证加工质量,有必要对进给速度、刀具直径、壁厚补偿算法进行合理选择和优化。

4 结语

本文针对薄壁零件在铣削加工过程中壁厚补偿控制问题,提出一种应用于铣削机床的壁厚补偿响应周期测量方法。从加工理论、平台搭建和实验分析等方面论述了该方法的正确性和可实施性。通过该方法不仅可以有效获得壁厚补偿响应周期,还可以分别获取壁厚控制算法中各环节的耗时情况,为壁厚补偿功能的优化和工艺参数的选择提供参考依据。