不同浓度和温度下猪场粪水厌氧发酵产气特性及能效分析

2021-08-12裴占江史风梅李鹏飞于秋月高亚冰

裴占江,刘 娣,史风梅,王 粟,李鹏飞,于秋月,高亚冰,刘 杰

(1.黑龙江省农业科学院博士后科研工作站,哈尔滨 150086;2.黑龙江省农业科学院,哈尔滨 150086;3.黑龙江省农业科学院农村能源与环保研究所 农业部种养循环重点实验室 黑龙江省秸秆能源化重点实验室,哈尔滨 150086)

随着农村经济的发展和农业结构的调整,生猪养殖已由过去的农户分散养殖过渡为集中养殖,并大多集中在城市附近[1-2]。向城市周边排放大量的生猪养殖粪便及污水,成为突出的环境问题,严重威胁城乡环境质量[3-4];另一方面,猪粪又是优质的厌氧发酵原料,有效地利用猪粪发酵生产沼气,能够变废为宝,实现猪粪的能源化转换,减少化石燃料的消耗[5-6]。因此,实施猪粪厌氧发酵对于发展再生能源和保护环境有重大意义。

温度是影响厌氧过程的重要因素之一。一般来说,大多数甲烷菌在10℃~30℃(低温),30℃~40℃(中温)和50℃~60℃(高温)条件下均能生存,相应的厌氧处理工艺也得到广泛研究[7]。一系列研究者利用批式实验研究了温度对于猪粪厌氧发酵过程的影响。如魏荣荣[8]等研究表明,以35℃中温条件,31 d为发酵周期,对规模化养殖场较为适宜。李金平[9]等为了研究发酵温度对厌氧发酵产沼气成分影响,以猪粪为发酵原料,进行了恒温19℃,30℃,37℃和52℃的鲜猪粪批式厌氧发酵实验。结果表明,37℃恒温厌氧发酵的产气量和产甲烷量为最大。另外厌氧发酵系统的TS浓度也是影响厌氧发酵产气效率的主要因素之一[10]。研究表明[11],不同TS浓度导致物料的流动性的变化和营养分成、抑制成分浓度的变化会显著影响甲烷菌群生长。然而,将温度和TS浓度相结合,同时分析两因素对猪粪厌氧发酵效率的交互影响的研究鲜有报道。

本研究以养殖场新鲜猪粪为原材料,以温度(15℃,20℃,25℃,30℃和35℃)和TS浓度(3%,4%,5.5%,7%和8%)为控制因素,在自制的小型厌氧发酵装置上,进行半连续厌氧发酵实验。通过对沼气容积产气率和甲烷浓度的实时监测,利用响应曲面法分析两因素对产气效率的影响及其交互作用,为猪粪厌氧发酵的发展提供参考。

1 实验材料和方法

1.1 材料

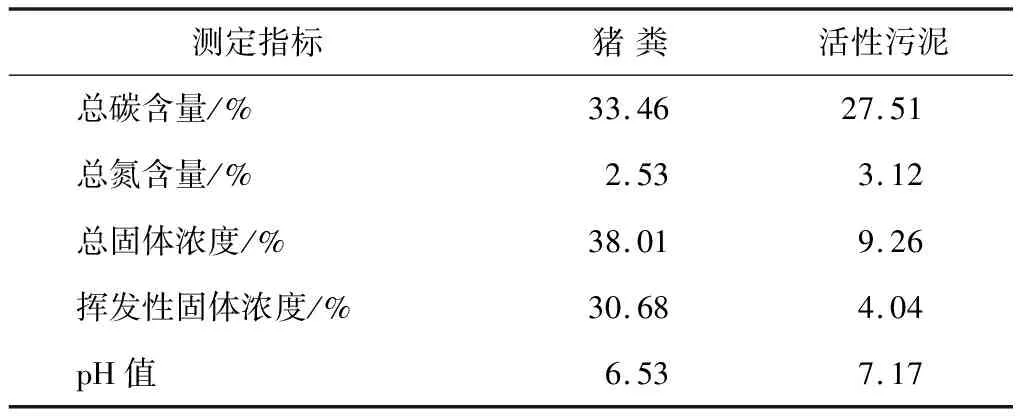

新鲜猪粪取自黑龙江省哈尔滨市某养殖场,采集后立即保存在4℃条件下并尽快完成物化分析与接种。接种的活性污泥取自本实验室长期驯化的污泥。试验材料的基本物化性质如表1所示。

表1 试验猪粪及其接种物的特性

1.2 试验方法

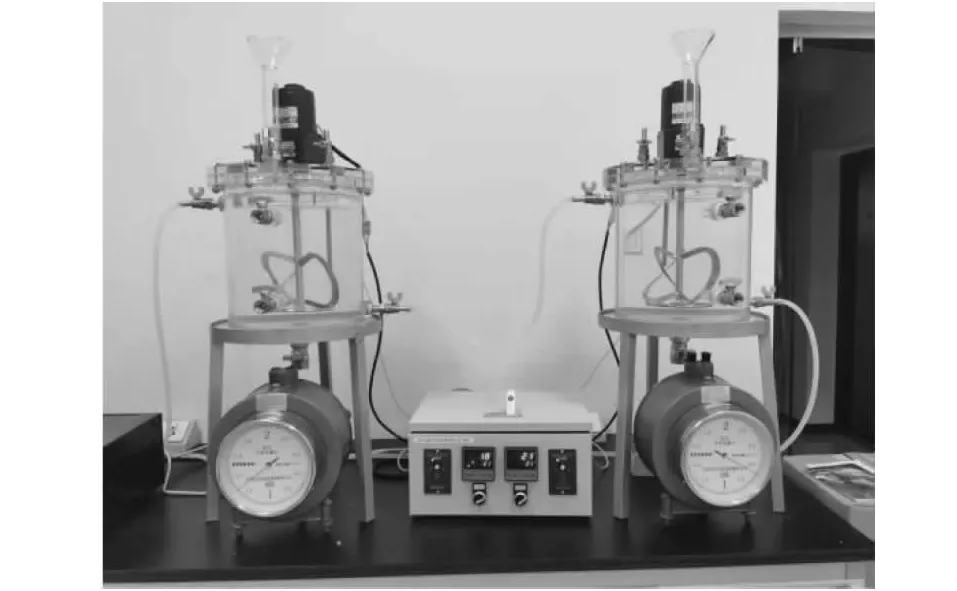

试验在15℃,20℃,25℃,30℃和 35℃温度下进行,使用自制10 L水循环控温半连续实验装置(见图1),每个温度共设5个进料TS浓度,分别为3%,4%,5.5%,7%和8%,每个处理两次重复。厌氧发酵装置如图1所示,分别称取适量猪粪和接种物于发酵装置内,用去离子水调节使其总体积为8 L,1∶1接种沼液,接种时厌氧瓶内充入500 mL·min-1氮气流,保持6 min以上,保证整个反应体系处于严格的厌氧环境,于不同温度下进行试验。

图1 厌氧反应实验装置

设定半连续发酵实验的HRT为15 d,因此,先将配制好的半连续发酵料液投入沼气发酵实验装置,使其进行15 d的正常沼气发酵过程,然后从第16天开始,每天定时向实验组半连续装置加料530 mL(根据HRT和发酵罐容积确定)。5个进料TS浓度,对应的有机负荷(OLR)分别为1.60,2.14,2.94,3.74和4.28 kg·m-3d-1。从发酵第1天开始,每隔2 d取样1次,每次取样15 mL于离心管中,于-80℃冰箱保存,委托深圳华大基因科技有限公司进行微生物群落特征分析。每日测量产气率和pH值。半连续实验共运行45 d。

1.3 测定与分析方法

本研究中总固体含量TS采用烘干法测定[12];挥发性固体含量(VS)采用灼烧法测定[13];总氮(TN)采用凯氏定氮仪法[14]测定;总碳(TC)采用重铬酸钾氧化法[15]测定,沼气产量使用湿式气体流量计测定。气体成分应用气相色谱(安捷伦7890A)分析:TCD检测器,柱箱温度为50℃,方法持续8min,氩气作为载气,前进样口和检测器温度分别维持在125℃和150℃。pH值用AP61 pH计(Fisher, Fairlawn, USA)测量,COD参照标准方法测定。

1.4 最适经济温度计算方法

1.4.1 最适经济温度计算

反应器的能量可以分为产生能量和消耗能量两部分,反应器需要的能量(Q)主要有加热物料所需的热量(Q1)、厌氧反应器散失热量(Q2)、输热管道散失热量补偿(Q3)、沼气排出和水蒸气蒸发所带走的热量(Q4)[16-17]。沼气工程的进料管路一般都较短,而且有较好的保温措施,故管路热损失较罐体散失热量、加热物料所需热量而言可以忽略不计。而Q3,Q4一般在工程上可不考虑[17,20]。

反应器需要的热量:

Q=Q1+Q2

(1)

式中:Q为反应器需要的能量,kJ·a-1;Q1为加热物料所需的热量,kJ·a-1;Q2为厌氧反应器散失的热量,kJ·a-1[20]。

1.4.2 产能计算

反应器每年产生总能量按下式计算[16,18,20]:

E=∑TS×Win×q×e

(2)

式中:E为年产沼气可提供的能量,kJ·a-1;TS为进料中总固体含量,%;Win为日进料量,t·d-1;Q为猪粪原料产气率,m3·kg-1TS,本文由半连续试验得到;E为沼气热值,kJ·m-3,本文取20921 kJ[20]。

1.4.3 耗能计算

1.4.3.1 年加热物料所需的热量

(3)

式中:Q1为加热物料所需的热量,kJ·a-1;Win为日进料量,t·d-1;C为料液的比热容,kJ·kg-1K-1,本文取4.2[20];T为发酵温度,℃;Ts为新鲜料液温度,℃,因黑龙江省生猪养殖场多采用地下水冲洗圈舍,参考实测值及相关文献,取Ts的年平均值为9.75℃[19-20]。

1.4.3.2 散热

反应器的散热按照公式:

Q2=∑S×K×(T-TE)×1.2

(4)

式中:Q2为厌氧反应器散失的热量,kJ·a-1;S为罐顶、罐壁和罐底的散热面积,m2;T为发酵温度,℃;TE为环境温度,TE温度为近五年年的平均温度,3.6℃;K为罐顶、罐壁和罐底的传热系数,kJ·m-2h-1℃,按照公式(5)计算:

(5)

式中:K为罐顶、罐壁和罐底的传热系数,kJ·m-2h-1℃;α1为内表面传热系数,W·m-2h-1℃;α2为外表面传热系数,W·m-2h-1℃;σ为罐体各部分结构层和保温层厚度,m,本文中,假设反应器材质为6mm厚的不锈钢制成,且无保温层;λ为罐体各部分结构层和保温层导热系数,W·m-2h-1℃。

在反应器一定时,容积与散热面积的比值是常数,又因文中反应器无保温层且材质一致,按照公式(3)和公式(4)可以提取体积或散热面积的公因式,因此,在反应器和其他反应条件一定时,E/Q值的变化规律仅受温度的影响,因此,当E/Q最大值对应的温度可认为是最适经济温度[20]。

2 实验结果与讨论

2.1 容积产气率和CH4含量

在15℃~35℃温度下,容积产气率随着有机负荷的增加而快速增长(见表2)。TS达到7%时,有机负荷为3.74 kg·m-3d-1时,池容产气率开始缓慢增加,甚至出现下降的趋势,在TS为7%时15℃~35℃平均池容产气率分别为0.096,0.605,0.615,0.906和1.065 L·L-1d-1,甲烷含量分别为43.2%,49.78%,47.25%,52.56%及53.35%,平均容积甲烷产气率分别为0.051,0.301,0.291,0.476及0.568 L·L-1d-1。15℃低温条件下,进料浓度TS为7%时容积产气率最高为0.121 L·L-1d-1,20℃,进料浓度TS为7%最高池容产气率可以达到0.605 L·L-1d-1,在35℃时最高可达1.065 L·L-1d-1。这一结果说明在15℃以下,无论有机负荷高低,池容产气率均较低,因此在实际工程中,不应选择15℃以下发酵,CH4含量也同样呈现上述变化规律,即池容产气率越高CH4含量越高。郭建斌[21]等研究28℃条件下,10 L的反应体系,OLR分别增加到3.3和4.3 kg·m-3d-1,达到稳定时的甲烷日平均产量分别为0.58和0.73 L·L-1d-1,与本实验30℃甲烷池容产气率0.685 L·L-1d-1相近。Hill[22]利用连续厌氧消化系统,在35℃条件下进行猪粪发酵试验得出,在发酵不受抑制的前提下,35℃最大有机负荷为7 gVS·L-1d-1,获得的最大容积产气率为 2.76 L·L-1d-1,高于本实验中获得的平均甲烷池容产气率0.798 L·L-1d-1。这一结果与其选择连续发酵工艺最大池容产气率计算,而本实验采用半连续平均池容产气率计算有关。

表2 池容产气率及甲烷含量

20℃以下发酵CH4含量要明显低于20℃~35℃,这由于温度较低产甲烷菌群活性较低,产气效率较低,而低温产酸菌群又较活跃,导致系统酸碱失衡,这是最终产气率低的主要原因。在相同温度下,TS在3%~7%之间时,容积产气率随着温度的增加而增加,在此范围内池容产气率与发酵温度成正比。但是TS大于8%产气量无明显增加,这可能是有机负荷过高,而停留时间又较短限制了有机物的分解和利用,从而导致产气效率的下降。

在10℃~15℃温度相对较低的条件下,厌氧发酵系统所能承受的有机负荷较低,池容产气率也同样不高,甲烷含量也同样表现相同现象,低于10℃,厌氧发酵系统基本不产气。随着温度的升高有机负荷承载能力逐渐提高,池容产气率也不断上升,高温厌氧发酵比中温和低温厌氧发酵具有更快的反应速率[23]。有研究表明在高温条件下的甲烷产量可以是在中低温条件下的两倍以上[24],但高温发酵需要更大的能源投入维持较高的温度,尤其在我国北方寒冷地区,冬季最低温度可达到-40℃,反应体系需要投入更多的能量,因此对厌氧发酵体系进行产能耗能评估显得尤为重要。

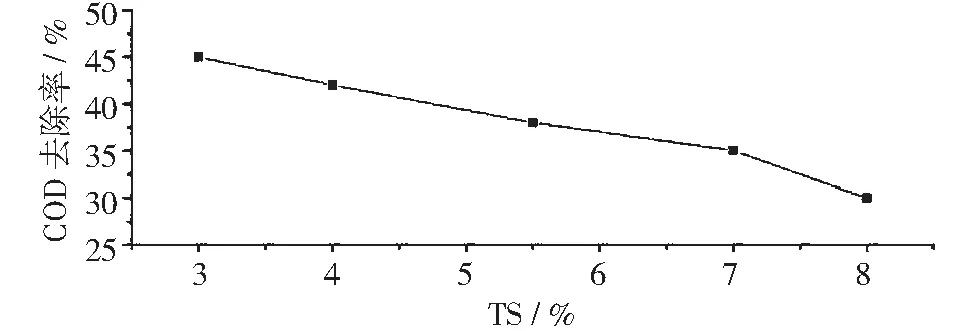

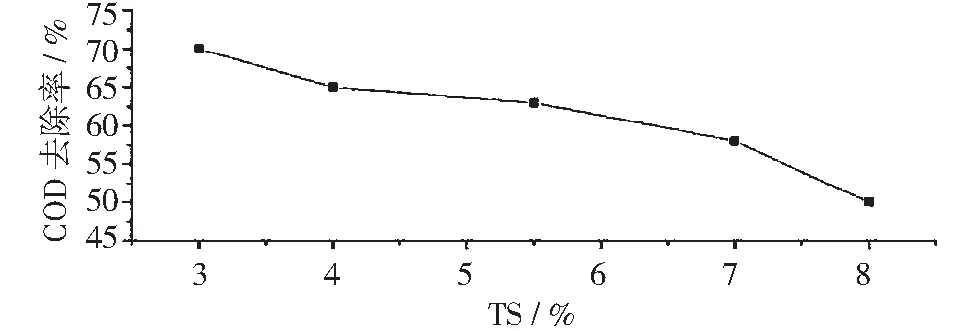

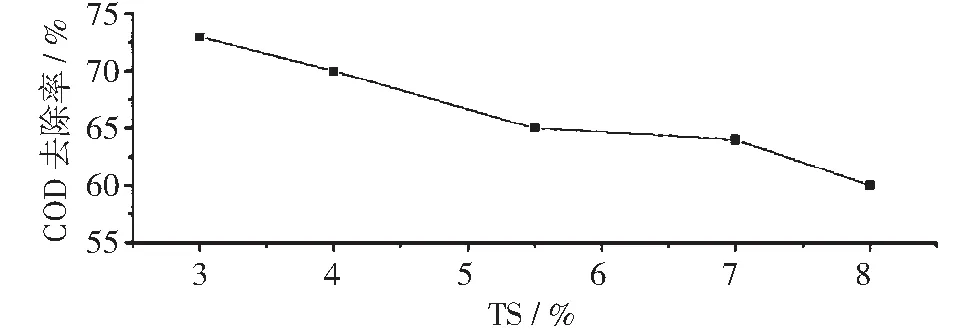

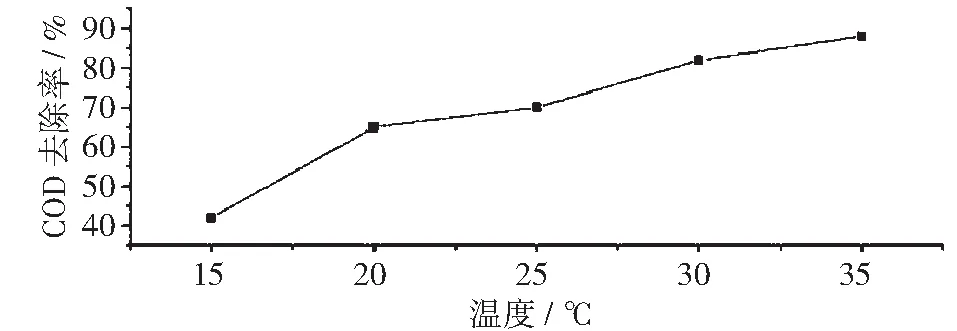

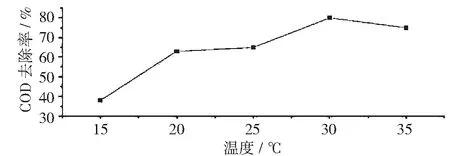

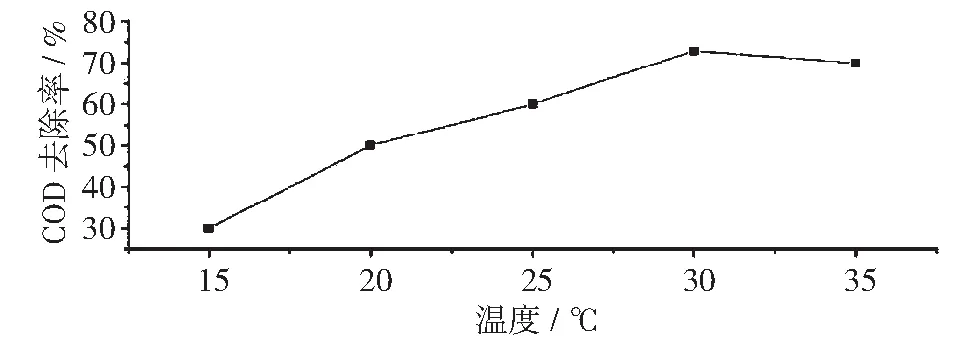

2.2 COD去除率和pH值变化

如图2~图11所示,在相同温度条件下,TS越高,COD的去除效率越低,15℃发酵时进料浓度TS在3%时,COD去除率仅为45%,随着TS逐渐升高,COD去除率逐渐降低,进料浓度TS在8%时,COD去除率仅为30%。这可能由于温度过低,产甲烷菌群活性较低,分解利用COD的能力较弱,导致COD去除率过低。35℃发酵时,进料浓度TS在3%时,COD去除率可以高达95%以上,与低温发酵规律一样,同样是TS越高,COD的降解率越低,进料浓度TS到8%时,COD降解率70%。与前人研究相比,同一温度、同一发酵浓度,本实验的COD降解率较低,原因可能是本实验采用的是半连续厌氧发酵工艺,HRT停留时间过短。在相同底物浓度条件下,随着温度的升高,COD降解率逐渐增加。进料浓度TS在7%达到平均池容产气率最大时,15℃时COD的降解率为35%,20℃COD的降解率58%,25℃时COD的降解率64%,30℃时COD的降解率75%,35℃时COD的降解率为73%,本实验温度最高为35℃,至于35℃以上发酵,COD降解率是否表现同样的变化趋势,有待进一步实验验证。

图2 15℃时COD去除率

图3 20℃时COD去除率

图4 25℃时COD去除率

图5 30℃时COD去除率

图6 35℃时COD去除率

图7 TS为3%时COD去除率

图8 TS为4%时COD去除率

图9 TS为5.5%时COD去除率

图10 TS为7%时COD去除率

图11 TS为8%时COD去除率

如图12所示,本实验采用的是猪粪为发酵底物,虽然进料浓度最高达到8%,在15℃~35℃范围内并没有发生明显的酸化现象,pH值基本稳定在6~7.5之间。仅在15℃条件下,进料浓度在8%时,pH值最低,在5.8左右。这可能是由于在低温和高浓度条件下,猪粪厌氧发酵的产甲烷活动受到低温抑制,而酸化细菌活性相对较高,导致挥发酸累积,致使pH值的下降。

图12 pH值变化情况

2.3 产能与耗能分析

由表3可知,除15℃处理组之外,各温度梯度下TS在7%时E/Q值最大,在20℃~35℃E/Q分别为4.09,3.02,4.02及4.04。在15℃~21℃之间E/Q呈现逐渐增加变化趋势。对21℃~24℃范围内E/Q呈现下降的变化趋势,24℃~35℃之间又呈现上升的变化趋势。在15℃~35℃范围内,结合表3实验数据计算产能与耗能(E/Q)比值,根据公式(1)~(5),对发酵温度和E/Q进行拟合。发酵浓度TS在7%时由拟合方程y=0.0083x3-0.579x2+13.23x-95.17(Adj.R2>0.999),得到在20.6℃ 时E/Q的值最大。因此本实验条件下最适经济温度为20.6℃,此时的池容产气率为0.615 L·L-1d-1,E/Q为4.0937。

表1 不同温度条件下不同底物浓度产能与耗能比值

3 结论

(1)15℃~35℃平均池容产气率分别为0.121,0.605,0.615,0.906和1.065 L·L-1d-1,甲烷含量分别为42.25%,49.78%,47.25%,52.56%及53.35%,平均容积甲烷产气率分别为0.051,0.301,0.291,0.476及0.568 L·L-1d-1。

(2)在相同温度条件下,TS越高COD的去除效率越低。在相同底物浓度条件下,随着温度的升高,COD降解率逐渐增加。进料浓度TS在7%达到平均池容产气率最大时,15℃时COD的降解率为35%,20℃的COD的降解率58%,25℃时COD的降解率64%,30℃时COD的降解率75%,35℃时COD的降解率为73%。

(3)在15℃~35℃范围内并没有发生明显的酸化现象,pH值基本稳定在6~7.5之间。在15℃温度条件下,进料浓度在8%时,pH值最低,在5.8左右。

(4)在15℃~35℃范围内,发酵浓度TS在7%时由拟合方程y=0.0083x3-0.579x2+13.23x-95.17(Adj.R2>0.999),得到在20.6℃ 时产能/耗能的值最大,此时的池容产气率为0.615L·L-1d-1,E/Q为4.0937。