安徽某铁硫铜多金属矿石综合回收试验研究

2021-08-11王志丰李国栋彭贵雄陈杜鹃

王志丰 李国栋,2 彭贵雄 陈杜鹃

(1.西北矿冶研究院,甘肃 白银 730900;2.江西理工大学资源与环境工程学院,江西 赣州 341000)

随着矿产资源的持续开发利用,我国单一易处理矿石逐渐减少,矿产资源“贫、细、杂”的特点日益突出,加强共伴生矿产资源的综合回收已成为我国资源开发的必然趋势[1-3]。共伴生矿通常伴生元素含量较低,矿石组成相对复杂,各种矿物间共生紧密,嵌布关系复杂,属于难选矿石。因此,确定经济合理的选矿工艺对综合回收该类矿石资源至关重要。

安徽某含铜铁矿石为典型的多金属共伴生矿石,铁、铜、硫、钴品位分别为43.13%、0.25%、1.25%和0.013%,具有综合回收价值。为确定适宜的综合回收工艺流程,基于矿石性质,开展了系统的选矿试验研究。

1 矿石性质

1.1 矿石化学成分及矿物组成分析

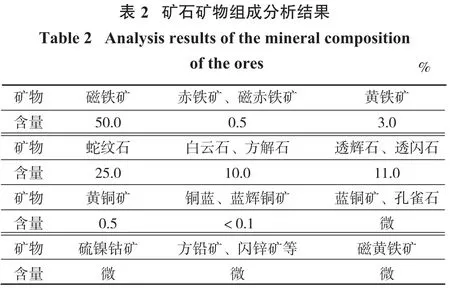

对矿石进行化学成分及矿物组成分析,结果分别见表1、表2。

注:Au、Ag的含量单位为g/t。

由表1可知,矿石中主要可回收组分为Fe、Cu,Co、S,Au可作为伴生元素回收。

由表2可知,矿石中主要金属矿物为磁铁矿,少量黄铁矿、黄铜矿,微量赤铁矿、磁赤铁矿、磁黄铁矿等,主要非金属矿物为蛇纹石、透辉石、透闪石等。

1.2 矿石中主要矿物的嵌布关系

(1)磁铁矿。磁铁矿嵌布粒度普遍较粗,较易选,少量与黄铁矿形成布纹状结构。

(2)黄铜矿。黄铜矿在矿石中分布不均匀,粒径范围较广,多呈不规则状充填在磁铁矿或脉石裂隙间。

(3)黄铁矿。黄铁矿产出状态比较复杂,以结晶粒状为主,胶状黄铁矿次之,黄铁矿表面不平整,粒径较细;黄铁矿与黄铜矿关系较密切,多被黄铜矿交代,二者常形成布纹状结构,较难单体解离。

(4)磁黄铁矿。磁黄铁矿较少,分布不均匀,多呈他形粒状被黄铜矿包裹,界限清楚,容易解离,少量磁黄铁矿与硫镍钴矿形成固溶体分离结构,粒径微细,多小于0.03 mm;多和黄铁矿形成固溶体分离结构,并被黄铁矿包裹。

(5)硫镍钴矿。硫镍钴矿多被黄铜矿包裹,颗粒较细,且部分和磁黄铁矿形成固溶体分离结构。

2 试验方案

铁硫铜多金属矿石常见分选流程可分为先浮后磁和先磁后浮2种[4-5]。由于该矿石S含量相对较高,先磁后浮流程需要增加脱硫和磁选尾矿浓缩等作业,流程较复杂,现场实施较困难,因而本试验采用先浮后磁流程。铜硫分选主要有铜硫依次优先浮选、铜硫混合浮选再分离等工艺流程[6-10],由于该矿石Cu含量较低,易浮碳酸盐及含镁脉石成分较多,存在部分次生硫化铜和氧化铜,铜硫混合浮选较优先浮选更有利于铜回收率的提高。综上所述,本试验确定采用铜硫混合浮选—铜硫分离—混浮尾矿磁选工艺流程处理该矿石,产出铜精矿、硫精矿、铁精矿,钴则主要赋存在硫精矿中。

3 试验结果与讨论

3.1 铜硫混合粗选条件试验

3.1.1 磨矿细度试验

试验采用1次粗选流程,在石灰用量为1 500 g/t、酯205(新型非离子型硫化矿捕收剂,西北矿冶研究院研发)用量为100 g/t的条件下,考察磨矿细度对浮选指标的影响,结果见图1。

由图1可知,随着磨矿细度的提高,铜硫混合粗精矿Cu和S品位升高,Cu回收率小幅升高后略幅降低,S回收率降低。综合考虑,确定后续试验磨矿细度为-74 μm占75%。

3.1.2 石灰用量试验

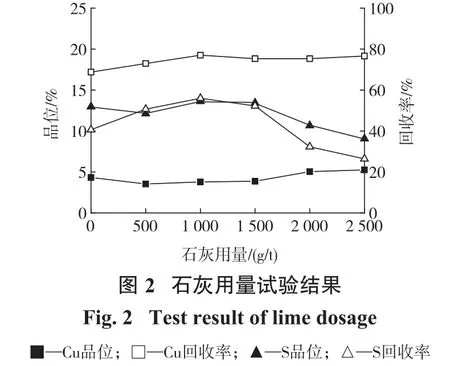

石灰是硫化矿物浮选的常用pH调整剂,过量对黄铁矿有抑制作用。试验采用1次粗选流程,在磨矿细度为-74 μm占75%、酯205用量为100 g/t的条件下,考察石灰用量对浮选指标的影响,结果见图2。

由图2可知,随着石灰用量的增加,铜硫混合粗精矿Cu品位略微升高,Cu回收率先小幅升高后维持在高位,S品位和回收率先升后降。综合考虑,确定后续试验石灰用量为1 000 g/t。

3.1.3 酯205用量试验

试验采用1次粗选流程,在磨矿细度为-74 μm占75%、石灰用量为1 000 g/t的条件下,考察酯205用量对浮选指标的影响,结果见图3。

由图3可知,随着酯205用量的增加,铜硫混合粗精矿Cu品位降低,Cu回收率升高,S品位和回收率均升高。综合考虑,确定混合粗选酯205用量为120 g/t,此时混合精矿Cu和S品位分别为3.70%、14.52%,Cu和S回收率分别为80.34%和57.25%。

3.2 铜硫分离试验

石灰是铜硫分离的常用抑制剂,采用石灰法进行铜硫分离时,矿浆中游离的CaO含量显著影响分离效果。以铜硫混合粗精矿空白精选2次后的精矿为给矿,采用1次粗选流程,考察石灰用量对铜硫分离效果的影响,结果见图4。

由图4可知,随着石灰用量的增加,铜粗精矿Cu品位及硫粗精矿S品位均升高,铜粗精矿Cu作业回收率降低,硫粗精矿S作业回收率基本不变;在石灰用量为1 000 g/t时,铜硫分离效果最好。因此,确定后续试验铜硫分离粗选石灰用量为1 000 g/t,此时铜粗精矿Cu品位和作业回收率分别为28.11%、71.00%,硫粗精矿S品位和作业回收率分别为40.00%、40.32%。

3.3 磁选试验

以1次铜硫混合粗选2次铜硫混合扫选尾矿为给矿进行磁选选铁试验,试验采用1粗1精选铁流程,固定二段磁选磁场强度为63.66 kA/m,考察一段磁场强度对选别指标的影响,结果见表3。

由表3可知,随着一段磁场强度的提高,铁精矿Fe品位降低,Fe作业回收率升高,综合考虑,确定一段磁场强度为95.50 kA/m。

3.4 全流程试验

在条件试验基础上,采用铜硫混合浮选—铜硫分离—混浮尾矿磁选工艺流程进行了全流程试验,试验全流程见图5,结果见表4。

由表4可知,全流程试验可获得Cu品位22.18%、Cu回收率76.85%的铜精矿,S品位43.29%、S回收率45.71%、Co品位0.43%、Co回收率45.04%的硫精矿,及Fe品位62.36%、Fe回收率93.09%、含S 0.18%的铁精矿。该流程实现了主要有价成分Fe、S、Cu的有效回收,同时伴生成分Co在硫精矿中有效富集,实现了有价金属的综合回收。

4 结论

(1)安徽某铁硫铜多金属矿石中主要可回收成分为Fe、Cu、S、Co,金属矿物主要为磁铁矿,少量黄铁矿、黄铜矿,微量赤铁矿、磁赤铁矿、磁黄铁矿等;非金属矿物主要为蛇纹石、透辉石、透闪石等。

(2)采用铜硫混合浮选—铜硫分离—混浮尾矿磁选的工艺流程处理矿石,全流程试验最终可获得Cu品位22.18%、Cu回收率76.85%的铜精矿,S品位43.29%、S回收率45.71%、Co品位0.43%、Co回收率45.04%的硫精矿,及Fe品位62.36%、Fe回收率93.09%、含S 0.18%的铁精矿。试验指标良好,成功实现了矿石中有价成分Fe、S、Cu、Co的综合回收。