摆轮分拣机技术发展与分拣控制技术应用研究

2021-08-11王同旭

文/王同旭

一、引言

近十年时间,电商、快递等行业高速发展,带动了物流装备的快速成长。输送分拣设备是电商、快递等行业搬运、拣选、分拣的核心装备,各种输送分拣设备构建了不同规模的中大型物流仓储配送中心,实现快速完成订单拣选和分拣作业[1]。电商、快递的市场急速扩张,各大电商与快递公司为了抢占市场,在全国各地快速布局仓储物流配送中心,旨在提高物流时效性,缩短物流时间,吸引客户。以京东、顺丰为代表,提出了当日收、次日达,甚至是当日达的服务宗旨。这一切的背后是以各种输送分拣设备的性能不断优化提升做支撑的。

随着市场需求与客户要求不断提升,对物流装备的要求也更加苛刻,如物品种类规格适应范围广,运行速度快,分拣效率、分拣准确率高等。摆轮分拣机作为物流仓储配送中心常用的分拣设备,其技术不断迭代发展,相继出现了不同结构的摆轮分拣机,其性能不断提升。以分拣效率技术指标为例,2010年前,摆轮分拣机的分拣效率≤2000pcs/h,如今的分拣效率可达到6000-8000pcs/h,其发展历程如图1所示。

图1 摆轮分拣机分拣效率发展历程示意图

二、摆轮分拣机结构形式

1.摆轮分拣机结构组成与分类

根据摆轮分拣机的功能划分,其结构主要由三部分组成:输送单元、传动单元、转向单元,如图2、3所示。输送单元与物品底部接触,输送单元持续运转,实现物品向前输送;传动单元为动力传递结构,将电机动力转换成输送单元动力;转向单元驱动摆轮转向,实现物品分拣。经过多年的技术发展和迭代,摆轮分拣机各组成部分结构形式各不相同。

图2 摆轮分拣机组成部分示意图

根据摆轮分拣机的组成部分不同,将其分成不同类型。

根据输送单元结构分类:O带式摆轮分拣机、动力球式摆轮分拣机、电辊筒式摆轮分拣、辊筒式摆轮分拣机、皮带式摆轮分拣机。

根据传动单元结构分类:O带传动、同步带传动、磁性轮传动、齿轮传动、摩擦传动,电辊筒直驱。

图3 摆轮分拣机结构示意图

图5 顶升式摆轮分拣机应用场景图

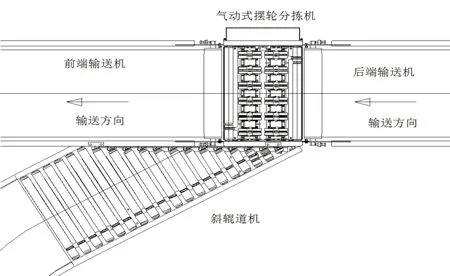

图6 气动式摆轮分拣机示意图

图7 气动式摆轮分拣机应用场景图

根据转向单元结构分类:固定角度顶升式、气动转向、步进驱动转向、齿轮齿条转向、同步带转向、伺服驱动转向。

(1)摆轮分拣机技术发展

摆轮分拣机结构的迭代发展,与其运行速度、分拣效率息息相关。根据分拣效率的不同,可将摆轮分拣机的发展分成低速、中速和高速三个阶段。低速阶段的顶升式摆轮分拣机、气动式摆轮分拣机,如图4、5、6、7所示,分拣效率≤2000pcs/h。采用同步带与同步带轮将电机动力传递给驱动辊筒,辊筒带动O带并驱动摆轮输送,实现物品输送[2]。采用气缸顶升或是气缸驱动连杆转向,驱动摆轮转向,实现物品分拣[3]。

图4 顶升式摆轮分拣机示意图

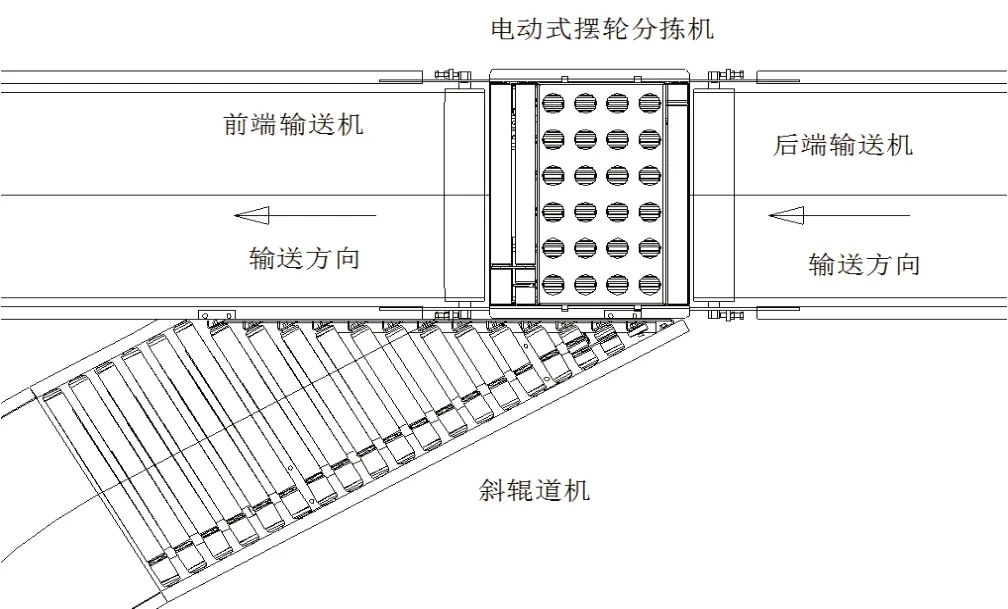

中速阶段的电动式摆轮分拣机、动力球式摆轮分拣机,如图8、9、10、11所示,分拣效率≤4000pcs/h。采用同步带与同步带轮将电机动力传递给动力球,每个动力球内有一组锥齿轮,将水平转动转换成垂直转动,实现物品输送,其运行速度快,承载能力强。采用伺服电机驱动连杆转向,带动摆轮转向,实现物品分拣[4],伺服驱动转向动作柔和,响应快,分拣效率高。

图8 电动式摆轮分拣机示意图

图9 电动式摆轮分拣机应用场景图

图10 动力球式摆轮分拣机示意图

图13 电辊筒式摆轮分拣机应用场景图

随着市场需求的不断提升,对物流装备的性能也日益提高,加速推进摆轮分拣机进入高速阶段,其分拣效率高6000-8000pcs/h,运行速度快120-180m/min,承载能力强≥60kg,运行稳定可靠。在总结上述摆轮分拣机的结构特点基础上,从结构简化、单元模组、易拆装维护、易拓展等方面考虑,设计了两款新型摆轮分拣机:电辊筒式摆轮分拣机、皮带式摆轮分拣机。

图15 电辊筒单元模组示意图

图17 皮带式摆轮分拣机应用场景图

(2)新型摆轮分拣机结构设计

①电辊筒式摆轮分拣机

电辊筒式摆轮分拣机,输送单元为独立的电辊筒,每台摆轮分拣机包含多个电辊筒,按照一定间距平行或是交错布置,控制板卡驱动电辊筒运行,实现物品输送,如图12、13所示。采用独立运行的电辊筒,无需传动单元,其结构更为简洁,如图14、15所示。

图12 电辊筒式摆轮分拣机示意图

图14 电辊筒输送单元示意图

电辊筒式摆轮分拣机采用模组化设计,多组转向单元模块,伺服电机驱连杆转向,转向动作柔和,响应快,分拣效率高;转向角度控制精准,角度偏差±0.5°,能够确保物品输送不会出现偏转而影响后续分拣,可实现多角度、双向分拣。采用轮式输送单元,对部分软包输送分拣有一定的局限性。

②皮带式摆轮分拣机

皮带式摆轮分拣机的输送单元为皮带,如图16、17所示,皮带的驱动动力有多种形式。如采用磁性轮将水平转动转换成垂直转动,驱动皮带运行,电磁驱动技术,无摩擦接触传动,运行稳定噪音低,如图18所示。如采用表面为多楔带齿的电辊筒直接驱动多楔带运行,输送单元结构简单,如图19所示。

图16 皮带式摆轮分拣机示意图

图18 磁性轮驱动示意图

图19 皮带式单元模组示意图

皮带式摆轮分拣机采用标准模块化设计,每排输送转向单元为独立模块,可根据应用场景进行拓展布置,给系统部署带来更多可能;现场运营维护时,可轻松快速自上而下拆卸单元模块,便于拆装维护,如图19所示。

皮带输送单元与物品柔性接触,接触面积大,适应大件、小件不同种类和规格的物品分拣,尤其适合小件箱盒和软包分拣。

电辊筒式摆轮分拣机与皮带式摆轮分拣机,采用电辊筒作为输送单元,其结构简洁,运行稳定;采用伺服转向结构,响应快,转向精准;采用单元模组设计,可实现小间距精确控制,提高分拣效率,易于布局拓展,便于拆装维护。两款新型摆轮分拣机的运行速度高,分拣效率高,物品适用范围广。当然,摆轮分拣机要实现高速高效稳定运行,除了有完美的机械结构,还需要优越的分拣控制技术。

三、摆轮分拣机分拣控制技术

提高摆轮分拣机的分拣效率,可以通过提高运行速度、缩小物品间隙、提高转向动作响应实现。在高速、快响应的前提下,如何保证伺服驱动对转向结构冲击小,设备运行平稳?如何保证物品柔性分拣,减少物品冲击?其分拣控制技术显得尤为重要。

1.摆轮分拣机电气控制过程简述

摆轮分拣机作为输送分拣系统的一部分,如图20所示,其电气控制可作为独立的控制单元,单独控制摆轮分拣机输送分拣。

图20 摆轮分拣机电气控制示意图

经过前端的合流、拉距,将物品按照一定间距排列进入分拣机前端输送线。读码器读取物品条码信息,与WCS/WMS信息交互,获取物品分拣目的地。物品输送至摆轮分拣机的前端输送机,触发光电,主控PLC给摆轮分拣信号(动作信号)和方向信号(目的地方向),其第一模组摆轮转向到指定角度,伺服电机停止转向动作,摆轮会保持在此位置。同时相继延迟一定时间,另外几个模组摆轮先后转向到位,实现物品分拣。

当物品完全通过触发光电后,触发光电信号消失,延迟一定时间(保证在这段时间内,物品末端能运行到第一组摆轮末端,即物品完成分拣动作),第一模组摆轮回中(直行)转向,并保持在直行位置。同样相继延迟一定时间,另外几个模组摆轮先后转向至直行,完成一个分拣动作,待下一个物品触发光电执行分拣动作。

以上为摆轮分拣机分拣动作控制的粗略概括,为保证摆轮分拣机高速高效稳定运行,需要精确控制,如速度控制、间距控制、伺服转向动作控制等。

2.摆轮分拣机分拣效率计算

摆轮分拣机分拣效率与运行速度,物品长度,以及物品间隙相关[5],如公式(1)所示:

式中:

P—分拣效率,pcs/h;

V—运行速度,m/s;

L—物品长度(平均长度),mm;

G—物品间隙(平均间隙),mm;

η—分拣系数(常取0.85);

如电辊筒摆式轮分拣机的运行速度V=2m/s,物品平均长度L=500mm,物品平均间隙G=500mm,分拣系数η=0.85,则其分拣效率为:

从公式(1)、(2)中,能够看出,摆轮分拣机的分拣效率与运行速度成正比,与物品节距(物品长度与物品间隙之和)成反比。显而易见,在物品长度确定的情况下,欲提高分拣效率,可提高运行速度和减小物品间隙。

3.摆轮分拣机速度控制

提高摆轮分拣机运行速度,需要同步提高输送机的运行速度。物品直行输送时,摆轮运行速度与前后端的输送机的运行速度相同;但在物品分拣过程中,摆轮的直行分速度小于直行输送速度,分拣物品与后面的直行物品间的间隙会逐渐变小,可能会影响后续直行物品的输送和分拣。

为解决这一问题,可增相邻大物品间隙,以弥补速度变化造成间隙减小,但会影响分拣效率。或是提高摆轮分拣时的速度,保证其直行分速度与输送机的速度相同,其分拣速度与直行速度的关系,如图21所示,参照公式(3)。

按照分拣角度为30°/45°两种,其分拣速度分别为:

由此可知,要保证摆轮分拣机高速高效分拣,摆轮分拣机需要有两个速度模式,一个是常规状态下的直行速度,另一个是分拣速度,且两种速度模式能够快速切换。当PLC给摆轮分拣信号(动作信号)和方向信号(目的地方向)时,摆轮进行转向,PLC与电辊筒控制板卡采用R485通讯,快速切换至分拣速度模式,保证物品间隙不会发生变化。

4.摆轮分拣机物品间距控制

减小物品间隙。摆轮采用模组化设计,多组转向驱动模组,摆轮模组的长度,与摆轮外形尺寸和结构尺寸相关,为了保证高速高效分拣,摆轮模组的长度一般<250mm。每个摆轮模组的长度应小于物品间隙,才能保证摆轮模组转向不会影响相邻物品的输送分拣。即要求在相邻物品间隙内,摆轮能够实现左分位置(-45°)与右分位置(+45°)的极限位置快速切换,则极限位置的转向空间>250mm。考虑物品经过不同输送分拣设备,其位置会发生偏移,造成相邻物品间隙变小,常规设定相邻物品最小间隙为350mm,能够满足正常分拣,保证其分拣效率,亦能减少分拣回流率(因为物品间隙过小)。

综上,可确定极限位置空间范围为250-350mm,常取300mm。即在300mm空间内完成极限位置转向,极限位置转向时间计算如公式(6):

5.摆轮分拣机伺服转向动作控制

在150ms内,既要完成极限位置切换,又要确保转向动作平稳,对伺服转向要求极高[6]。当前摆轮分拣机多采用400W的伺服电机,配速比为20的减速机,作为转向单元的驱动。

伺服电机的额定转速为3000rpm,在150ms内完成极限位置的切换,伺服电机先加速转向至额定转速,再均匀转向,再进行减速,其运动过程如图22所示。其加速时间和减速时间相同,如公式(9所示),额定转速、转向加速度、动作时间关系,如公式(7)、(8)、(10)、(11)所示。

图22 摆轮分拣机伺服驱动动作时刻示意图

由计算可知,伺服电机的转向加速度很大,其冲击力很大,需要调整伺服电机的转向参数,以减少伺服电机的转向冲击。如减缓伺服电机启动和停止阶段的转向变化曲线,即在加速/减速阶段,逐渐增大/减小转向加速度值,使得电机转速曲线变得更顺畅,如图23所示。另外,伺服电机刚性其实是速度环、位置环和时刻积分常数组合成的一个参数,可以通过调整伺服驱动器的增益参数,减少伺服电机刚性,减少分拣冲击,保证转向动作平稳。

图23 摆轮分拣机伺服驱动变加速度示意图

6.摆轮分拣机多角度转向控制

分拣时,要保证物品能够完全分拣出去,可设置大角度分拣,但大角度突然转向分拣,会造成的物品分拣变向和翻滚损坏。可以通过转向角度控制,每个模组摆轮设置不同的分拣角度,分拣角度逐渐增加,如30°、35°、40°、45°、50°,使得物品缓慢转向、平稳输送分拣,保证物品柔性分拣, 如图24所示。

图24 摆轮分拣机变角度分拣示意图

四、总结

随着快递、电商物流行业的快速发展,仓储物流配送中心对物流装备的性能要求越来越高,促进了摆轮分拣机技术快速迭代发展,各种结构的摆轮分拣机相继问世,旨在解决不同应用场景需求,如小件软包分拣,大件重载分拣等。摆轮分拣机经过近10年的低速、中速发展,如今步入了高速发展阶段,其性能参数要求变得更高:分拣效率高6000-8000pcs/h,运行速度快120-180m/min,承载能力强≥60kg,运行稳定可靠。

本文总结了各种摆轮分拣机的结构特点与应用场景,对其分拣动作过程和分拣控制技术进行了较充分的研究和实践,以此为基础设计了两款采用电辊筒和皮带作为输送单元的新型摆轮分拣机,并已成功应用于快递、零售、电商等行业。

新型摆轮分拣机的输送单元结构简洁可靠,能够高速重载稳定运行;伺服转向结构和单元模组化设计,伺服转向精准、响应快,通过伺服转向过程控制和多角度转向控制,可减少分拣转向冲击,物品分拣轨迹更顺畅,确保其分拣平稳性;同时,采用了双速度模式控制与小间距精确控制,确保高速分拣时物品间距不会发生变化,提升分拣效率。新型摆轮分拣机的独特结构与电气控制技术完美结合,使得新型摆轮分拣机满足高速、高效、稳定、可靠运行的要求。诚然,市场需求日益变化,技术日益革新,摆轮分拣机技术也将会迎来新的发展。