多机系统水力振动与能量损失分析

2021-08-11谢婷婷王彤彤曹文哲张昌兵

谢婷婷,王彤彤,曹文哲,张昌兵

(四川大学水利水电学院,四川 成都 610065)

0 引 言

“一管多机”布置方式因水能利用率高、经济投资小被水电站广泛采用,但因承担调峰、调频任务,水轮机经常运行于非设计工况,安全稳定运行问题较为突出,如涡流涡带、机组振动、水力干扰等[1-2]。当前对一管多机系统的研究成果颇丰,如孙美风等[3]研究了一管双机系统过渡过程中水力干扰现象,给出的改善措施可保证机组的稳定安全运行;余平等[4]为减小一管多机系统的水力干扰,探讨不同开机方式和负荷调整方式;邹金等[5]指出机组间的水力联系导致了水力—电气系统的相互耦合,从而机组运行相互影响、相互干扰;陈端等[6]研究了一管双机系统负荷波动过程中的稳定性,提出最优调节时间以减小机组波动过程中的振动。上述文献中,对一管多机系统研究集中在水力过渡过程,然而机组运行稳定时,非设计工况下的水力振动问题也值得重视,如文献[7]分析发现相同条件下两台机组的叶片背压分布不同,空蚀破坏与振动存在差异;以及工程中发现多机系统机组振动差异、功率波动等,这些问题对一管多机系统的稳定运行提出了新的挑战。本文采用数值分析方法,通过建立包括岔管在内的多水轮机三维计算模型,模拟水轮机内部流场,研究机组非设计工况运行时压力脉动和能量损失分布,分析机组间振动差异的成因,为“一管多机”系统安全稳定运行提供参考。

1 计算方法与计算模型

1.1 计算方法

本文利用雷诺平均法(RANS)和大涡模拟法(LES)结合形成RANS-LES方法:RANS用于岔管、蜗壳和座环,LES用于转轮和尾水管,文献[8]验证了该方法的有效性。数值模拟过程中,RANS模型和LES模型通过交界面传输流场脉动信息,信息从RANS区流入LES区。在转轮和尾水管的LES模拟过程中冻结RANS模型,动量方程不受影响。

1.2 计算模型

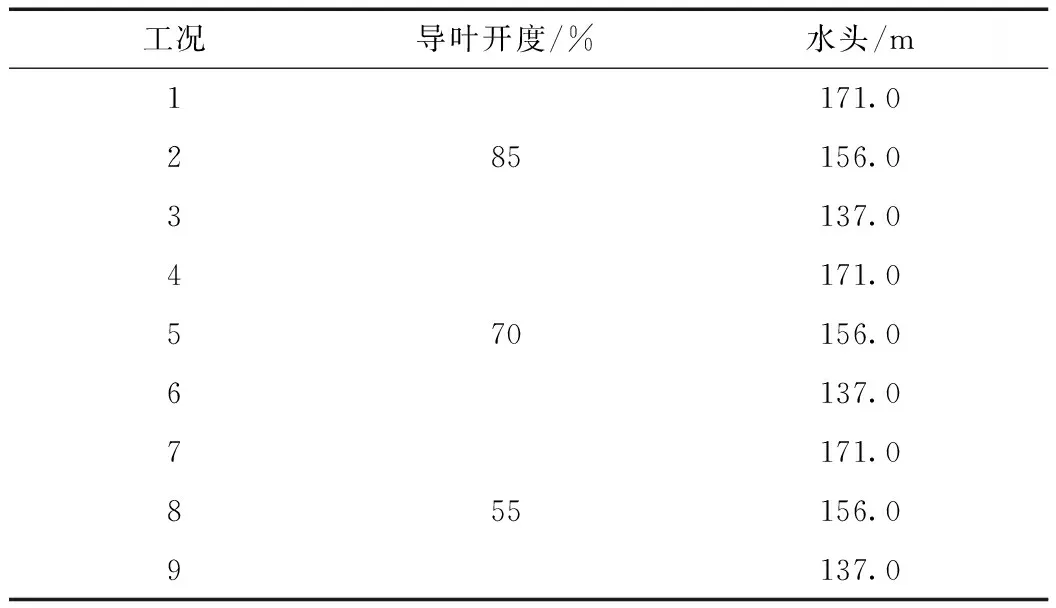

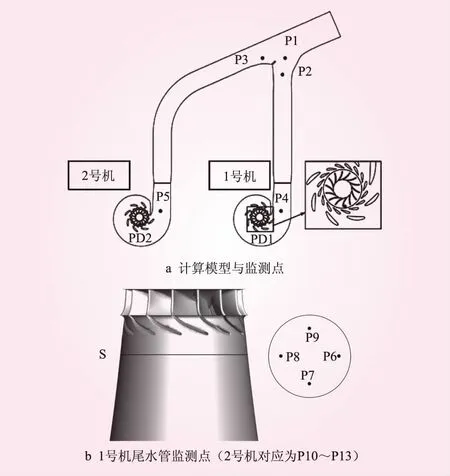

水轮机型号HLD126-LJ-145,单机容量22.5 MW,设计流量18.5 m3/s,额定水头152.0 m,最高水头187.0 m,最低水头130.0 m,叶频fn=140 Hz,转频f=10 Hz。计算模型如图1,两台水轮机分别标为1号机与2号机(又称边机组)。计算工况如表1。

表1 计算工况

图1 计算模型

2 计算结果与分析

2.1 蜗壳进口压差

图2a为两机组蜗壳进口压力差,数据来源于监测点P4与P5。数据表明:开度为85%时,2台水轮机蜗壳进口处压差较小,波动小;随开度减小,两机组蜗壳压差增加,波动增大。究其原因,是由于岔管按额定工况进行设计的,偏离最优工况后,各台机组间流量分配不均匀,而且开度越小,流量分配越不稳定,因而小开度下运行条件恶化,机组振动加剧,其中2号机由于水力条件更差导致振动更明显。图2b给出了相应的FFT频域分析:开度为85%时,蜗壳压差对应的功率谱密度值(PSD)较小,此时机组运行相对稳定;随导叶开度减小,工况恶化,蜗壳内出现1.0~2.0 Hz的低频,功率谱密度值显著增加,振动能量增加。上述结果表明,小开度运行时岔管流量分配不均,造成两水轮机蜗壳进口压力分布不同,是两机组振动差异的原因之一。

图2 机组蜗壳进口压差与频谱分析

2.2 转轮出口涡带

图3给出不同工况下的转轮出口涡带。图3a和3d为工况1的涡带分布,此时机组运行条件接近设计工况,故转轮出口无涡带产生,机组压力脉动强度较小。水头降低时,泄水锥内出现涡带,图3b和3e发现两机组涡带数量与位置分布不完全一致,如1号机转轮有3条稳定的涡带,而2号机转轮只有2条稳定涡带。随开度减小,水力条件进一步恶化,如图3c和3f,两机组间涡带存在较大差异,与工况3相比,1号机转轮存在3条稳定的涡带,2号机转轮涡带分布更为复杂,存在2条稳定涡带,同时还存在2条不稳定涡带,不稳定涡带不断产生、发展和消亡,周而复始,导致压力脉动与振动强度增加。由此可见,两机组转轮出口涡带分布不完全相同,其中2号机涡带更不稳定,也是导致两机组振动差异的原因之一。

图3 转轮出口涡带

2.3 尾水管压力脉动

表2为尾水管压力脉动监测值及频谱分析数据。数据显示尾水管压力脉动受到叶频、转频、低频的多重影响,如工况1尾水管主要受机组转频(10.0 Hz)及其倍频的影响,压力脉动幅值较小。工况5时1号机仍受转频影响,振动能量略有增加,2号机则出现2.0 Hz的低频,该低频为转频的五分之一,振动强度明显增加。工况9运行水头低、开度小,此时1号机与2号机振动主频约为转频的1/2,振动能量显著增加,两机组的压力脉动差异最大。对比还发现偏离设计工况越远,尾水管越易出现低频脉动,该低频约为转频的1/5~1/2,振动强度大,与文献[9-10]结论一致。根据计算数据,2号机对工况变化更为敏感,其平均压力脉动强于1号尾水管,这也是两机组振动差异的原因之一。

表2 尾水管监测点数据

2.4 能量损失与水力效率

水轮机能量损失和效率的定义如下

ΔN=ρgQΔh

(1)

Δh=(p+ρgz+ρv2/2)inlet-(p+ρgz+ρv2/2)outlet

(2)

η=T·ω/ρgQH

(3)

式中,g为重力加速度,m/s2;Q为机组流量,m3/s;Δh为水轮机水力损失,mH2O;T为水轮机输出力矩,N·m;ω为机组旋转角速度,ω=2πn/60, rad/s;H为运行水头,m。

图4a数据表明水轮机运行过程中能量损失集中在转轮和尾水管,占总损失的84.6%~93.0%(如表3)。图4b表明能量损失同样集中在转轮和尾水管,占总损失的86.9%~92.2%。随开度与水头的减小,转轮与尾水管内振动强度增加,能量损失占比增加。图4c为1号机和2号机过流部件能量损失分布,数据验证了“2号机的能量损失大于1号机”的结论。因蜗壳进口压力、转轮出口涡带、尾水管压力脉动等不同,导致两机组振动存在差异,其中2号机能量损失更多,因而2号机效率比1号机低1.4%~3.7%左右(图4d所示)。

表3 2号机过流部件能量损失百分比 %

图4 水轮机过流部件能量损失

3 结 论

(1)岔管流量分配不均导致两机组蜗壳进口压力不同,2号机蜗壳的平均压力大于1号机。

(2)非设计工况下,两机组尾水涡带在数量、形态和位置上不完全相同,1号机尾水涡带数量、位置、分布较为稳定,2号机组的尾水管涡带稳定性差。

(3)尾水管压力脉动受转频及其倍频、低频的多重影响。水头与开度减小导致尾水管内压力脉动强度明显增加;其中2号机平均压力脉动强度更大,更易出现低频脉动。

(4)过流部件的水力损失集中在转轮,其次是尾水管与蜗壳;随水头降低与开度减小,流道内水力损失增加;且2号机运行时过流部件能量损失更大,导致平均效率低于1号机。