叶尖结构变化对风力机噪声源分布特性的影响

2021-08-11代元军姜金榜李保华

代元军, 姜金榜, 李保华, 郭 程

(1.新疆农业大学机电工程学院, 乌鲁木齐 830052; 2.上海电机学院机械学院, 上海 201306; 3.新疆工程学院能源高效利用技术重点试验室, 乌鲁木齐 830091)

中国现对于风能的利用在技术等方面较其他新能源相对成熟且具备了产业化的发展条件,风能成为可持续发展的新趋势[1]。但在风力发电机组运行时,存在机械噪声和气动噪声[2],风力机的噪声不单对周边自然环境造成伤害也对风力机自身结构造成疲劳破坏[3],缩减了风力机的使用寿命。其中机械噪声[4]随着机械零件制造工艺的提高已大大降低,因此风力机的噪声研究重点转至风机叶片的气动噪声。减小风力机的气动噪声对风能的利用和环境的保护有非凡的意义[5],而降低气动噪声的技术关键就是对风力机运行时的噪声源识别技术。

关于中外对风力机降噪方面的研究,李欢等[6]针对叶片的变形对风力机噪声影响规律进行了试验研究,发现风力机的不同材料叶片在运行过程中形变量各不相同,所形成的噪声大小也存在差异。Fisher等[7]对风力机进行声源分析发现风力机噪声主要是来自叶尖后缘处噪声,叶尖后缘加装锯齿结构后风力机低频噪声明显减小。汪泉等[8]针对风力机气动噪声问题进行了低噪声的叶片气动外形优化设计得到了具有更低噪声特性的叶片。Oerlemans等[9]对风力机上的噪声源进行了量化和定位,发现风力机叶尖后缘噪声是风力机的主要噪声源。张立茹等[10]分析了S形改形叶尖结构的风力机叶片的叶尖区域声辐射,结果表明S型叶尖结构改型使得风轮辐射声明显降低。

由此可见叶尖区域是影响风力机气动噪声的关键区域,所以此次试验研究将叶尖区域作为探索降低风力机气动噪声的关键点,使用丹麦公司的B&K振动噪声测试系统,对风力机的原型叶片和两种改型叶尖后叶片的噪声源的信息进行采集,总结风力机的叶尖结构与风力机噪声源之间的关系,以期为风力机的降噪工作提供有力的试验参考。

1 试验方案设计

1.1 试验设备

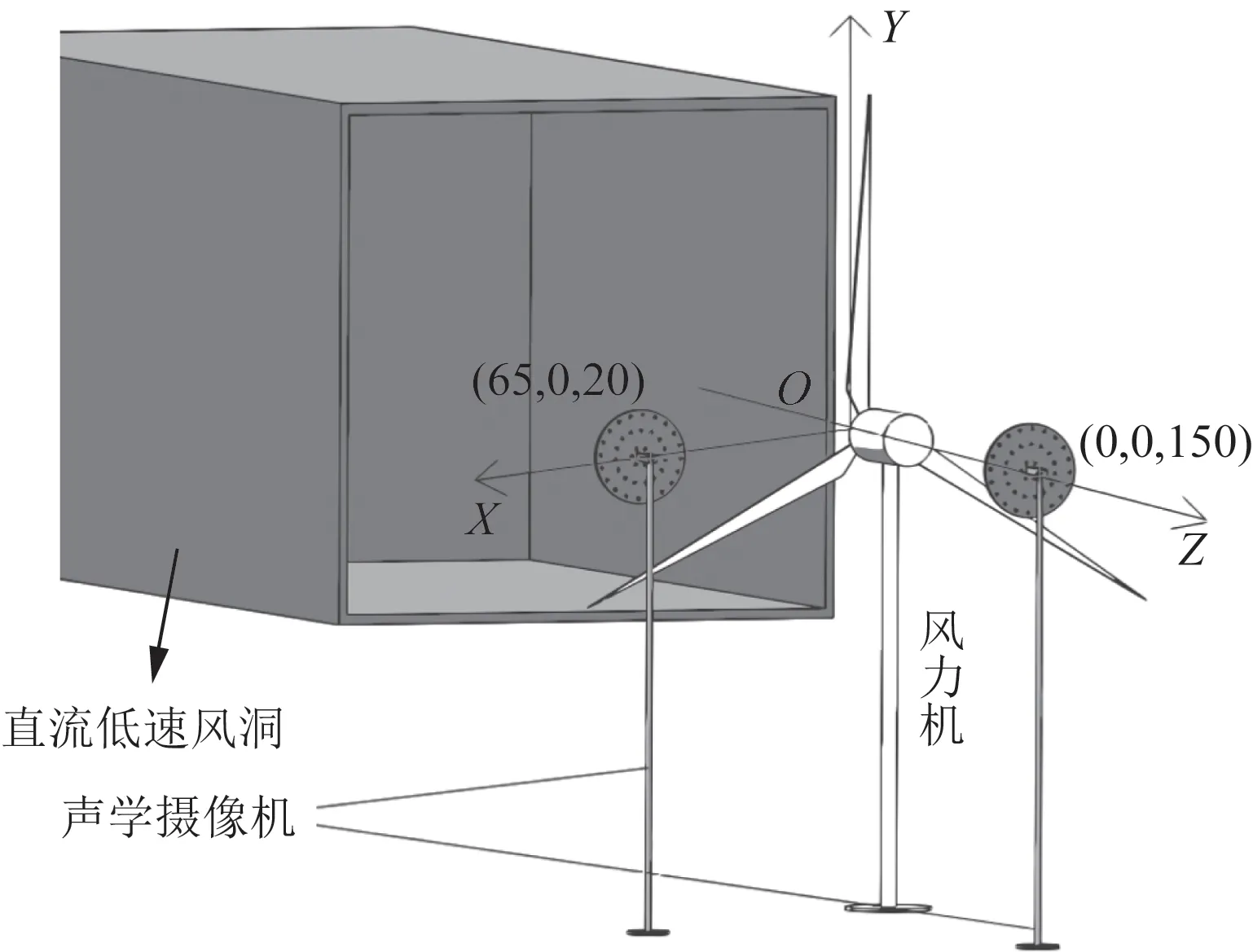

为识别额定工况下风力机叶片噪声源,采用近场声全息法和远场波束形成法,其噪声源识别试验平台如图1所示,由噪声信号采集部分、工况控制部分组成。

图1 噪声源测试平台

试验风洞为DZS-1400×1400/2000×2000-Ⅰ型直流低速风洞;噪声源识别采用Brüel&Kjær公司的9712-W-FEN型声学摄像机,如图2(a)所示,包含WA-1764-W-001型30通道切片轮式阵列以及3660-C-100型5模块LAN-XI前端机箱;风力机外特性测试系统如图2(b)所示,采用艾德克斯IT8512A+型负载仪控制风力机转速,使用Fluke公司NORMA 4000CN功率分析仪监测风力机转速。

图2 噪声源识别系统和风力机外特性测试系统

1.2 试验方法

利用声学摄像机,分别采用近场声全息法和远场波束形成法对额定工况下(风速6 m/s,转速550 r/min)的不同叶尖结构的风力机进行噪声源的识别与分析。近场声全息法在近场对风力机噪声源进行监测,对中低频噪声源具有良好的定位能力;波束形成法是在远场对风力机噪声源进行监测,对低频噪声源定位能力差但对高频噪声具有良好的定位能力,将两者结合使用可以对风力机不同频段噪声源准确定位。为避免风力机尾舵对试验数据采集造成影响,故将风力机尾舵固定后对正风洞中心安装。采集到的噪声信号经由BK Connect系统分析完成后得到噪声云图。

1.3 采样区域

使用声学照相机分别采用近场声全息法和远场波束形成法对风力机噪声源进行识别与分析,试验测试系统各部分安装位置如图3所示。

图3 噪声源试验设备安装示意图

风力机叶尖前缘点旋转中心与风洞开口试验段中心在同一轴线上,且风力机旋转平面与风洞来流方向垂直。以风力机的前缘点旋转面为XY平面,前缘点旋转面机旋的转中心点为坐标原点O,以风洞来流方向为Z轴的正方向建立空间直角坐标系。

(1)使用远场波束形成法采集噪声信号,将声学照相机圆形阵列面中心置于X=0,Y=0,Z=150 cm处,此时声学照相机设备可采集到完整风轮旋转平面的远场噪声源信号。

(2)使用近场声全息法采集噪声信息,将声学照相机圆形阵列面中心置于X=65 cm,Y=0,Z=20 cm处,此时声学照相机设备可采集到以风力机叶尖前缘点为圆心直径35 cm范围内近场噪声源信号。

2 叶片结构及尺寸

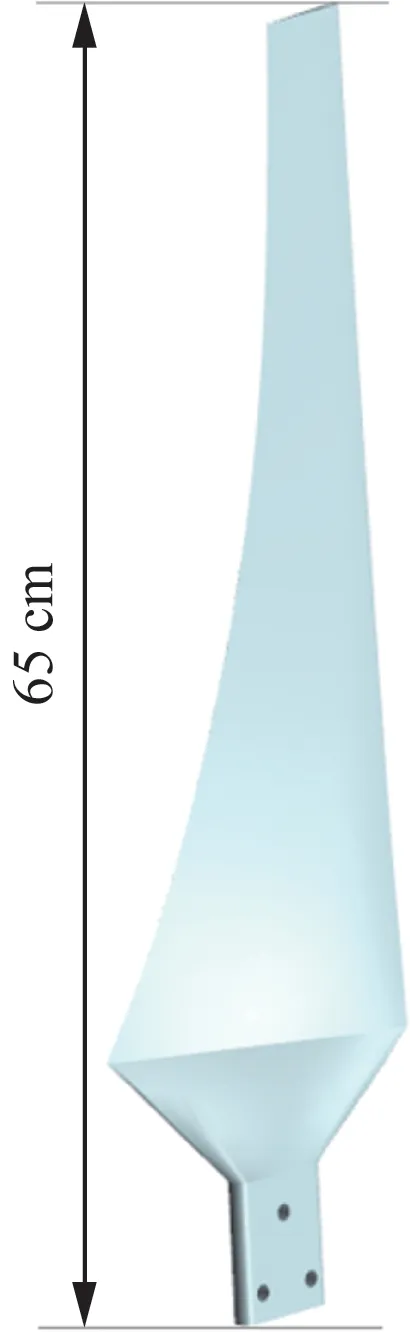

为获得叶尖结构变化对风力机声源分布特性的影响规律,本试验使用三组叶片进行试验测试,未改型叶片[11]如图4所示,设计参数如表1所示。

表1 300 W风力发电机叶片参数

图4 叶片三维图

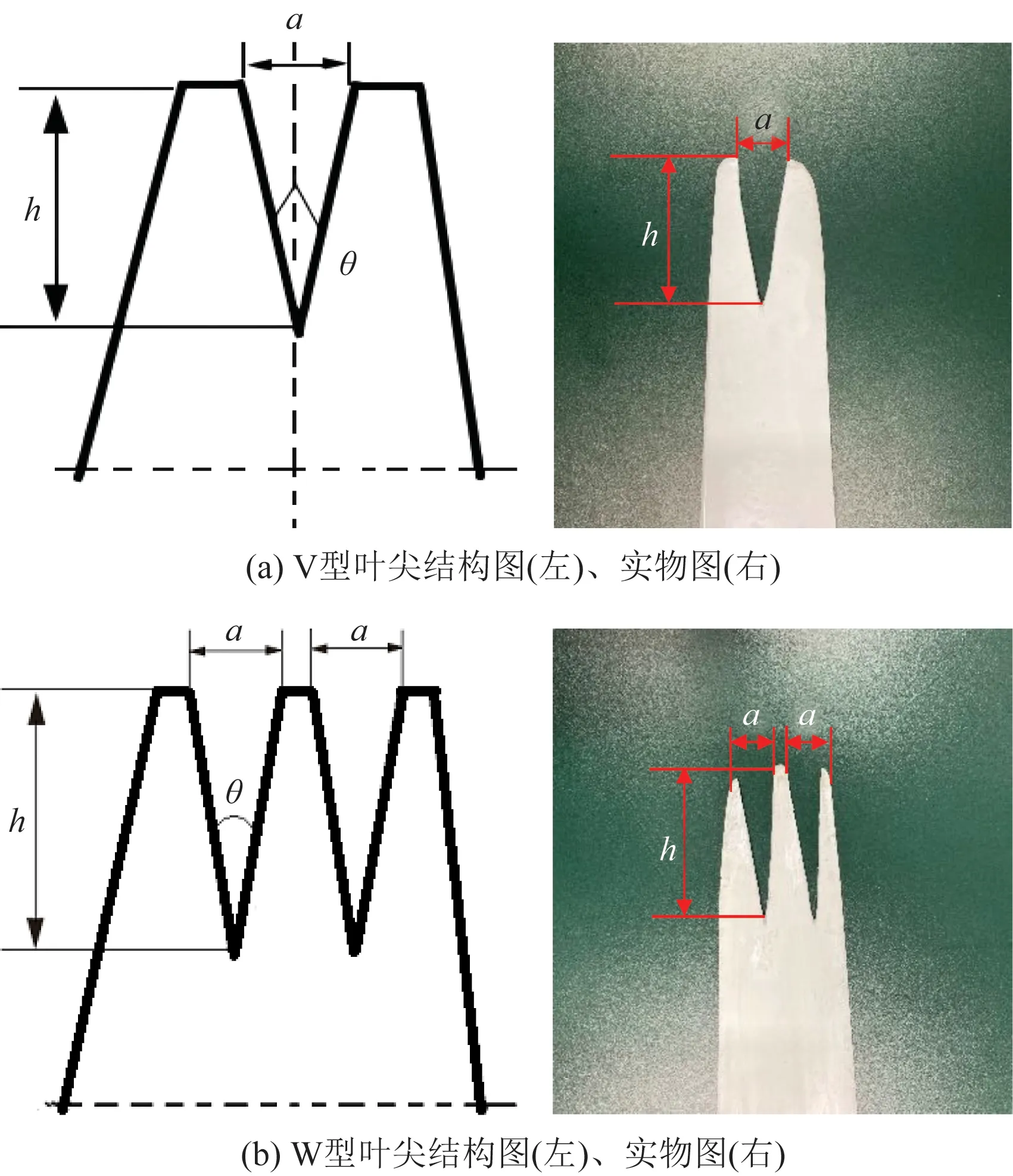

V型叶尖结构如图5(a)所示,其中叶尖V槽型区域开槽宽度a=18 mm,开槽深度h=53 mm,V槽开角θ=20°;W型叶尖结构如图5(b)所示,其中叶尖W槽型区域开槽宽度a=14 mm,开槽深度h=54 mm,W槽开角θ=14°。

图5 改型叶尖结构

3 试验结果及分析

在风速6 m/s、转速550 r/min的额定工况下采集到不同叶尖结构风力机的噪声源信息,采用BK Connect 系统进行处理得到风力机噪声云图,分析总结叶尖改型对风力机噪声源位置影响规律。

3.1 背景噪声分析

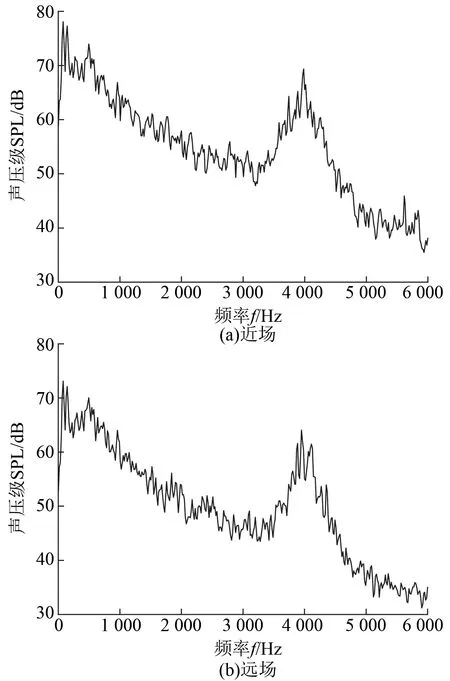

保持风洞稳定来流风速6 m/s,测得风力机在挂机静止状态下近场及远场背景噪声,背景噪声频谱图如图6所示。

图6 背景噪声频谱图

从图6中可以看出,风洞存在3 500~4 500 Hz对试验结果影响较大的高频背景噪声,此噪声是由空气通过该风洞的特殊整流管束时发出的噪声。为避免3 500~4 500 Hz背景噪声对试验结果的影响,试验中将此频段的背景噪声进行剔除,分析频段分组如下:0~1 000 Hz为低频段(0~500 Hz为低频Ⅰ段,500~1 000 Hz为低频Ⅱ段),1 000~5 600 Hz为高频段(1 000~2 300 Hz为高频Ⅰ段,2 300~3 500 Hz为高频Ⅱ段,4 500~5 000 Hz为高频Ⅲ段,5 000~5 600 Hz为高频Ⅳ段)。

3.2 风力机噪声源分析

3.2.1 远场噪声云图分析

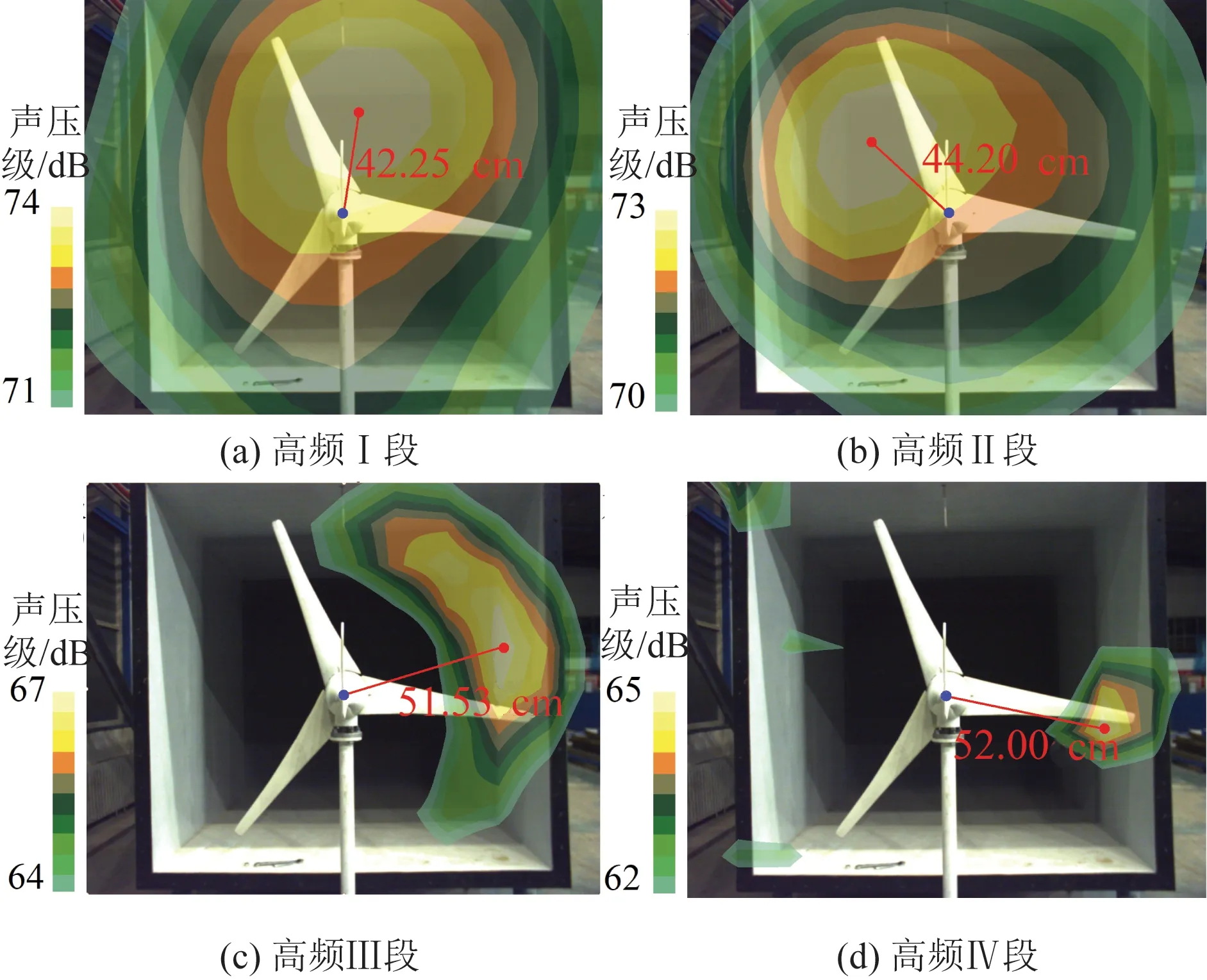

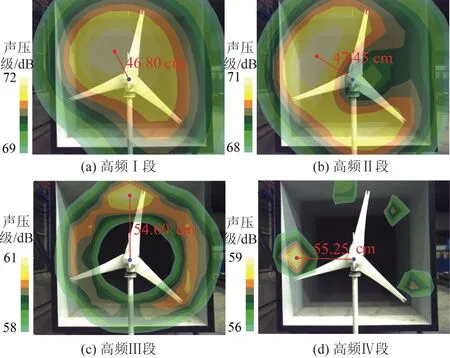

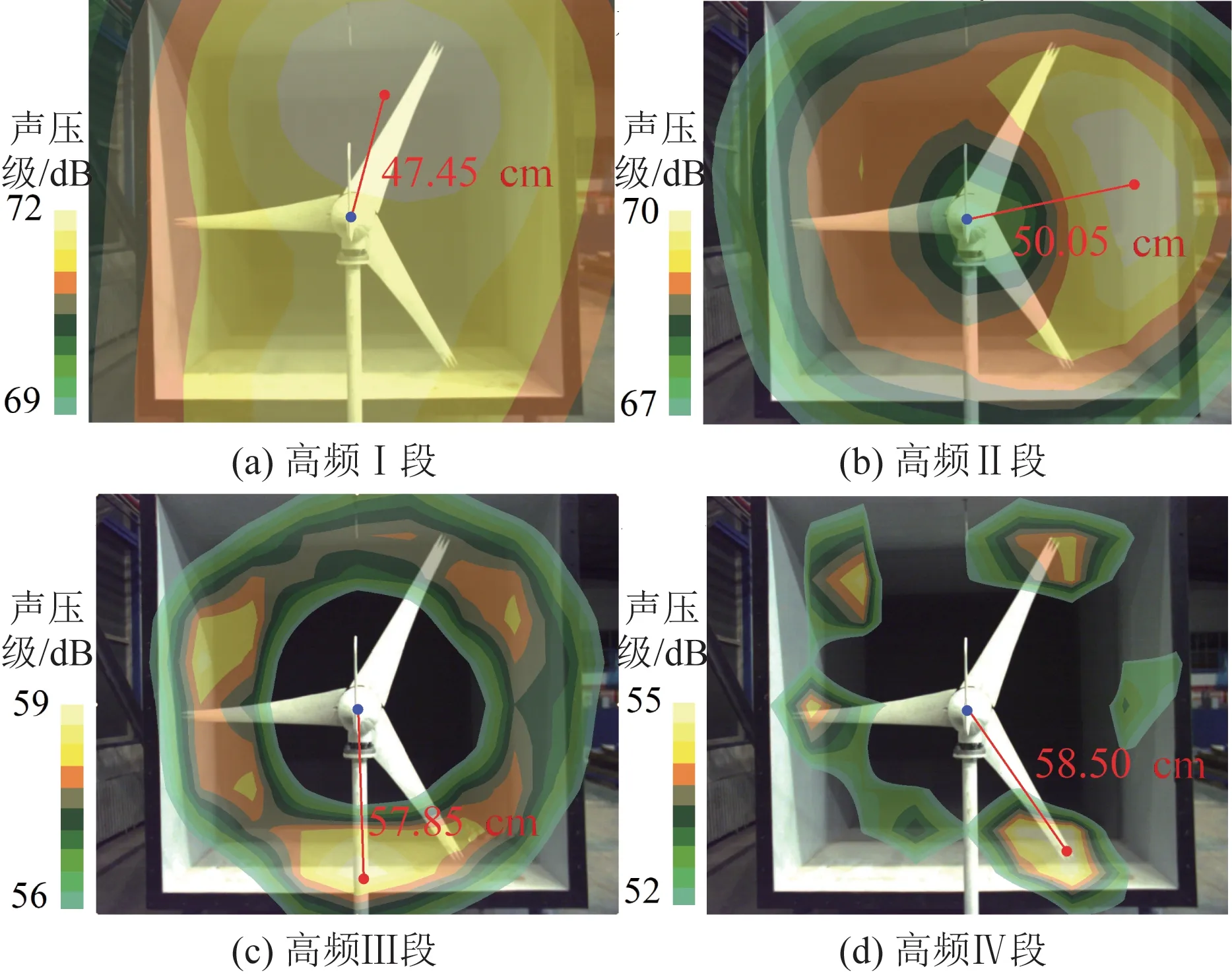

采用远场波束形成法对不同叶尖结构风力机噪声源进行监测,其噪声源分布如图7~图9所示,以噪声源位置距风力机叶尖前缘点旋转中心的距离为r,叶轮半径为R,其比值即r/R为远场声源定位位置。原型叶片风力机远场高频Ⅰ段、高频Ⅱ段、高频Ⅲ段、高频Ⅳ段噪声源分别位于r/R=0.65、r/R=0.68、r/R=0.79、r/R=0.80区域附近,V型叶尖结构叶片风力机远场高频Ⅰ段、高频Ⅱ段、高频Ⅲ段、高频Ⅳ段噪声源分别位于r/R=0.72、r/R=0.73、r/R=0.84、r/R=0.85区域附近, W型叶尖结构叶片风力机远场高频Ⅰ段、高频Ⅱ段、高频Ⅲ段、高频Ⅳ段噪声源分别位于r/R=0.73、r/R=0.77、r/R=0.89、r/R=0.90区域附近,对比发现噪声源随着频率的升高其声源位置向叶尖方向移动。原型叶片、V型叶尖结构叶片、W型叶尖结构叶片风力机远场高频Ⅰ段噪声源分别位于r/R=0.65、r/R=0.72、r/R=0.73区域附近;原型叶片、V型叶尖结构叶片、W型叶尖结构叶片风力机远场高频Ⅱ段噪声源分别位于r/R=0.68、r/R=0.73、r/R=0.77区域附近,原型叶片、V型叶尖结构叶片、W型叶尖结构叶片风力机远场高频Ⅲ段噪声源分别位于r/R=0.79、r/R=0.84、r/R=0.89区域附近,原型叶片、V型叶尖结构叶片、W型叶尖结构叶片风力机远场高频Ⅳ段噪声源分别位于r/R=0.80、r/R=0.85、r/R=0.90区域附近,对比发现风力机叶尖改型后相比于原叶片噪声源位置沿风力机的叶尖前缘点旋转面径向方向叶尖移动,其中降噪效果最好的W型叶尖结构叶片相对V型叶尖结构叶片噪声源位置移动范围更大。

图7 原叶片远场噪声云图

图8 V型叶片远场噪声云图

图9 W型叶片远场噪声云图

3.2.2 近场噪声云图分析

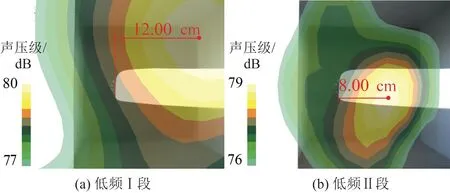

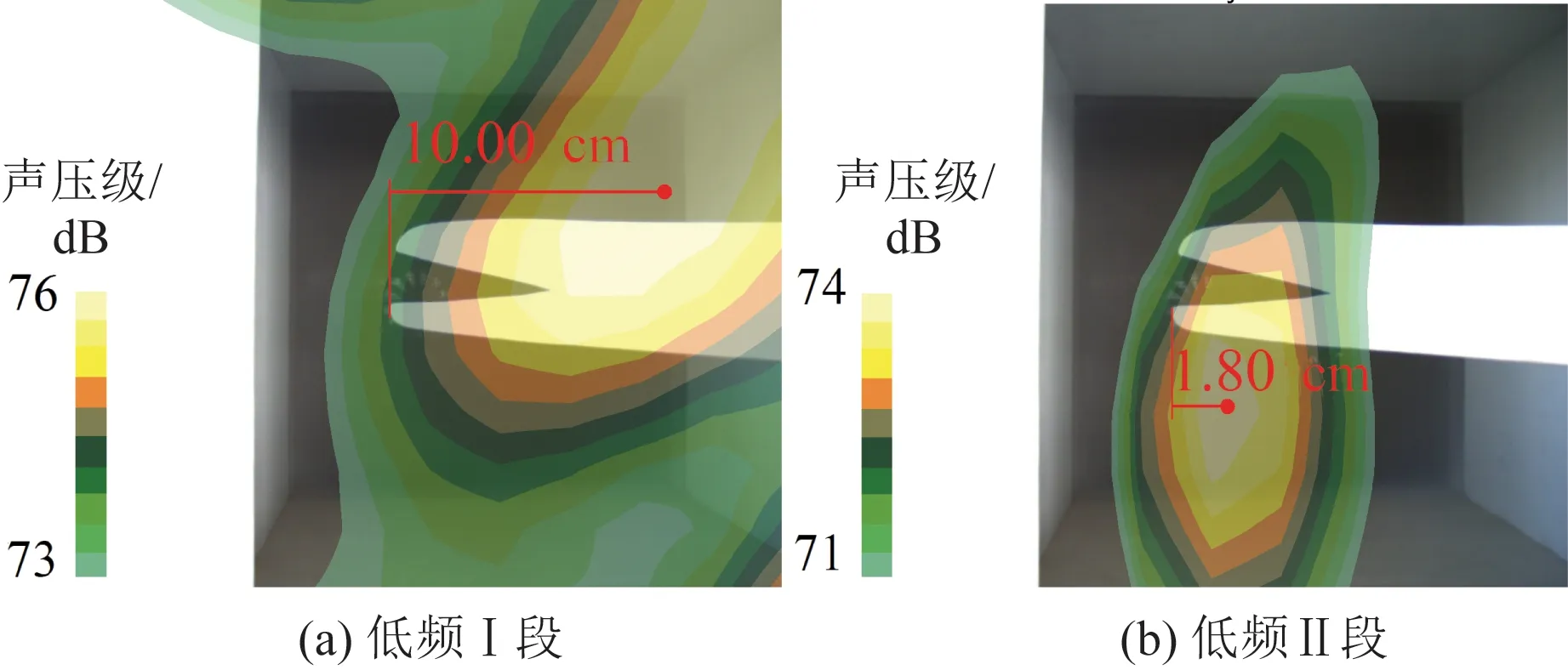

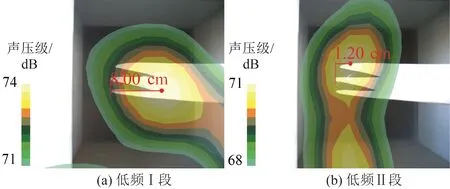

由于远场波束形成法对低频带噪声源定位能力较差,为更清晰观测到叶尖改型对风力机噪声源的影响,使用近场声全息法[12]对叶尖处低频段噪声源监测得到不同叶尖结构风力机噪声源位置如图10~图12所示,以声源位置距叶尖距离d为近场噪声源定位位置。原型叶片风力机在低频Ⅰ、Ⅱ段噪声源位置分别为d原Ⅰ=12 cm、d原Ⅱ=8 cm,V型叶尖结构叶片风力机在低频Ⅰ、Ⅱ段噪声源位置分别为dVⅠ=10 cm、dVⅡ=1.8 cm,W型叶尖结构叶片风力机在低频Ⅰ、Ⅱ段噪声源位置分别为dWⅠ=8 cm、dWⅡ=1.2 cm,由此可得,同一叶尖结构的风力机在不同频段下的噪声源位置随着频率升高噪声源位置向叶尖处移动;原型叶片、V型叶尖结构叶片、W型叶尖结构叶片风力机低频Ⅰ段噪声源位置分别为d原Ⅰ=12 cm、dVⅠ=10 cm、dWⅠ=8 cm,低频Ⅱ段噪声源位置分别为d原Ⅱ=8 cm、dVⅡ=1.8 cm、dWⅡ=1.2 cm,对比发现改型叶尖结构风力机相比于原叶片噪声源位置向叶尖方向移动,W型叶尖结构叶片相对V型叶尖结构叶片噪声源位置移动距离更远;叶尖改型后结构使得叶尖涡破碎成小涡[13],导致改型叶尖结构叶片相比于原叶片噪声源区域缩小,W型叶尖结构叶片在低频Ⅱ段出现噪声源分块现象。

图10 原叶片近场噪声云图

图11 V型叶片近场噪声云图

图12 W型叶片近场噪声云图

4 结论

通过统计风力机在额定工况下近场声全息法和远场波束形成法采集到的风力机噪声源信息,分析得出以下结论。

(1)原型叶片风力机噪声源最大声压级80 dB, V型叶尖结构叶片风力机噪声源最大声压级76 dB,W型叶尖结构叶片风力机噪声源最大声压级为74 dB,W型叶尖结构叶片具有良好的降噪效果。

(2)在额定工况下,风力机叶轮旋转区域噪声源主要集中在叶片中部至叶尖区域,叶尖改型后风力机噪声源位置向叶尖方向移动,其中由于W型叶尖结构使得叶尖涡破碎成小涡,造成噪声源明显的分块现象,使得W型叶尖结构风力机的噪声源向叶尖移动最为明显。