金属结构件损伤的复合材料修理研究

2021-08-11牛芳芳

牛芳芳

(西安航空职业技术学院,陕西 西安 710089 )

设计制造不合理、维修保养不到位、疲劳与应力腐蚀等各种因素的作用常会造成飞机金属结构件产生穿孔、分层、破裂等损伤,这些损伤如不及时修理,将会导致灾难性事故的发生[1]。传统的飞机金属损伤结构件修理方法是采用机械连接或者金属补强板胶接修理,这类修理方法会由于紧固件而增加重量而且会产生新的应力集中区,减少金属结构件的使用寿命[2]。为了满足现代飞机对于材料高强轻质的要求,采用复合材料补片胶接修理技术来代替传统的修理方法。复合材料补片胶接修理技术是集材料科学、力学、物理学、化学等学科为一体的综合性应用技术,该领域的研究和应用工作一直是复合材料设计与飞机维修者关注的热点与努力的方向[3]。

1 金属结构件的常见损伤确定

1.1 金属结构件的损伤类型

损伤通常是在加工和使用过程中产生的,损伤主要有表面划伤、裂纹、雷击损伤、孔边损伤和冲击损伤等。理论上讲,以上损伤都可以被修理[4]。

1.2 金属结构件损伤的检测方法

在对金属结构件进行修理之前,必须对其损伤情况进行检查评估[5]。目前用于金属结构件损伤检测方法主要有目视检测法、敲击法、超声检测、射线检测、渗透检测、涡流检测、磁粉检测等检测方法。

目视检测法是最基本的检测方法,主要是利用肉眼或者放大镜、内窥镜等进行目视检查,主要可以判断表面比较明显的裂纹、凹坑或者穿孔等,对于非常微小的或者内部的缺陷很难通过目视法检测出来。敲击法是采用专用的敲击锤轻轻敲击被检测复合材料结构表面,通过辨听敲击声音的变化来确定损伤,但仍是一种比较粗糙的检验方法。如果对于较微小或者内部的缺陷,必须通过无损检测进行检查,一般使用超声检测、射线检测及渗透检测法。超声检测方法穿透能力强、灵敏度高,可检测结构件中的气孔、熔合不良、裂纹和夹杂等缺陷,但对于裂纹缺陷,超声检测只能检测垂直于声束方向的裂纹[6]。射线检测对体积型缺陷如气孔、夹杂等较易检出,检测面积型缺陷如裂纹、未熔合等缺陷需注意射线的方向性。渗透检测技术适用于表面较光滑的表面开口缺陷的检测。因此,需要根据损伤的类型选取合适的检测方法确定具体的损伤范围。

2 金属结构件损伤的复合材料补片修理技术

2.1 复合材料补片修理工艺流程

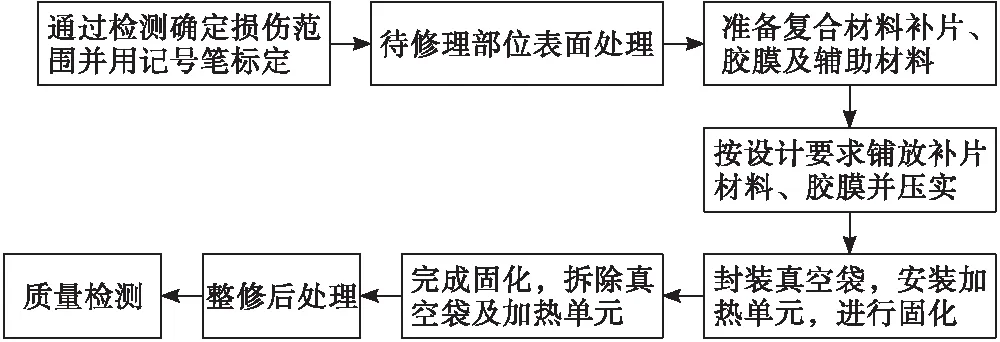

金属结构件损伤的复合材料补片修理工艺实施首先是通过目视检测及无损检测方法确定损伤范围,并用记号笔标定修补区域;接着对损伤部位进行表面处理,准备复合材料补片材料、胶黏剂及相关辅助材料,按设计要求铺放补片及胶膜并逐层压实;然后封装真空袋对安装加热单元进行固化,而后进行整修处理;最后进行胶接修理质量检测。整个修理工艺流程如图1所示。

图1 复合材料补片胶接修理工艺流程图

2.2 复合材料补片修理工艺实施

2.2.1 确定损伤范围

通过目视检测、敲击检测及超声检测等无损检测确定金属构件的损伤程度及损伤范围,损伤确定后,在金属构件上用记号笔进行标记,便于后期准确进行补片贴补修理。

2.2.2 被修理结构表面处理

为了获得良好的修理表面,必须在复合材料补片修理前进行表面处理。表面处理包括表面的脱脂清洁、表面打磨、表面化学处理等。

(1)表面清洁。用两块干净的脱脂棉布或专用擦拭纸,沾上脱脂溶剂,两块布相同方向前后跟随,从一边擦向另一边,切忌反复一块布擦或画圆圈擦。脱脂溶剂可以选择乙酸乙酯、丙酮、甲乙酮等,脱脂溶剂用量不能过大,并应尽量不含水分,最好是化学试剂级[7]。

(2)表面打磨。为了获得一定的表面粗糙度,要对待修理部位进行打磨,一般用湿砂纸进行打磨表面,最后用清洁擦布蘸取蒸馏水去除打磨残留物。

(3)化学处理。对于修理要求比较高的表面或者特殊材料表面在脱脂和打磨后还需要进行化学处理。化学处理包括重铬酸钠-浓硫酸浸蚀法、FPL酸洗法、磷酸阳极化等方法,化学处理中需要注意的是化学处理液的配方、化学处理的时间和温度。

2.2.3 补片材料的选择及设计

补片材料一般要求强度高、刚性好,热膨胀系数高,与金属部件的热匹配性好,能与胶黏剂的固化温度相匹配,有利于降低胶接修理结构中的残余热应力,受温度的影响应该尽量小。国外多采用硼纤维/环氧复合材料补片,国内多使用碳纤维/环氧复合材料及玻璃纤维/环氧复合材料补片。文思维[8]选用硼/环氧复合材料补片对含中心裂纹铝合金厚板进行了胶接修理获得了良好的胶接效果。王跃然[9]选用碳/环氧复合材料补片胶接修理铝合金板,研究了其工艺参数及相关性能测试,结果表明获得了良好的胶接效果。

补片形状最佳选择依次是多边形、长方形。椭圆形、方形及圆形[10]。一般常用的是长方形、椭圆形及圆形,补片应尽量长一点,且四周可以做成斜削的形状,从而降低应力,提高胶接强度。增加补片的厚度,可以提高结构的修理效果,但胶层内的最大剪切应力也随之提高,为了避免胶层发生脱胶,补片厚度要保持一定值,补片的纤维方向应尽量同损伤修补结构中的最大受力方向保持一致。

2.2.4 胶黏剂的选择及准备

金属结构件的复合材料补片修理工艺的成功与否,媒介胶黏剂起到了至关重要的作用。为了获得良好的胶接效果,应该选择剪切强度和剥离强度均较高、耐腐蚀、耐老化及抗冲击的结构胶黏剂,一般要求胶黏剂应于复合材料补片的固化温度相匹配。胶黏剂一般采用胶膜形式,目前常用的有改性环氧胶(FM-73、AF-126、J-150、J-47)、酚醛-丁腈(J-147)等。对于液体胶黏剂要进行配方配制,对于胶膜要按修补尺寸及形状要求进行裁剪。

2.2.5 铺放补片材料及胶膜

首先根据修补部位的要求进行下料即对于补片及胶膜进行裁剪,接着在待修理部位均匀贴敷合适的胶膜,将手工剪裁的复合材料预浸料补片铺放在胶层区,其余复合材料预浸料补片按铺层设计要求铺贴,每铺贴2~3层预浸料补片,采用电熨斗控制适当温度挤压铺层,赶走层与层之间的气泡[11],而后在铺设一层玻璃纤维预浸料作为加强层,在最外层再铺一层胶膜。

2.2.6 真空袋封装

复合材料补片铺层完毕后,进行真空袋封装并放置加热元件准备固化。修理区铺设有孔隔离膜、热电偶、吸胶层、无孔分离膜、电热毯、表面透气布、真空袋,同时安装抽真空吸气管完成封装。

2.2.7 固 化

固化制度包括固化的温度、时间及压力。根据预浸料补片及胶黏剂的固化要求设计合理的固化制度。为了消除高温固化过程中预浸料和胶黏剂可能出现的暴聚现象,一般采用阶梯式固化。

2.2.8 整修处理

完成固化后,拆除真空袋及加热元件,对于修理区边缘进行打磨修整,并完成喷漆等后处理工作。

3 金属结构件复合材料补片修理的质量检测

金属结构件损伤修理结束,一般首先采用目视法和敲击法对于粘接修复质量进行初步质量检查,如若没有明显的脱胶、孔隙等缺陷,随后采用超声等无损检测方法对于修理质量进行进一步检查,根据无损检测的结果最终确定修复的效果。

4 结 语

金属结构件的复合材料补片修补技术是一项涉及多学科领域的复杂的结构修理技术,其中补片材料的选择、结构胶粘剂的选择、复合材料补片铺层设计、固化制度确定都是关键的工艺因素。为了获得良好修理效果,关键工艺因素的控制是至关重要的。