基于新型动力耦合构型的HEV模式切换协调控制策略研究

2021-08-11汪少华施德华

张 弛,汪少华,储 堃,徐 兴,施德华

(江苏大学 汽车工程研究院,江苏,镇江 212013)

HEV作为新能源汽车的一种,是现今汽车领域发展的重要方向。由于同时具有发动机与电机两种动力源,HEV能够实现工作模式的切换,从而使车辆工作在相对高效节能的区间内。然而,受到发动机和电机响应差异甚至离合器的非连续特性影响,不同工作模式的切换常导致动力输出转矩的不平稳,引起模式切换过程车辆的纵向冲击,使整车的舒适性和稳定性下降。

国内最早由清华大学的童毅博士[1]针对HEV工作模式瞬态切换的过程提出了“动态协调控制问题”的概念,并采用了“发动机转矩开环+发动机动态转矩估计+电动机转矩补偿”的动态协调控制算法实现了切换过程多动力源的协调。同济大学的赵治国等[2]将汽车动态子系统归为混杂系统,采用无扰动动力切换控制策略提高了整车驾驶性能。张娜等[3]针对重度混合动力轿车的模式切换过程,提出采用电机转速闭环控制限制发动机转矩变化率,以实现模式切换的动态协调控制。严运兵等[4]提出了“发动机调速+发动机转矩估计+电机转矩补偿”的动力切换控制策略,此策略的核心在于发动机转矩的准确估计,因此采用了基于BP神经网络的发动机转矩在线估计算法。丰田在混合动力汽车方面的研究走在了世界前列[5]。在解决模式切换协调控制的问题上,丰田利用其特定的动力分配机构,保证了模式切换时的稳定性。KIMURA等[6]和BECK等[7]针对HEV行进间启动发动机的过程提出了“离合器恒压+电机转矩闭环控制”的控制策略。SU Yanzhao等[8]针对单轴并联式HEV离合器提出了基于模型预测的控制策略以实现模式切换的平稳性。刘洋等[9]针对传动系统的冲击和振动问题,提出了一种包含发动机及基于驱动轴转矩估计的主动阻尼反馈补偿的动态协调控制策略以提升动力传输的平顺性。

上述方法或针对单轴并联式的单电机HEV,或针对特定的行星排式双电机HEV而提出相应的协调控制策略。本文研究的是一种新型动力耦合机构HEV,针对该结构的特点,为揭示电机和发动机响应差异及离合器非连续性引起的模式切换冲击,重点研究了由单电机纯电驱动切换至纯发动机驱动的过程,根据离合器的工作状态将模式切换过程具体划分为5个阶段,并提出了基于模糊控制算法的优化策略。

1 新型耦合机构系统结构

新型双电机行星耦合混合动力系统结构如图1所示,由行星排实现发动机、电机1的动力耦合。其中,发动机通过制动器B1与太阳轮相连,电机1与单行星排的齿圈相连,齿圈与行星架之间设有离合器C1,电机2与变速器的输入轴相连,并通过离合器C2与行星排的行星架相连,行星架又通过离合器C3与变速器齿轮相连。

图1 新型耦合驱动混合动力系统结构

该系统通过控制离合器、制动器的接合与分离以及同步器位置的切换实现不同的挡位,同时通过控制电机和发动机的启停实现了混合动力系统的多种工作模式,表1所示为几种典型的驱动模式下各动力源与执行机构的工作状态。为了研究该新型结构中由电机和发动机响应差异及离合器非连续性引起的模式切换冲击作用,选取电机2单独驱动的纯电动模式以及发动机单独驱动模式为研究对象,在这两个模式的切换过程中,车辆传动系统动力学行为变化最为明显。在此模式切换过程中,变速器一直处于3挡状态,并未涉及挡位切换。

表1 几种典型驱动模式下各部件的工作状态

2 整车及主要部件建模

2.1 发动机模型

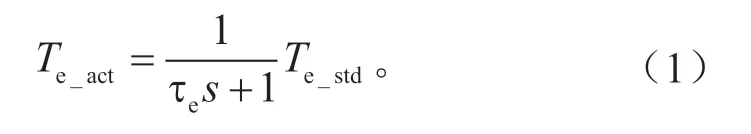

在基于能量管理策略获取发动机稳态输出转矩的基础上,采用一阶传递函数描述发动机的瞬态响应特性,发动机瞬态输出转矩为:

式中:Te_act为发动机实际转矩;Te_std为发动机的稳态输出转矩或目标转矩;τe为一阶系统时间常数。

2.2 电机模型

电机1和电机2既能驱动车辆行驶,又可对多余的能量进行回收,均采用永磁同步电机,可采用相同的建模方法。本文采用一阶系统响应模拟电机对目标转矩的动态响应特性,电机1和电机2的瞬态响应特性如式(2)和式(3)所示:

式中:Tgc为电机1的实际转矩,Nm ;Tmc为电机2的实际转矩,Nm ;Tgc_req为电机1的需求转矩,Nm ;Tmc_req为电机2的需求转矩,Nm;Tgc_max为电机1最大输出转矩,Nm ;Tmc_max为电机2最大输出转矩,Nm ;Tgc_min为电机1最小输出转矩,Nm;Tmc_min为电机2最小输出转矩,Nm;τm为一阶系统时间常数。

2.3 离合器模型

离合器是系统模式切换的关键部件,通过接合离合器将发动机动力输入到传动系统中,实现了整车从纯电动模式到发动机驱动模式的切换。离合器的接合过程可分为3个阶段:分离、滑磨和锁止。其接合过程如图2所示。图中Δω为离合器两端的转速差,P为油泵油压,Tcl为离合器传递转矩,t1为离合器开始工作时间,t2为离合器开始接合时间,t3为离合器完全接合时间。

图2 离合器工作过程

阶段1:完全分离阶段。此时离合器两端分离,为了实现离合器接合,需要增大油压P,使油压上升到离合器初始接合压力。此阶段的离合器主、从动盘片不接触,传递转矩Tcl=0。

阶段2:滑动摩擦阶段。此阶段的离合器主、从动片开始接触,离合器油压逐渐增大至主、从动片两端完全接合,此过程中离合器传递转矩Tcl与油泵油压P的关系为:

式中:μ为离合器盘的动态摩擦因数;z为离合器的摩擦面数;P1为回位弹簧压力,N;Rm为离合器片的等效摩擦半径,m;R0、R1分别为摩擦片的外径和内径,m;A为离合器活塞作用面积,m2。

阶段3:离合器锁止阶段。离合器所传递的转矩由系统的动力学方程决定。

2.4 整车纵向动力学模型

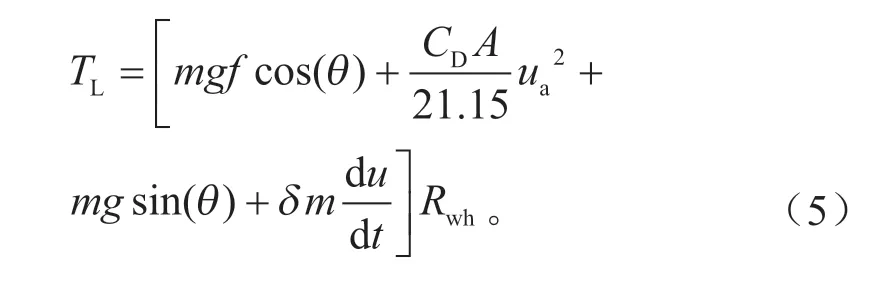

车辆在道路上行驶,必须克服滚动阻力、空气阻力、坡道阻力和加速阻力,因此,车辆的行驶阻力TL为:

式中:m为整车总质量,kg;f为滚阻系数;θ为路面坡度;g为重力加速度,m/s2;A为车辆迎风面积,m2;CD为空气阻力系数;ua为纵向车速,km/h;δ为车辆旋转质量换算系数;Rwh为车辆轮胎滚动半径,m。

3 混合动力系统控制策略

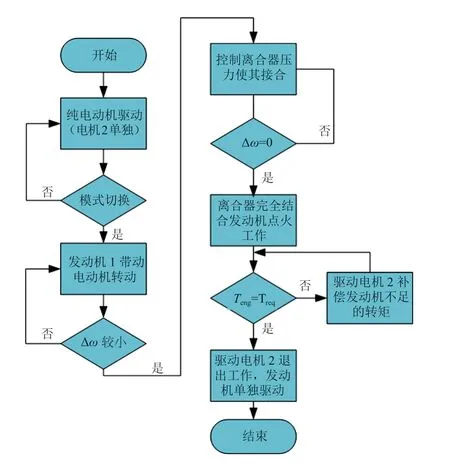

针对HEV由纯电机(电机2)驱动切换至由发动机单独作为动力源进行驱动的瞬态工作过程,其模式切换过程如图3所示。切换过程分为5个阶段:纯电动驱动阶段、发动机启动阶段、离合器接合阶段、转矩补偿阶段和发动机驱动阶段。

图3 模式切换控制流程图

3.1 各阶段的动力学方程

3.1.1 纯电动驱动阶段

在此阶段的NVH一般处于刚起步或者低速运行状态,整车所需转矩较低,发动机没有启动,整车所需驱动转矩全由驱动电机2提供,离合器处于分离状态。

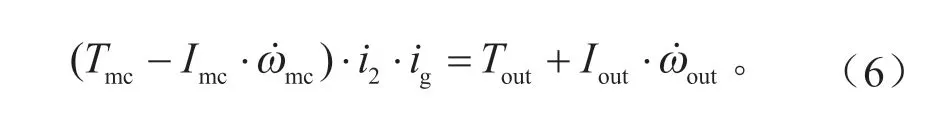

系统动力学方程描述为:

式中:Tmc为电机2的转矩,Nm ;Tout为动力总成阻力矩,Nm;Imc和Iout分别为电机2和整车等效转动惯量,kg·m2;i2和ig分别为电机2减速比和变速器传动比;mc˙ω和 out˙ω分别为电机2和变速器输出端的角加速度,rad/s2。

3.1.2 发动机启动阶段

当电池SOC较低或电机输出转矩不足时,发动机由启动电机带动开始启动,整车转入发动机启动阶段。此时整车所需驱动转矩依然全部由驱动电机2提供,起动电机1提供启动发动机所需转矩。离合器状态依旧处于分离状态。

动力学方程描述为:

式中:Tgc为电机1的转矩;Igc为电机1的转动惯量;˙ωgc、˙ωR和˙ωS分别为电机1、单行星排齿圈和太阳轮的角加速度;IR和IS分别为齿圈和太阳轮的转动惯量。

3.1.3 离合器接合阶段

此阶段离合器开始接合,动力输出逐渐由电机转向发动机。此时,电机2不仅提供驱动汽车所需转矩,而且还要平衡离合器的传递转矩。电机1在此阶段不再工作。此时,离合器处于滑磨状态。

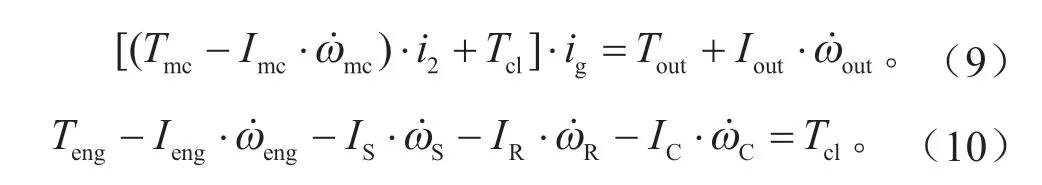

该阶段系统动力学方程为:

式中:Tcl为离合器传递转矩;Teng为发动机输出转矩;Ieng为发动机转动惯量;˙ωeng和˙ωC分别为发动机和单行星排行星架的角加速度;IC为行星架的转动惯量。

3.1.4 转矩补偿阶段

此阶段电机2对发动机输出转矩进行补偿。此时,发动机和驱动电机2共同工作。离合器处于接合状态。动力学方程描述为:

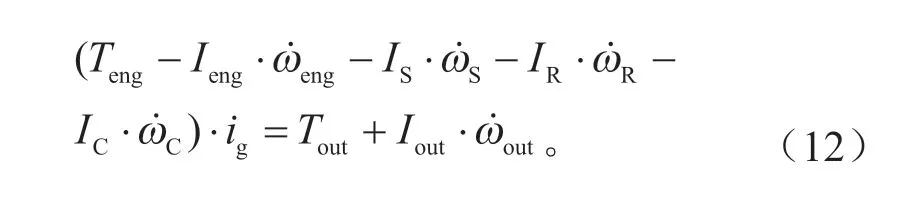

3.1.5 发动机驱动阶段

该阶段由发动机提供全部动力,电机2不工作。此时,离合器处于接合状态。动力学方程描述为:

3.2 离合器模糊控制策略

在模式切换的过程中需要在很短的时间内接合离合器,为了保证此过程不会对车辆正常行驶造成过大冲击,需对电机转矩和离合器转矩进行协调控制。如果离合器接合过快,会导致整车产生较大的冲击度;如果延长接合时间,切换冲击会得到很好的抑制,但是较长的接合时间又会使离合器产生较大的滑磨功,从而影响离合器的使用寿命。

离合器滑磨过程中的传递转矩如式(4)所示,离合器接合压力决定其传递转矩大小,因此,对离合器传递转矩的控制可以转化为对其油压的控制,本文采用模糊控制器对离合器接合过程的油压进行控制。以加速踏板行程变化率˙α和离合器接主、从动片的转速差为输入量,离合器控制压力变化率˙P为输出量。加速踏板行程变化率˙α的论域为{0,1,2,3,4,5,6,7},所对应的的模糊子集为,分别表示为很小、小、中、大。离合器接主、从动片的转速差的论域为{0,1,2,3,4,5,6,7},所对应的的模糊子集为,分别表示为很小、小、中、大、很大。离合器控制压力变化率的论域为{,,,,,,,}01234567,所对应的模糊子集为,分别表示为很小、小、中等、大、很大。离合器的接合压力为:

模糊控制规则见如表2。

表2 模糊控制规则表

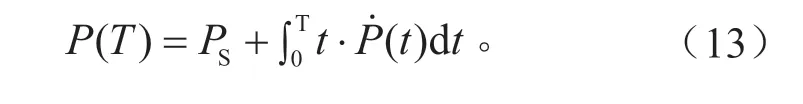

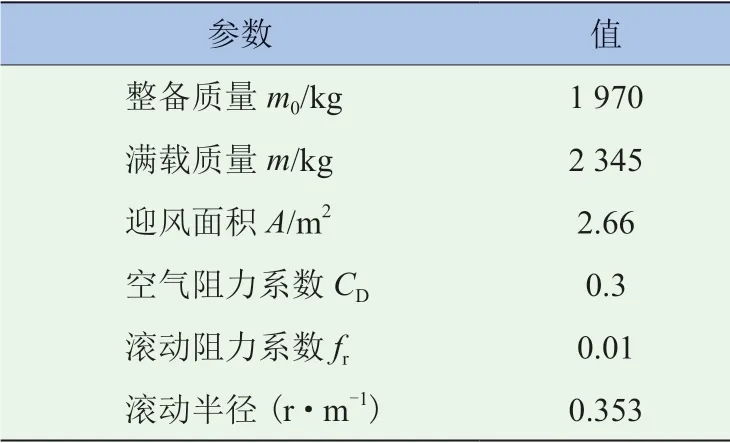

4 仿真结果及分析

基于Matlab/Simulink仿真平台搭建系统动态仿真模型,对提出的模式切换协调控制策略进行仿真分析。车辆结构的主要参数见表3。

表3 车辆结构主要参

将一般情况下的模式切换结果与本文所提动态协调控制策略进行对比。一般情况下的模式切换过程,是指当控制单元接收到从纯电动模式切换到发动机单独驱动模式的指令时,启动发动机,在其到达怠速状态时接合离合器并关闭驱动电机。此模式切换过程只有3个阶段,即启动发动机、接合离合器和发动机单独工作电机退出。

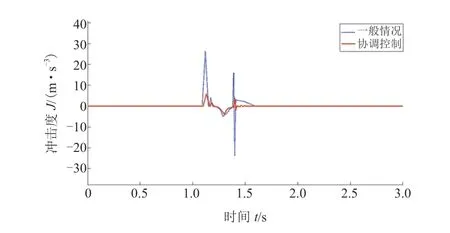

整车冲击度如图4所示。由图可知,在控制器发出切换指令后的1.1 s时,整车开始由纯电动状态瞬间切换到发动机单独工作状态,一般情况下,由于离合器的突然接合会给整车造成很明显的冲击,最大可达到26.4 m/s3。在离合器接合后电机2立刻退出,发动机介入工作,此时发动机还未达到稳定状态,不能满足整车的需求转矩,因此又会产生一次较大的冲击。采用协调控制策略,系统模式切换过程先通过电机1带动发动机启动,在发动机点火后且离合器两端转速差缩小后电机1退出工作,电机2采取缓慢退出工作的方式,在发动机达到稳定工作状态之前,补充了发动机在此过程中的不足转矩,因此,在切换过程中冲击度大幅减小,最大冲击度只有7 m/s3左右,与一般情况相比冲击度减小了73.5%。由于采用模糊控制器控制离合器的接合,使其接合时间控制在尽可能短的合理范围内,所以产生的滑磨功也控制在合理范围内。

图4 冲击度

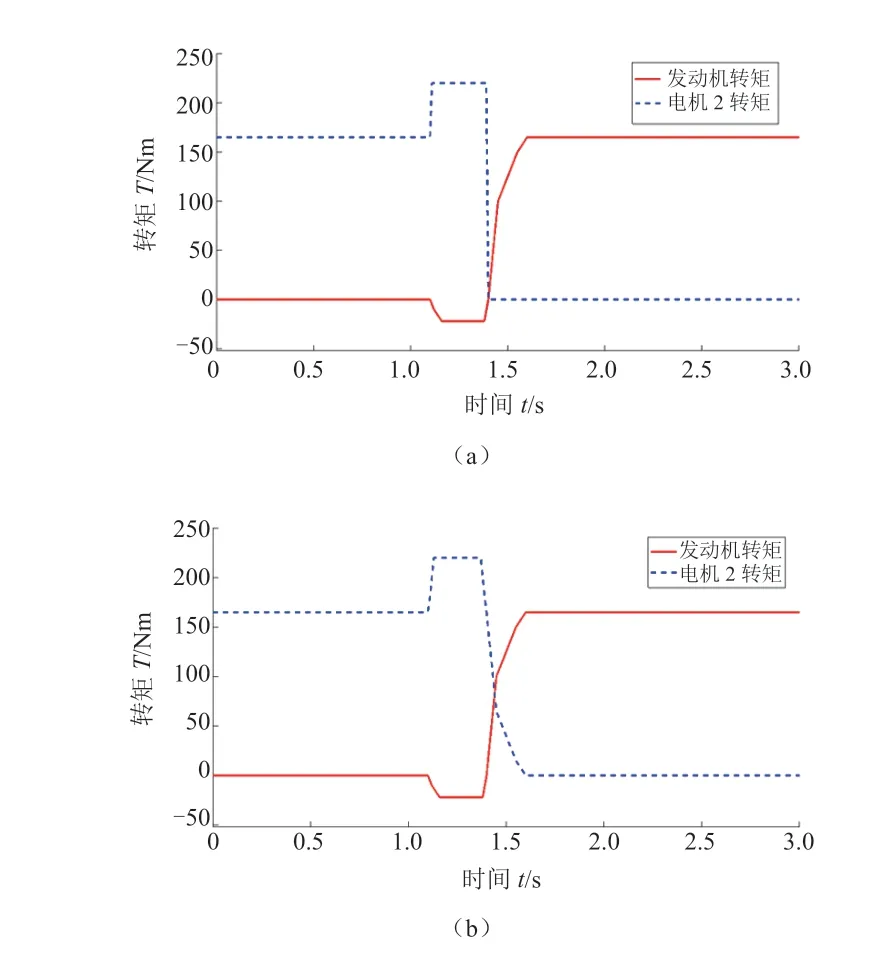

图5为动力源转矩。一般情况下电机2没有进行转矩补偿,发动机启动后便直接退出了工作,如图5a所示。当采用转矩协调控制策略时,电机2延缓了退出时间,并且弥补了在模式切换过程中整车需求转矩的不足,从而降低了整车的冲击度,如图5b所示。

图5 动力源转矩

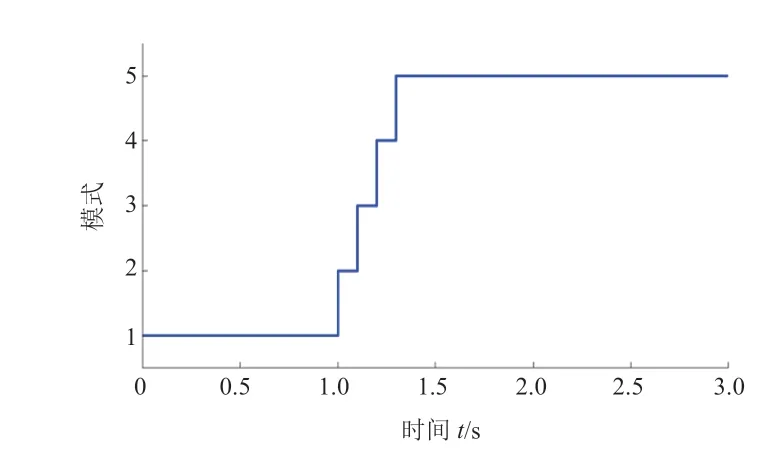

图6给出了HEV由纯电动状态切换至纯发动机驱动过程中所经历的具体模式。整个切换过程共经历了5个阶段,图中模式1-5分别代表纯电动状态、电机1启动发动机过程、离合器开始接合、离合器完全接合以及发动机单独工作、电机2退出这5个阶段。

图6 切换模式图

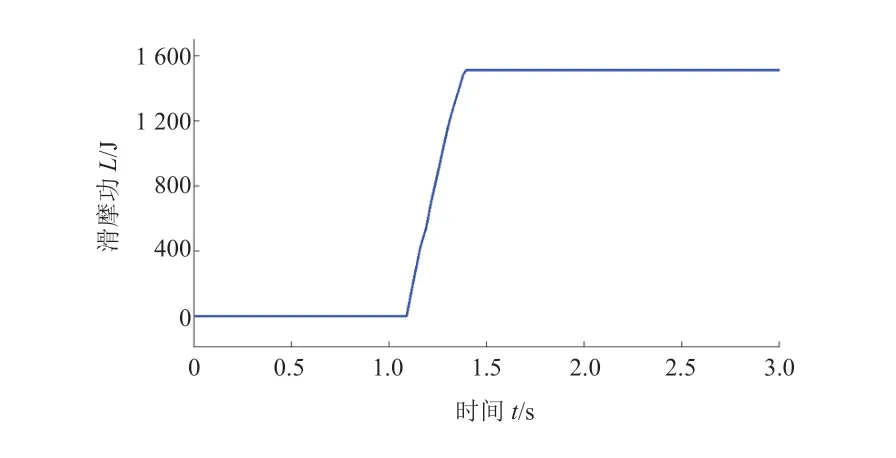

离合器状态切换过程产生的滑磨功如图7所示。如果此过程产生较大的滑磨功,则会导致离合器摩擦片温度过高而失效。而图7所示为采用本文的协调控制方法得到的滑磨功,此数值小于文献[15]所述的基准滑磨功4.2 kJ,能够保证离合器的使用寿命和摩擦片的使用效果。

图7 滑磨功

5 结论

(1)基于一种采用新型动力耦合机构的混合动力汽车,针对其从纯电动模式切换到发动机单独驱动模式的切换过程,以离合器的工作状态将系统模式切换具体划分为纯电动模式、发动机启动阶段、离合器接合阶段、转矩补偿阶段、发动机驱动模式5个阶段。

(2)对模式切换的不同阶段进行了系统动力学分析,并针对离合器的接合过程提出了基于模糊控制算法的优化控制策略。相较于无协调切换,采用本文协调控制策略的HEV模式切换过程使整车纵向冲击度减小了73.5%,有效改善了整车平顺性,验证了控制策略的有效性。