中温热处理耦合硫酸炭化分离太阳能电池板中EVA的研究

2021-08-10焦月潭陈钦MontaserAlzaky王曦李登新

焦月潭,陈钦,Montaser A.M.Alzaky,王曦,李登新

(东华大学 环境科学与工程学院,上海 201620)

据统计,到2030年废弃的光伏组件能够产生 145万t 碳钢、17万t铜、26万t铝及5万t硅等[1-4]。从环保和经济效益方面考虑,必须对废弃的晶体硅太阳能电池板进行回收再利用,而去除其封装材料乙烯-醋酸乙烯酯(EVA)是回收的关键。去除EVA主要有有机溶剂法、高温法等。有机溶剂法通常选取苯、甲苯、邻二氯苯等作为浸取剂,可在2~10 d去除EVA,处理时间较长,还存在有机废液难处理等问题[4-10]。高温法可在480~600 ℃条件下30 min~1 h完成对EVA的处理,但能耗高、易造成二次污染[8-13]。若能剥离太阳能电池背板,使EVA裸露,可大大缩短EVA的处理时间。本文采用中温热处理耦合浓硫酸炭化法,探究了EVA的热学性能及不同条件下浓硫酸对EVA的炭化效果,为后续的规模化生产提供理论依据。

1 实验部分

1.1 材料与仪器

废弃太阳能电池板,主要由盖板玻璃、EVA粘结剂、太阳能硅晶片和背板五层结构组成,见图1;浓硫酸(98%),分析纯;EVA薄膜,工业一等品;载玻片(25 mm×20 mm×1 mm)。

图1 太阳能电池板基本结构Fig.1 Basic structure of solar panel

DF-101S集热式恒温加热磁力搅拌器;DHG-9023A电热恒温鼓风干燥箱;TGA8000热重分析仪;DSC8500差示扫描量热仪。

1.2 实验方法

使用实际样品进行TPT的背板去除实验。玻璃一面朝下,200 ℃加热3~5 min,EVA发生软化,将TPT背板剥离,EVA完全裸露,后续EVA的去除实验可用模拟组件代替实际电池片进行实验。

将EVA薄膜裁剪成盖玻片大小(25 mm×20 mm×1 mm),两者放置在155 ℃烘箱中加热 30 min[8],完成交联反应,模拟样品示意图见图2,以此替代电池板进行EVA的去除实验。

图2 去除TPT背板后的模拟试验样品Fig.2 The simulated test sample after removing the TPT backplane

裸露的EVA用98%硫酸进行炭化,固液比 8∶100,采用油浴加热,搅拌速率600 r/min,反应时间40 min,反应温度为85 ℃时,EVA完全失去粘性后脱落,EVA的去除率(W1,%)计算公式见式(1):

W1=(M2-M3)/(M2-M1)×100%

(1)

式中M1——玻片的初始重量,g;

M2——玻片与EVA交联后总重量,g;

M3——炭化后玻片与EVA总重量,g。

2 结果与讨论

2.1 热处理温度的选择

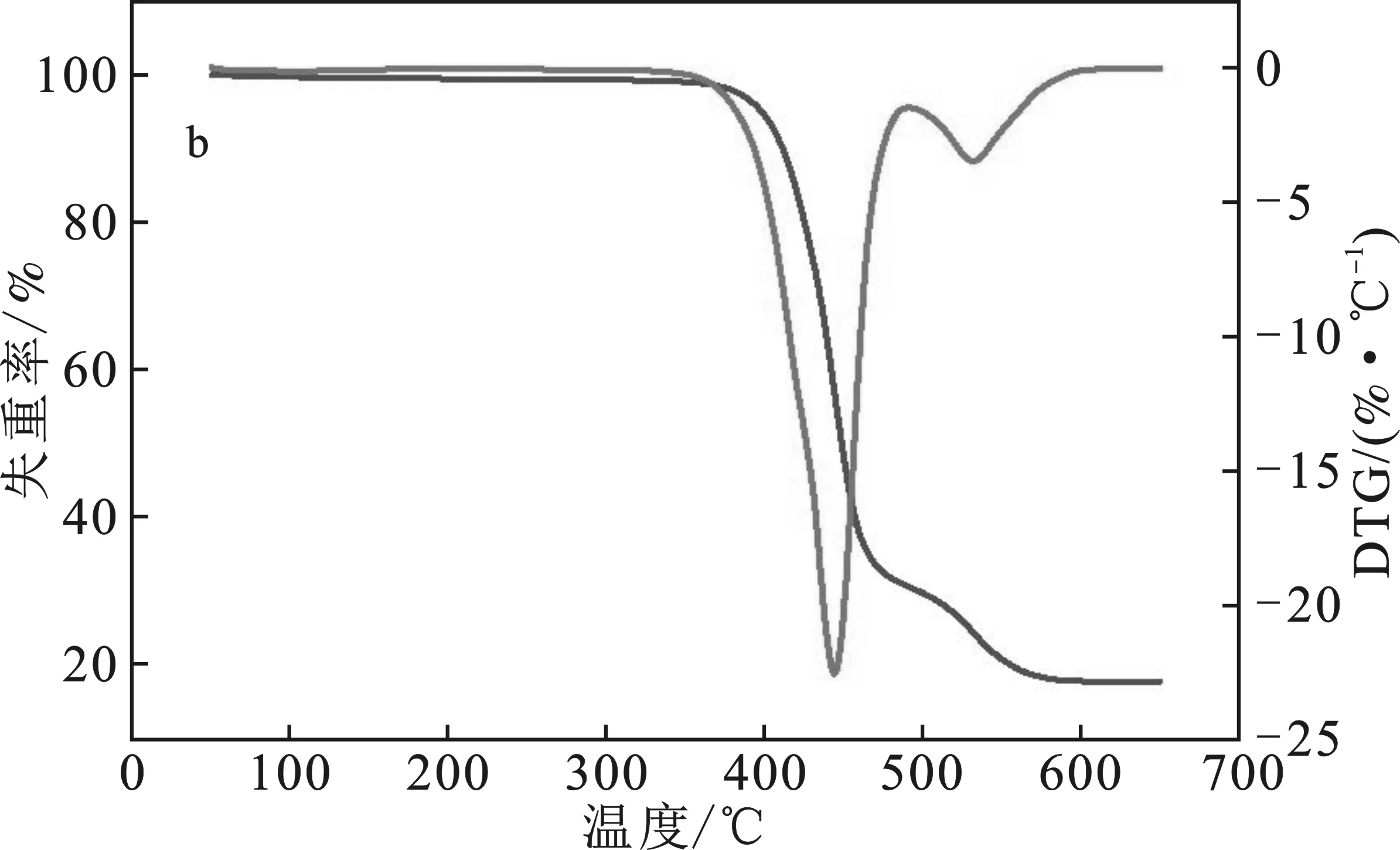

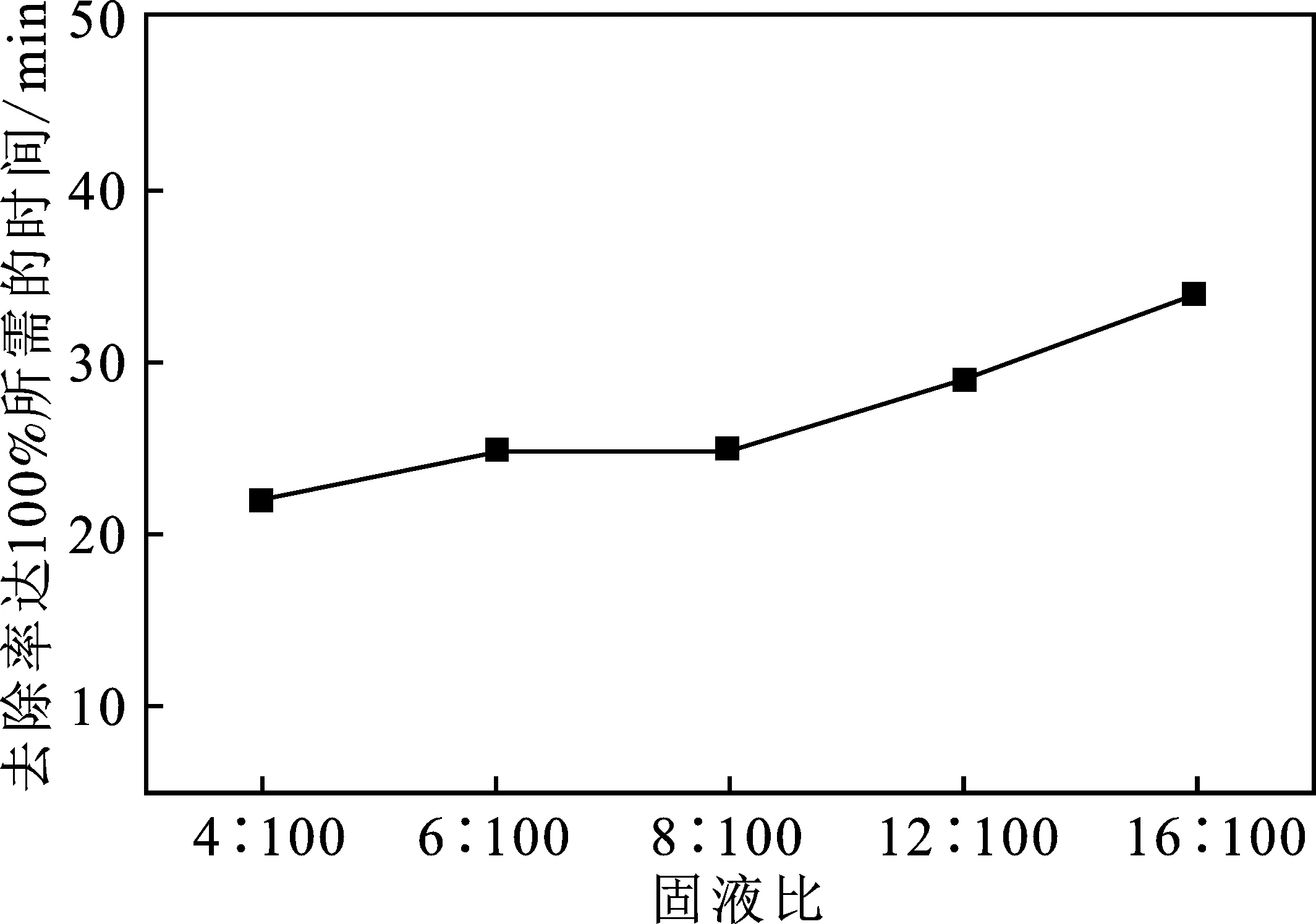

通过对封装材料EVA和背板材料的热失重特性分析,确定热处理的温度参数及热处理氛围。实验参数如下:空气流量为20 mL/min,TG升温速率为10 ℃/min,TG-DTG曲线见图3。

由图3可知,在空气氛围下热处理温度达到350 ℃左右时,EVA发生第一阶段的快速失重,此时EVA剧烈分解,产生气体;热处理温度达到450 ℃附近时,EVA发生第二阶段的快速失重,此时EVA剧烈反应产生气体。大概在600 ℃左右EVA完全焚烧。以此作为EVA的DSC曲线分析依据。EVA的DSC曲线见图4。

图3 EVA(a)和TPT(b)的TG和DTG曲线Fig.3 TG and DTG curves of EVA (a) and TPT (b)

图4 EVA的DSC曲线Fig.4 DSC curve of EVA

由图3b可知,TPT在空气氛围下的分解温度在400 ℃左右,400 ℃发生第一阶段快速失重,当热处理温度达到520 ℃左右,发生第二阶段快速失重,大概在600 ℃左右失重达100%。

由图4可知,EVA在225~250 ℃附近出现了明显的放热现象,可尝试在200 ℃条件下对电池板进行加热,实现太阳能背板的脱离。

2.2 温度对硫酸处理EVA效果的影响

探究温度对不同浓度的硫酸处理EVA效果的影响,采用油浴加热,固液比8∶100,反应时间为 40 min,搅拌速率600 r/min,结果见图5。

由图5可知,改变温度,对98%的浓硫酸处理EVA的效果没有影响,均能达到100%去除率,硫酸浓度为90%时,温度要高于85 ℃才能实现EVA的完全炭化,达到完全去除的效果。当硫酸浓度低于90%时,温度升高至95 ℃,也不能实现EVA的完全炭化,去除率仅在55%左右,EVA还具有一定的粘性,在实际应用中会影响硅晶片的回收利用。随着硫酸浓度的进一步降低,EVA的去除率不断下降,不能达到预期的处理效果。因此,后续只采用98%及90%的浓硫酸进行实验。

图5 反应温度对EVA的去除率的影响Fig.5 The effect of reaction temperature on the removal rate of EVA

2.3 时间的影响

固液比为8∶100,搅拌速率600 r/min,探究98%及90%浓度硫酸及反应温度对EVA处理效果随时间的影响,结果见图6。

图6 反应时间对EVA去除率的影响Fig.6 The effect of reaction time on the removal rate of EVA

由图6可知,98%的浓硫酸,温度85 ℃时, 25 min 左右即可达到100%的处理效率;硫酸浓度为90%,反应温度为95 ℃时,35 min左右才可达到完全炭化,并去除的效果;硫酸浓度为98%,反应温度为65 ℃时,EVA完全去除需要45 min左右。降低温度或者降低浓度,都会延长处理时间,硫酸浓度对EVA去除率的影响比反应温度的影响更大。

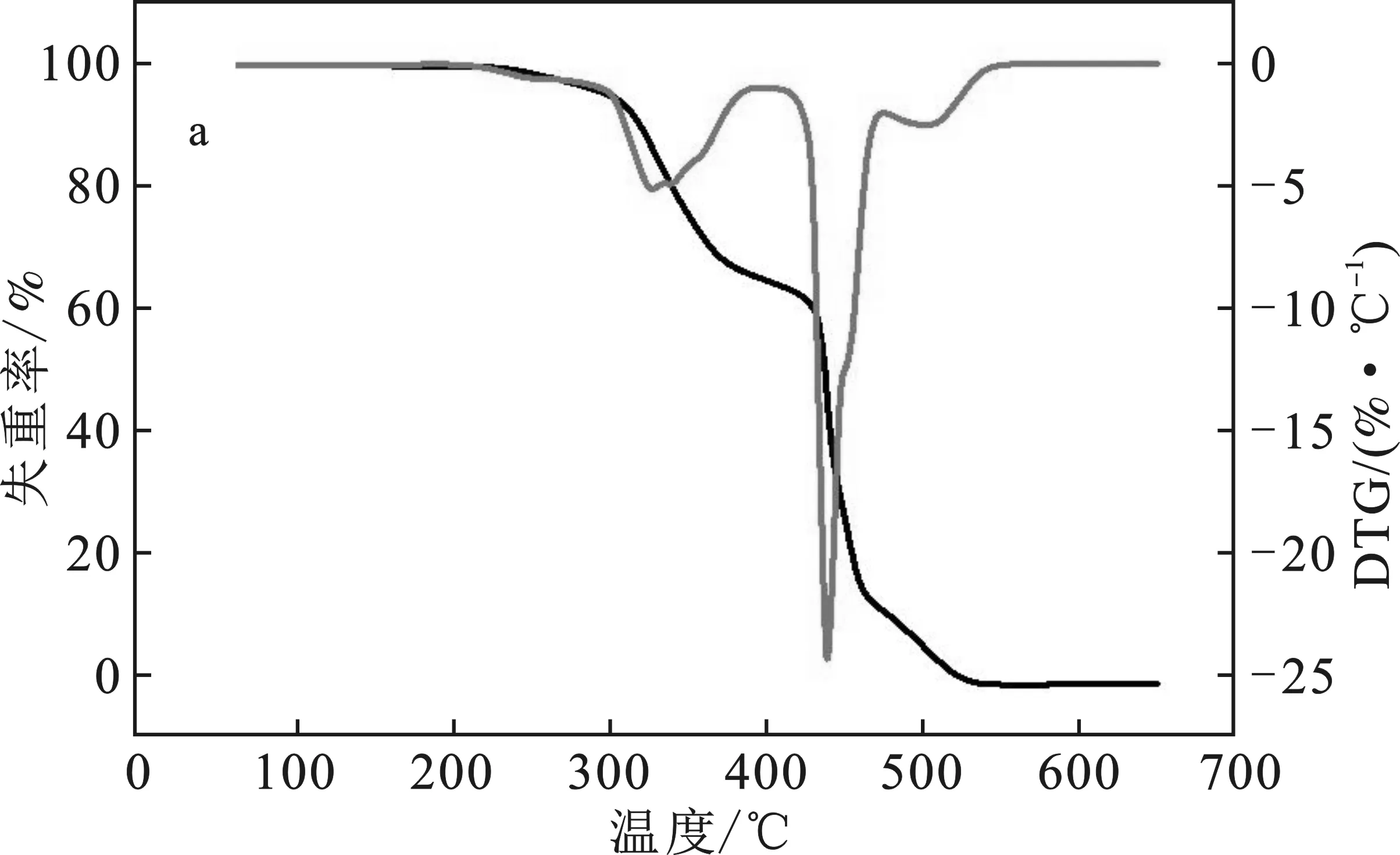

2.4 固液比的影响

实验表明,增加固液比,EVA的去除率基本都可达到100%,所以通过不同固液比条件下EVA去除率达100%时所需的时间,来考察固液比对EVA去除效果的影响,98%的浓硫酸,反应温度85 ℃,搅拌速率600 r/min,结果见图7。

由图7可知,固液比4∶100时,仅需20 min左右就可达到100%去除率;当固液比升高至8∶100时,时间略有增加,需要25 min可达到100%去除率;随着固液比继续增加至16∶100时,要想达到100%去除率需要32 min左右。造成这个的原因可能是EVA和浓硫酸发生反应,生成大量S02,硫酸的浓度略有降低,延长了EVA的炭化时间,而且随着模拟组件数量不断增加,反应过程中也会相互制约,延迟EVA的脱落。

图7 不同固液比下EVA去除率达100%所需时间Fig.7 The time required for EVA to achieve 100%removal rate under different solid-liquid ratios

2.5 搅拌速率的影响

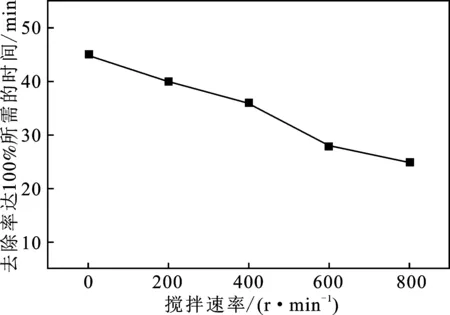

为判断搅拌速率对EVA处理结果的影响,选择98%的浓硫酸,在85 ℃条件下,固液比8∶100,对比不同搅拌速率下EVA去除率达100%所需的时间长短,结果见图8。

图8 不同搅拌速率下EVA去除率达100%所需的时间Fig.8 The time required for the EVA removal rate to reach 100% at different stirring rates

由图8可知,随着搅拌速率的上升,去除率达100%所需的时间在不断减少。搅拌速率为0时,EVA完全炭化,并脱落需要45 min,搅拌速率增大至600 r/min时,失重率达100%仅需25 min,搅拌施加了外力作用,加快炭化的EVA的脱落,搅拌速率越快,力的作用越大,可有效缩短EVA的处理时间,搅拌还可以使炭化作用更均匀,减少模拟组件之间的相互制约,在固液比较大的时候,搅拌作用尤其明显。但当固液比和搅拌速率同时增加,搅拌速率800 r/min时,会出现模拟组件撞击反应器的情况,造成反应器破裂,实际操作中应避免这样的情况,一般可选择600 r/min的搅拌速率。

3 结论

(1)废弃的晶体硅太阳能电池板采用中温热处理+硫酸炭化法处理EVA的最佳工艺条件为:撕离背板条件在200 ℃条件下加热3~5 min,将TPT背板剥离,EVA完全裸露,后续炭化的硫酸浓度98%,反应温度85 ℃,固液比8∶100,转速600 r/min,反应时长25 min。

(2)分离机理在于浓硫酸对EVA的炭化作用,使EVA中的氢和氧按2∶1的比例脱出变为水,炭化后的EVA完全失去粘性并脱落,此处理方法未对回收样品造成损害,也可回收完整的玻璃背板。反应过程中产生大量刺激性气体,后续需对气体排放做相应处理。