不同结构三维UHMWPE纤维复合材料的性能研究

2021-08-09王景景

王景景

摘 要:随着超高分子量聚乙烯(UHMWPE)纤维在轻质复合材料方面的应用越来越广泛,UHMWPE纤维作为增强基体制造符合材料的研究日益深入,但经过三维编织结构加工成的复合材料的应用性能研究尚在初期。本文以UHMWPE纤维做为轻质增强基体,采用三维编织的方法,经过真空模塑成型(VARTM)工艺制备复合材料。在相同的真空注塑成型工艺条件下,对比不同编织结构对复合材料的树脂体积分数、面密度、弯曲性能和抗拉伸性能的影响。通过对比深交联、浅交弯联、浅交直联编织结构VARTM制备的复合材料力学性能,结果表明:深交联结构复合材料的力学性能优于浅交弯联和浅交直联结构三维复合材料。

关键词:UHMWPE纤维;三维编织;复合材料;应用性能;深交联

中图分类号: TQ342.61

文献标志码:A

文章编号:1009-265X(2021)04-0012-06

Abstract: UHMEPE fiber is more and more widely applied in lightweight composites. The research of UHMWPE fiber as reinforcing matrix to manufacture composites is deepening, but the application performance of composites fabricated by3D weaving structure is still in the early stage. In this paper, the composites were prepared with three-dimensional weaving method by using UHMWPE fiber as the lightweight reinforcing matrix, and vacuum assistant resin transfer molding (VARTM). In the same VARTM process conditions, the effects of different weaving structures on resin volume fraction, surface density, bending properties and tensile properties were compared. The mechanical properties of the composites prepared by deep cross-linked, shallow cross-linked bending-connected, and shallow cross-linked straight-connected braided VETM were compared. The results showed that the mechanical property of deep cross-linked composite was better than that of shallow cross-linked bending-connected and shallow cross-linked straight-connected three-dimensional composites.

Key words: UHMWPE fiber; three-dimensional weave; composite; application performance; deep cross-linked

随着全球纤维材料技术的进步,各行业在特种纤维开发与应用方面的研究越来越成熟,纤维材料已在多个领域取代金属材料,成为首选的复合材料增强基体[1]。尤其是以碳纤维、芳纶、超高分子量聚乙烯(UHMWPE)纤维的应用性能最为瞩目。在复合材料领域,碳纤维和芳纶纤维已被大范围应用。近年来,因UHMWPE纤维具有较碳纤维和芳纶更低的加工成本,及更为优良的使用性能如强度、化学稳定性、低密度、耐冲击等性能[2-3]使其在防护材料、医用高分子材料、海事绳缆、轻质装甲等方面的研究及应用越来越广泛。在适宜的应用条件下有取代碳纤维及芳纶纤维的趋势。不同品种高强度纤维的性能对比见表1。

以往UHMWPE纤维作为增强体,多以UD布的形式,用于军用防护衣的插板材料,其基本结构是两层以上单向排列的无纬布[4],制成品需要一定的厚度方能满足防护的要求[5],且存在重量大,不易佩戴、行动不便等缺陷[6]。当前,UHMWPE纤维三维织物复合材料的开发还未成熟,多数研究集中在纤维的改性[7]及复合材料的理论层次[8]。本文旨在利用UHMWPE纤维质轻强度高的特点,制备轻质纤维增强复合材料,借助不同三维结构的UHMWPE纤维预制件,制备成复合材料后,对比不同三维结构对复合材料力学性能的影响。

1 实 验

1.1 原料与仪器

原料:超高分子量聚乙烯纤维:1778dtex(1600D)(杭州翔盛高强纤维材料股份有限公司);MERICAN30-200P乙烯基酯树脂(双酚A环氧乙烯基酯树脂)(华东理工大学华昌聚合物有限公司)。

仪器:全自动剑杆织样机(江阴通源有限公司);101A-4S型电热鼓风干燥箱(深圳市亿博兰电子有限公司);WeiFeng168型包覆机(浙江伟峰机械有限公司);HF-9008S型万能材料试验机(江苏力高检测设备有限公司)。

1.2 实验过程

1.2.1 三维UHMWPE織物的织造过程

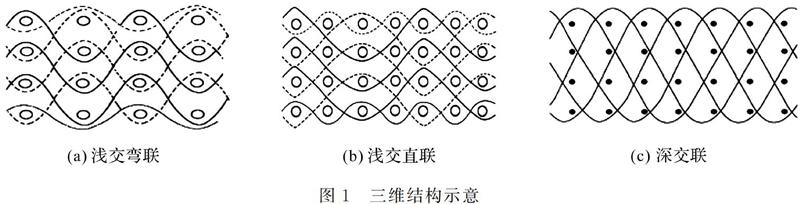

选用规格为1778dtex的UHMWPE纤维,以3种典型结构的三维组织:浅交弯联、浅交直联、深交联[9]为编制结构,制备UHMWPE纤维三维结构结构预制件,再选择与纤维具有相容性的乙烯基树脂材料作为基体进行复合材料的加工,其中三维结构示意图如图1所示。

1.2.2 三维结构编织工艺

选取1778dtex的UHMWPE纤维,以捻度90个/m进行加捻后,在三维剑杆织机上依次排列,通过12块综框,按照顺穿法,配合特定三维结构的纹板图,织造深交联、浅交弯联、浅交直联3种结构编织的织物预制件,编制工艺如表2所示。

1.2.3 真空模塑成型(VARTM)工艺

UHMWPE纤维在熔点(150 ℃)以上处于高弹态,熔体延展性差,受力易断裂,受热后收缩较大,对纤维性能影响很大;UHMWPE纤维表面的化学惰性特别突出,表面活性低,与基体树脂的浸润性和粘结性均不好,导致复合材料层间剪切强度(ILSS)低;所以复合材料用基体树脂必需具备以下基本条件:a)能改善界面的相容性、粘接性,对纤维具有良好的浸润性;b)固化溫度一般不能高于120 ℃;c)满足UHMWPE纤维复合材料作为结构材料、介电材料、防护材料等方面的性能要求。复合材料防护机理主要是通过材料变形吸收投射物的能量来体现。当外力侵彻材料时,材料首先被压缩,然后承受拉伸和剪切两种外力,所产生的应变波在纤维与树脂之间传递,并最终被纤维吸收。这就要求基体树脂不仅要与纤维有良好的浸润性,避免纤维在冲击下产生滑移,而且自身的模量也不宜过高。基于此种考虑,经过多次试验发现乙烯基酯树脂可作为UHMWPE纤维防护材料的首选基体。两者具有高度相似的化学结构和结晶形态,成型时纤维表面会发生局部熔融,在基体和纤维间会发生外延结晶或共结晶过程,因此这两种材料界面相容性好,具有相对较好的粘结性。本文中选用双酚A环氧乙烯基树脂作为基体材料,与三维UHMWPE织物进行真空模塑成型(VARTM)[10],灌注过程如下:

a)清洗。用丙酮或者洁模剂擦洗模具。

b)组装。织物边缘预空隙并在模具边缘粘贴真空胶带,然后依次铺设适合尺寸的脱模布,导流网,真空袋。系统两端沿着织布宽度设置三通与螺旋管,并用真空胶带密封。

c)气密性检查。打开真空管,抽真空至0.1 MPa,然后关闭真空阀5min后查看真空管表指针是否发生变化。

d)树脂注入。打开树脂端三通阀,树脂在大气压作用下进入模具,直至完全灌注。

灌注流程及示意图如图2、图3所示。

将制备好的复合材料按照一定的尺寸切割后,3种结构复合材料表面与截面图4所示。

通过板状复合材料可以看出,织物三维结构在经过灌注成型后仍然得到了较好的保持,且纹路清晰,原有织物结构易于分辨。

1.3 检测方法

参照GB/T 8924—2005《纤维增强塑料燃烧性能试验方法 氧指数法》进行极限氧指数测试,参照GB/T 1463—2005《纤维增强塑料密度和相对密度试验方法》进行面密度测试,参照GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》进行拉伸性能测试,参照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》进行弯曲性能测试。

2 结果与讨论

2.1 三维织物结构对复合材料弯曲性能的影响

按照1.2中的编织工艺,分别编织深交联、浅交弯联、浅交直联结构的织物预制件,通过VARTM工艺,制备复合材料,考察不同的织物结构对复合材料的弯曲性能影响,结果见表3所示。

由表3可以看出,不同的三维织物结构其复合材料的厚度不同,深交联织物制成的复合材料厚度为5.35 mm,浅交弯联织物制成的复合材料厚度为6.82 mm,浅交直联织物制成的复合材料厚度为7.89 mm,而3种结构紧密程度排序为:深交联>浅交弯联>浅交直联。

复合材料厚度不同的根本原因在于三维织物的紧密程度不同,导致复合材料成型过程中不同的纤维间隙容纳的树脂基体含量不同,宏观上导致厚度的差异。故结构最为疏松的浅交直联织物制成的复合材料的厚度最大,浅交弯联次之,深交联结构复合材料的厚度最小。

由表3可知,不同三维结构织物制成的复合材料其抗弯曲性能表现为,深交联>浅交弯联>浅交直联,原因是较为紧密的织物结构在受到垂直外力作用时,作用力在纤维方向迅速分散,因而弯曲变形较小,承受的弯曲应力较高,故抗弯曲性能较好。

由表3可知,复合材料纬向弯曲性能低于经向弯曲性能,其原因是受限于三维织机经纱数量的配置,在编制过程中纬向纱线密度大于经向,而在测试纬向抗弯时抵抗外力的为经纱,因单位长度内经纱根数较少,故其抗弯曲应力较小。反之,测试经向抗弯时较多数量的纬纱抵抗应力,且纬纱以多种形态穿插在材料内部,所以材料表现出较高的经向弯曲性能。

2.2 织物结构对复合材料拉伸性能的影响

按照1.2中的编织工艺,固定编织层数为5层,经过VARTM工艺,复合材料在万能材料试验机上进行拉伸强度的测试,结果见表4所示。

通过表4可知,深交联结构预制件复合材料的拉伸性能优于浅交弯联、浅交直联两种结构,原因是紧密的纤维织造结构,与树脂基体相互能承受较大的外力拉伸。且纬向的拉伸强度优于经向拉伸强度,这是由于在编制过程中纬纱密度高于纱线密度,受外力拉伸时,树脂基体首先破坏,然后发生纤维局部断裂,较高的纱线密度能够承受较大的拉伸外力。

2.3 织物结构对复合材料树脂体积分数的影响

根据1.2的编织工艺,分别织造5层的深交联、浅交弯联、浅交直联织物,复合材料的体积分数按照式(1)计算:

式中:v为树脂体积分数,%;w1为树脂重量,g;ρ1为树脂密度,g/cm3;w2为织物重量,g;ρ2为织物密度,0.97 g/cm3。

经过计算其树脂基体的体积分数如图5所示。

由图5可知,深交联、浅交弯联、浅交直联3种织物制成的复合材料其树脂体积分数依次递增,与2.1中涉及的织物疏松程度趋势一致。因此,在三维织物制备复合材料时,若要获得较高的树脂含量可适当增加纤维空隙,但纤维空隙的增加于复合材料拉伸和弯曲性能不利,实际应用中需根据实际情况决定。

2.4 不同结构复合材料面密度对比

选用UHMWPE纤维作为复合材料增强体的原因主要是该纤维密度低,仅为0.97 g/cm3,在一众新型纤维中,其密度最低,且成本低廉,是规模化制造轻质复合材料的理想纤维原料。通过考察不同三维结构对复合材料面密度的影响,测试结果如表5所示。

由表5可知,相同的编织参数、真空注塑工艺下,深交联结构复合材料的面密度稍高,浅交弯联次之、浅交直联最小。且3种织物结构成型后的复合材料其面密度均小于行业公认的50 kg/m2的指標,达到了轻质材料的要求。

以面密度较大的深交联结构为例,增加纬密和织物层数,其面密度的指标如表6所示。

从表6可以看出,深交联结构的三维织物经过真空模塑成型工艺,随着纬密的提高面密度略有增加,原因是深交联编织结构较为紧密,在相同的编织工艺条件下,纤维空隙较少,所能容纳的树脂量也较小;因UHMWPE纤维本身克重较小,层数的增加并未产生材料重量的明显变化。因此深交联编织的织物制成的复合材料其面密度不会随纬密的增大而大幅度提高。同理,相同的纬密条件下,5层与7层织物的面密度差别亦较小。可以认为:当织物层数达到5层及以上时,层数对复合材料面密度的影响可忽略不计。且本研究所采用的7层织物层数为目前三维织机所能达到的最大层数,符合轻质材料对面密度的要求,实际生产中可根据实际需要制定编织工艺。

3 结 论

通过考察不同结构预制件对真空模塑成型复合材料性能的影响,得出以下结论:

a)深交联结构复合材料的弯曲性能和拉伸强度优于浅交弯联和浅交直联结构。

b)深交联、浅交弯联、浅交直联3种结构复合材料的树脂体积分数依次递增,但对材料的极限氧指数影响不大。

c)复合材料的面密度在10.2~11.16 kg/m2之间,满足轻质复合材料对面密度的要求。

参考文献:

[1]王双成.非织造布增强复合材料的制备及力学性能研究[[J];南京航空航天大学学报,2014(5):151-155.

[2]苏荣锦,黄安民.超高分子量聚乙烯纤维的研究现状[J].广州化工,2010,38(5):59-61.

[3]刘广建.超高分子量聚乙烯[M].北京:化学工业出版社,2001.

[4]赵莉,谢雄.超高分子量聚乙烯纤维UD防护材料市场前景[J].纤维复合材料,2010,3(32):32-35.

[5]张玉芳,刘海军,庞雅莉.CF/UHMW PEF混杂复合材料的力学性能研究[J].玻璃钢/复合材料,2007(4):23-25.

[6]王晓强,朱锡,梅志远,等.超高分子量聚乙烯纤维增强层合厚板抗弹性能实验研究[J].爆炸与冲击,2009,29(1):29-34.

[7]赵晓琳,杜建华,杨宏伟,等.超高分子量聚乙烯纤维的表面改性[J].粉末冶金技术,2015,33(1):59-62.

[8]MOON S I, JANG J. The effect of the oxygen-plasma treatment of UHMWPE fiber on the transverse properties of UHMWPE-fiber/vinylester composites[J].Composites Science & Technology,1999,59(4):487-493.

[9]张立泉,朱建勋,张建钟,等.三维机织结构设计和织造技术的研究[J].玻璃纤维,2002,(2):3-6.

[10]王庆涛,朱家强,李炜.VARTM和RTM工艺模拟仿真比较[J].玻璃钢/复合材料,2013,(6):13-15.

[11]GULGUM M A,NGUYEN M H, KRIVEN W M. Polymerized organic-iorganic synthesis of mixed oxides[J]. American Ceram Society,1999,82:556-559.