把供应链变绿

2021-08-09陈锐

陈锐

2019年之前,Speedfactory 是阿迪达斯在德国和美国拥有的两家机器人工厂,主打“智能制造”。

“我们在中国的工厂以成为全国最具创新精神的服装生产企业之一为荣,并且具备WRAP认证。”如果有用户提出“Allbirds产品都在哪里生产”这样的问题,Allbirds公司总是这样回复。

全称为“Worldw ide R esp on si bleAccredited Production”的WRAP认证,是全球最大的服装、鞋类及其他缝制产品生产商的社会责任认证项目,主要保证商品在工厂内的生产能够符合12项原则下的“道德规范”。

过去,品牌商为了保证供应商合规,会设立复杂的监督和稽查机制。比如沃尔玛,这家公司每年会在全球的供应链公司开展超过1.6万次社会稽查;再比如Gap,这家公司在2001年就配备了115名督察员,负责监督4000家分包供应商。

但现在,想要成为大公司供应链上的一环,除了要经历这些“验厂”程序,工厂还需主动给自己贴上更多标签,WRAP这样的第三方验证就位列其中。按照一位台州工厂主的说法,这就像是“一个英语好的人,还要去考雅思、托福来证明自己”。

接到《第一财经》杂志的采访电话之前,厦门须上纺织品有限公司总经理陈砦对Allbirds这家美国公司几乎一无所知。对于须上被当作其中国供应商之一,他感到很疑惑。

中国2010年至2020年再生聚酯产量

数据来源:根据公开资料整理

通过全球最大的供应商信息数据库Sourcemap,外界能了解到许多消费品牌官方提供的供应商数据,以及他们在全球范围内的可视地图。一位名叫“Ford J.”的用户试图利用已知的信息,画出Allbirds的供应链地图,其中就包括了陈砦的“厦门须上纺织品有限公司”。在这个串联美国、意大利、韩国、中国与越南的链条中,陈砦的公司被认为负责“回收材料、鞋面编织及鞋带生产”。《第一财经》杂志正是通过这张“地图”发现了须上。

陈砦对这件事既不敢肯定,也不敢否定。他表示自己的公司主要销售各种规格的功能面料,有可能只是这家美国公司生产流程中的一个中间环节。“交付给客户后,我就不知道他们是怎么用的了。”他嘟囔着。

这个误会,恰恰展示了纺织品供应链生态的部分现状。一方面,一件量产商品从原料到成品要经历多个环节和无数人之手,对于终端品牌而言,它们既不想、也很难把这个过程展示给消费者;另一方面,部分消费者在质疑快时尚模式的过程中,对“商品究竟如何被生产出来”产生了更大的兴趣。他们不满足于标签上“Made in”标注出来的那一点点事实,想看到更大的全景生态。

如果具体到运动鞋的鞋面部分,单看中国市场就能基本了解产业的供应链现状。2020年,中国贡献了全球55.5%的鞋类产品产量,位列全球第一。从原材料、纺纱、面料制造,再到最终的组装,中国都有成熟的解决方案。

现在唯一有些参差的,是这些工厂面对“环保”这个新要求时的表现。多数情况下,”可持续”是西方品牌规训自己供应商的标准,但有些时候,中国工厂又成了值得依赖的绿色技术专家。

在公开资料可查的范围内,确实能找到Allbirds在中国的一家供应商—山东联润新材料科技有限公司。联润的主营产品中包括“天丝”和“莫代尔”纱线,这两款产品的核心专利都在奥地利兰精集团手中。兰精也是Allbirds在面料领域的长期合作方。

山东联润市场营销高级经理朱培告诉《第一财经》杂志,要想将传统的兰精纤维应用到鞋材上,需要提升包括强度、耐磨度、拉伸度等一系列指标。为了生产Allbirds鞋面所用的纱线,山东联润实际上联合兰精前后测试、改进了近4年,才研制出一款高品质的短纤纱线。目前,山东联润将这款自主研制的纱线起名为Eco Free,也同时在向其他的运动鞋品牌推广。

将环保作为一个卖点,最初的确是从Allbirds这样的品牌方开始的。

在接受Vogue Business采访时,Allbirds创始人Tim Brown曾提过一个中国供应链的故事:2016年Allbirds发布首款羊毛跑鞋时,发现整双鞋只有鞋帶一处不够环保,因为没有使用回收材料。但没过多久,中国的供应商告诉Allbirds现在可以使用回收聚酯(r-PET)生产鞋带了,不过成本是传统鞋带的3倍。

Allbirds最后接受了这个方案,同时采用了前所未见的“成本控制手段”—单独出售其他颜色的鞋带。在Allbirds天猫旗舰店,这样的鞋带3对一组,售价99元。大规模生产后,现在Allbirds的鞋带成本其实已经与传统解决方案相差无几,但它也成为了品牌一个独特的记忆点。

当然,在另一些供应商听起来,这个故事有不少漏洞。

“用回收聚酯做鞋带,和用原生聚酯几乎没有任何差异,包括染色,没有什么技术难度。”东莞一家有15年鞋带生产经验的工厂负责人吴女士对《第一财经》杂志表示。她承认,由于回收聚酯的原料较贵,两种方案成本会有一点差异,但只是“贵1/4”。

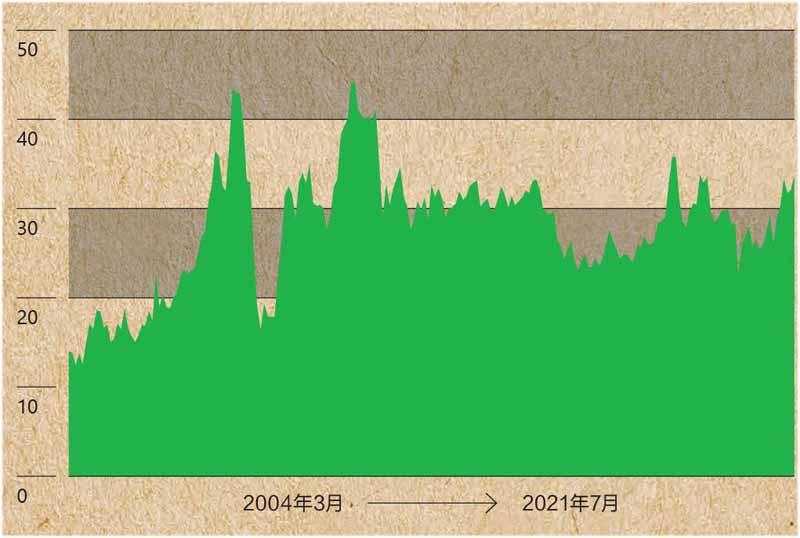

远东新世纪上市以来股价变化

数据来源:根据公开资料整理

由于工作原因,陈砦也接触过大量欧美品牌的客户。在他看来,品牌注重环保概念的营销,有时也可能是落后制度下的变通之法。

以回收聚酯为例,目前中国的国家标准只允许厂商标注“聚酯纤维”或“涤纶”,但部分国家允许标注“100%可回收”之类的字样。“商品的文案是不受限的,你大可以说这是一件‘8个矿泉水瓶做出来的产品,效果肯定更好。”陈砦说。

将小众的环保推向大众,有时需要一笔大订单,比如来自阿迪达斯的。

2015年,阿迪达斯与海洋环保组织Parley for the Oceans合作,推出了一款以海洋废弃塑料作为鞋面织物原料的概念鞋。为了将概念落实成量产方案,阿迪达斯选择了中国台湾的远东新世纪集团,准备带着想法和样品去试试。

远东新世纪是亚洲最大的回收聚酯生产商之一,日常最主要的工作就是将各种各样的塑料瓶切成碎片、制成颗粒,再重新熔融纺纱。海洋垃圾远不如从城市里收来的瓶子那么“干净”,瓶内会带着各种各样的污渍,甚至是油渍。这样的原料过去大多会变成“下脚料”—如坐垫、玩具的填料—必须经过酒精的特殊处理,才能基本满足鞋材和服装面料的品质要求。

回收体系是该项目的另一个棘手问题。Parley过去的海洋塑料回收工作是非系统的、分散的、NGO的思路,与量产要求的原料数量级并不匹配。在接受《天下》杂志英文版采访时,远东新世纪长纤事业部经理黄全忆回应称,最早Parley从马尔代夫的收集点送来的瓶砖(注:大量塑料瓶被压实而成的方块)体量只有8吨,而常规瓶砖一般为20吨。

因此,远东新世纪要再跨前一步,去当地的几十个岛屿上建立标准的塑料瓶回收及预处理体系。将一切理顺后,阿迪达斯的“海洋纱”概念才算扫清了量产前的所有障碍。

目前,在与阿迪达斯合作6年之后,远东新世纪很看好这个过去的小众生意将在大公司的订单助推下跨越式发展。而且,现在争夺回收聚酯原料的不仅仅是阿迪达斯、耐克、彪马等运动品牌,还包括可口可乐等饮料公司,因为回收聚酯如今也可被用于生产新的环保塑料瓶。

“未来的情况可能是:掌握了瓶子的人才能掌握话语权。否则纵然有满手的订单,没有原料也是枉然。”有中国台湾的化纤行业从业者这样总结。

2019年和2020年,阿迪达斯与法国运动品牌SALOMON先后发布了自己的100%可回收概念运动鞋FUTURECRAFT.LOOP和Index.01。两家公司选用了不同的材质解决方案,生产环节却有相似的精神内核—摒弃人工。

FUTURECRAFT.LOOP全鞋都由TPU材质制成,其组装、纺纱、编织、模压等供需,都利用了阿迪达斯引以为傲的Speedfactory技术。

在2019年之前,Speedfactory是阿迪达斯在德国和美国拥有的两家机器人工厂,主打“智能制造”。但這一项目投产后很快暴露出一系列问题,比如机器只能生产Boost中底的跑鞋而不能适配Stan Smith那样的橡胶底。

此外就是成本结构问题。Speedfactor y不接外单,只服务于阿迪达斯的少量需求,这使它的生产成本要远远高于亚洲的外包工厂。相比之下,生产Index.01的法国自动化工厂Advanced Shoe Factory 4.0由SALOMON、Millet和Babolat三家运动品牌共享使用,好歹在成本上有所摊薄。

各种纺织行业认证的区别

数据来源:根据公开资料整理

“阿迪达斯本质上是一家供应链组织公司,它一直以来都有自动化生产的野心,这可能是德国公司惯有的思维方式。”运动品牌“花椒星球”联合创始人庞晓敏在接受《第一财经》杂志采访时这样评论。

FUTURECRAFT.LOOP并非一个常规意义上的量产产品,对于长期服务于国际运动品牌的中国及越南工厂的工人来说,鞋面、中底或是部分组件是否换用环保材质,不会改变日常生产流程。

阿迪达斯与Parley的合作款运动鞋,产线主要设置在中国东莞与越南的裕元鞋业工厂内。裕元鞋业是中国台湾宝成集团旗下品牌,集团各工厂平均每秒钟就能生产至少9双运动鞋,创始人蔡启瑞因此也被称为“亚洲鞋王”。

在中国,Allbirds并没有选择裕元鞋业或是申洲国际这样成熟的代工集团来生产自己的运动鞋,而是看上了为L Brands代工胸罩、内衣的维珍妮公司。

维珍妮的老板曾在接受纺织行业杂志采访时表示,自己能接到运动品牌的订单,是由于Under Armour CEO的一次工厂参观。品牌发现可以用无缝内衣的技术来生产无缝运动鞋。但经过两年测试后,这一技术才得以完善。

维珍妮的2020/21年度报告显示,运动鞋所在的“功能性运动产品”是公司当年营收增长最快的品类,且合作的美国品牌数量在年内呈现出双位数增长。另一份来自大和证券的研究报告则显示,在2021年第一财季,维珍妮来自Allbirds的订单数同比增长超过了100%,其深圳与越南工厂都承接了Allbirds的订单。

维珍妮当然也拿到了WR AP认证。不过,接受《第一财经》杂志采访的多家工厂都表示,由于近年来环保概念和产品吃香,全球回收标准(GRS)是他们最看重的第三方认证之一。陈砦接触的欧美客户较多,对方偶尔也会要求一些相对小众的认证标识。“这时候我一般会告诉对方:材料品质过关,认证暂时没有。有些大公司的合作流程可以走上一年,足够覆盖半年左右办认证的时间。”他对《第一财经》杂志表示。

工厂想拿到这些认证,其实往往并非出于环保、可持续等高洁的道德原因,而是为了现实的订单考虑。所以,市场上有一大批专门从事认证咨询、辅导的机构应运而生。

一家提供“一站式解决方案”的验厂认证服务机构“美供验厂”向《第一财经》杂志介绍称,对于想要拿GRS认证但没有回收材料资源的供应商,他们可以推荐有资质的原材料企业对接。至于验厂流程本身,“只要按照清单走,将该整改的地方整改好,一般不会有问题。”

这些认证本身,也可以按照“性价比”划出三六九等。GRS就被美供验厂认为是性价比很高的那种。“办个没什么用的ISO认证,也要花两万块钱。不如花三四万块钱办个GRS,一下子就能接很多订单,之前很多客户的生意都是这样起来的。”

显然,围绕着以可持续为名的认证体系,品牌与供应商之间新一轮的猫鼠游戏已经开始了。