2304工作面沿空留巷卸压支护控制技术研究

2021-08-09田渊

田 渊

(山西潞安郭庄煤业有限责任公司,山西 长治 046100)

郭庄煤矿3号煤层2304工作面位于山西组中下部,目前采用的支护方式是被动支护。随着开采深度的不断增加,矿井受回采动压的影响越来越大,巷道顶板出现开裂、顶板变形、两帮移近等现象,巷道支护变形也愈发严重,无法进行回收利用[1]。针对这种情况,要采取合理的支护方式,确保井下的正常开采。

1 概况

2304工作面是稳定可开采煤层,煤层的平均厚度为5.65 m,局部含有矸层,以块状为主,具有水平层理。煤层直接顶的厚度为4 m,岩性是砂质泥岩,灰黑色;基本顶的厚度为5.6 m,岩性是中砂岩;煤层直接底的厚度为2.6 m,岩性是中砂岩,灰白色;基本底的煤层厚度为2.7 m,岩性是粉砂岩,黑灰色,夹杂泥岩、细沙岩。

2 沿空留巷卸压支护技术

2.1 切顶卸压技术

(1)压裂钻孔布置

采用地质钻机对2304工作面进风巷顶板进行钻孔,钻孔的直径为56 mm。根据现场具体施工情况,在采空区侧帮顶板进行钻孔,钻孔投影与巷道轴线有15°的夹角,与底板有50°的夹角。综合考虑顶板完整岩层的位置,确定压裂的垂深为34.5 m,钻孔长度为45 m,钻孔间距为8 m。为了确保在压裂过程中顶板的安全性,确定沿空留巷顶板支护范围为0~9 m,压裂深度为11.7~45 m。在压裂时,每隔3 m进行一次压裂,在需要调整时,可以根据顶板的强度和完整性进行调整。每个钻孔进行11次压裂,每次保压时间大于30 min。

(2)压裂参数

裂缝起裂压力与压裂区域的岩层主应力和岩层抗拉强度有关,起裂压力的计算公式为[2]:

Pb=3σmin-σmax+σt

式中:σmin是最小主应力;σmax是最大主应力;σt是岩层抗拉强度。

根据3号煤2304工作面的地质力学参数和岩体强度,最小主应力为10.19 MPa,最大主应力为16.03 MPa,计算出裂缝起裂压力为23 MPa。由于压力在管路传输的过程中会出现损失,因此根据现场经验,确定高压注水泵的压力为40 MPa,注水泵流量为70 L/min。

(3)施工工艺

使用煤矿地质钻机,用直径为56 mm的钻头进行钻孔,控制好钻孔的角度,确保在一排的钻孔压裂裂纹相互贯通,利于悬顶的断裂。在钻好孔后,用水冲洗钻孔的内壁。在钻孔过程中,钻进速度不要太大,让钻机的推力适当降低,确保钻孔都在一条水平线上。用注水钢管将封孔器推到钻孔压裂处,连接手动泵和胶管,对封孔器加压使其膨胀,从而对压裂两侧进行封隔。采用高压注水泵、胶管等对压裂段进行注水压裂。

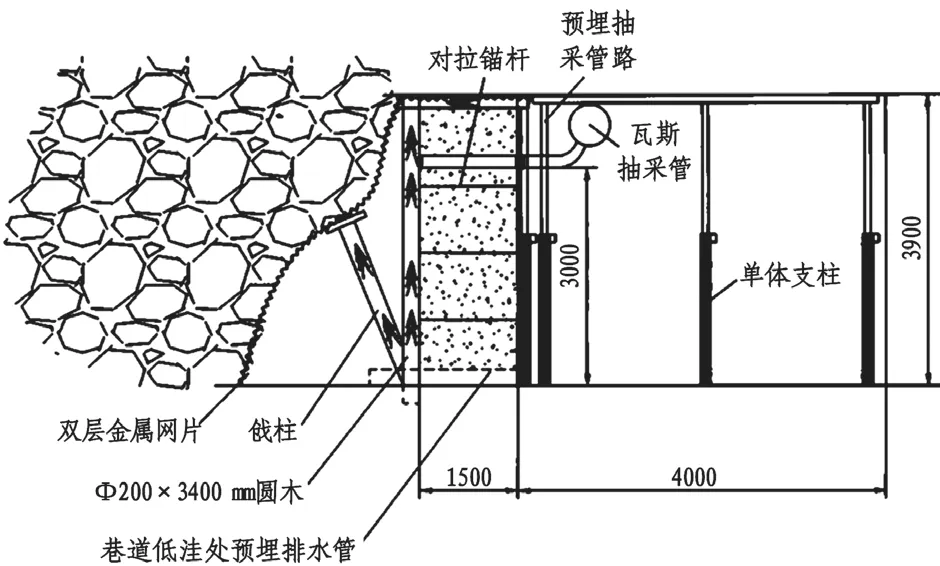

2.2 柔模混凝土巷旁支护技术

对沿空留巷巷旁进行柔模混凝土充填支护,充填材料为C30的混凝土[3]。在巷旁充填支护体内留设锚杆,规格型号为22 mm×1600 mm,锚杆间排距为800 mm×900 mm,锚杆的两端配有梯子梁、托盘和螺母。在工作面超前50 m和滞后150 m的区间内,采用单体液压支柱和竹型梁相结合的支护方式,一梁三柱进行临时加强支护,棚距为0.8 m。同时,在柔性模板上预留一排瓦斯抽采孔,在孔内埋设聚乙烯筛管,待混凝土浇筑完且初凝强度达到要求后,连接聚乙烯筛管与瓦斯抽采管,实现对工作面的瓦斯抽采。柔模混凝土充填留巷临时加强支护如图1。

图1 柔模混凝土充填留巷支护

2.3 高强预应力巷内支护技术

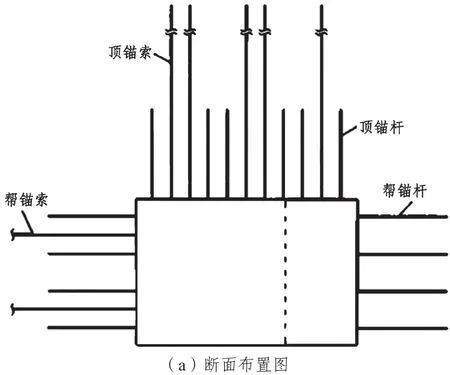

对顶板采用规格为Ф22 mm×2400 mm的锚杆支护,锚杆间排距为1000 mm×900 mm,使用两支锚固剂,分别是CK2335和K2360,预紧扭矩大于400 N·m,配套使用高强度拱形托板,规格型号为150 mm×150 mm×10 mm,W钢护板,规格型号为450 mm×280 mm×5 mm,用钢筋托梁进行支承。配合顶板锚索支护,采用Ф22 mm的高强度低松弛钢绞线[4],规格型号为l×19股,长度为6.3 m,按照“三—二—三”的方式布置,使用三支锚固剂,分别是一支CK2335,两支K2360,配套使用高强度拱形托板,规格型号为300 mm×300 mm×16 mm,锚索间排距为90 0mm,初始张拉力大于300 kN。

对煤柱帮采用规格为Ф22 mm×2400 mm的锚杆支护,锚杆间排距为1000 mm×900 mm,使用两支锚固剂,分别是CK2335和K2360,预紧扭矩大于400 N·m,配套使用高强度拱形托板,规格型号为150 mm×150 mm×10 mm,W钢护板,规格型号为450 mm×280 mm×5 mm。配合锚索支护,采用Ф22 mm的高强度低松弛钢绞线,规格型号为l×19股,长度为4.3 m,使用三支锚固剂,分别是一支CK2335,两支K2360,配套使用高强度拱形托板,规格型号为300 mm×300 mm×16 mm,锚索间排距为2000 mm×800 mm,距巷道顶、底板距离为950 mm。

对工作面采用锚杆支护,锚固参数与顶板相同,不打设锚索。对顶板和煤柱帮侧使用金属网,工作面帮侧使用塑料网,间隔100 mm搭接,双边逐孔连接。沿空留巷内支护布置如图2。

图2 沿空留巷巷内支护

3 应用效果分析

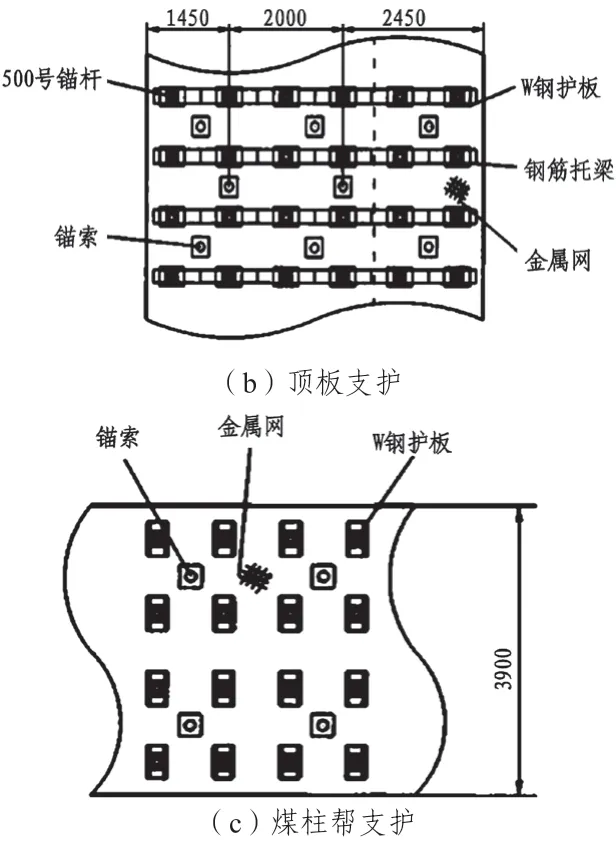

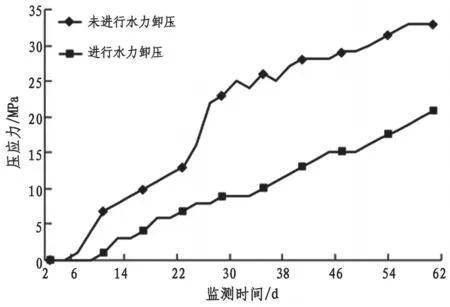

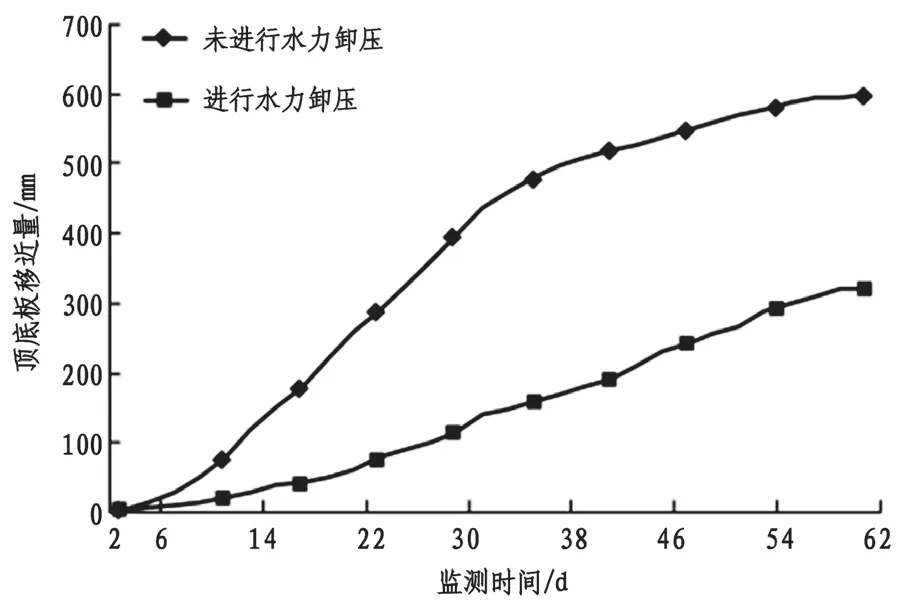

在2304工作面上进行沿空留巷支护验证,设立监测站,在留巷段0~400 m和400~900 m处进行监测,对比分析进行水力卸压和未进行水力卸压时,柔模混凝土人工墙压应力的变化情况以及沿空留巷顶底板移近量变化情况。监测曲线如图3、图4。

图3 柔模混凝土人工墙压应力监测曲线

图4 沿空留巷顶底板移近量监测曲线

从图3中可知,在监测到60 d后,未进行水力卸压时,柔模混凝土人工墙压应力最大为34 MPa,在进行水力卸压后,柔模混凝土人工墙压应力最大为21 MPa,压应力降低了约39.4%。

从图4中可以看出,在监测到60 d后,未进行水力卸压时,顶底板移近量最大为580 mm,在进行水力卸压后,顶底板移近量最大为310 mm,移近量降低了约46.5%。可见,在使用柔模混凝土人工墙和沿空留巷顶板支护作用下,巷道的稳定性大大提高,承载能力也得到加强。

4 结论

(1)针对郭庄煤矿开采过程中巷道顶板变形、开裂等现象,对2304工作面进行水力压裂顶板卸压,减少顶板出现悬臂梁结构,降低顶板支承压力。

(2)对巷旁进行柔模混凝土浇筑人工墙,配合锚杆进行支护,对巷内进行沿空留巷高强预应力支护,提高人工墙的压应力,确保巷道的稳定性。

(3)在使用柔模混凝土人工墙和沿空留巷高预应力支护作用下,监测到柔模混凝土人工墙压应力最大为21 MPa,降低了约39.4%,顶底板移近量最大为310 mm,降低了约46.5%,保证了留巷围岩的稳定性,提高了支护的承载力,为成功沿空留巷奠定了基础。