黄陵一号煤矿快速掘进与支护技术应用研究

2021-08-09刘建纯

刘建纯

(陕西陕煤黄陵矿业有限公司一号煤矿,陕西 黄陵 727307)

随着煤矿生产装备和技术水平的提高,工作面采掘接替成为影响矿井生产的关键因素之一,而煤巷掘进速度是其中的关键。影响煤巷掘进效率的因素包括掘进工艺、支护设备、技术水平和地质条件等。通过对巷道掘进和支护两方面工艺进行有机结合,可实现煤巷的快速掘进[1-4]。本文基于黄陵一号煤矿1009辅运顺槽地质条件,提出了快速掘进和支护技术,实现了煤巷的快速掘进,解决了采掘接替紧张问题。

1 工程背景

1.1 工作面地质条件

黄陵一号煤矿1009辅运顺槽对应地面位置位于一号煤矿四号风井西北部,工作面对应上部地表为低山林区和台地,有烧火沟穿过,上覆岩层厚度为305~432 m左右。井下位置位于十盘区中部,南为1009进风顺槽(正在掘进),北为1010辅运顺槽(未掘进),东接北一进风大巷,西邻七盘区。1009辅运顺槽设计长度3 001.9 m,宽度5.2 m,高度3.0 m。煤层厚度1.9~2.2 m,平均煤厚2.1 m,煤层倾角1°~5°。煤层顶底板情况见表1。

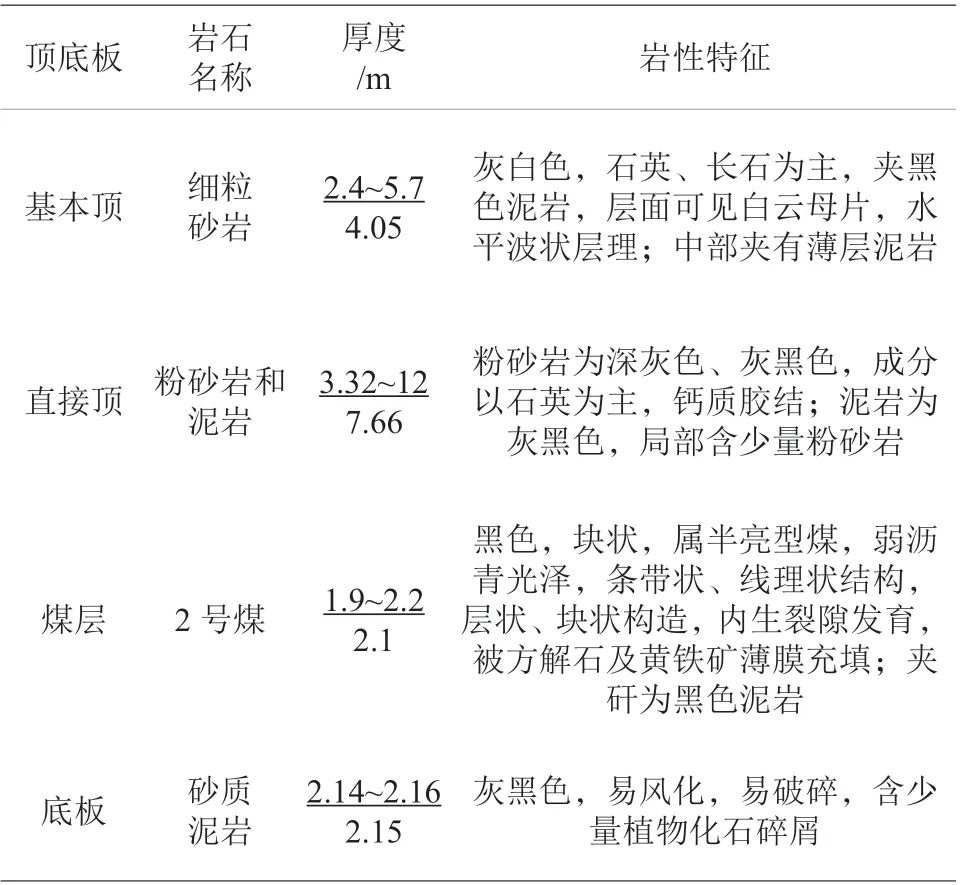

表1 煤层顶底板情况

1.2 1009辅运顺槽支护参数设计

为实现1009辅运顺槽的快速掘进与支护,巷道支护设计通过掘锚一体机进行锚杆索支护,因此需针对巷道条件合理设计锚杆索支护参数,以配合掘进一体机在保证安全的前提下实现快速掘进。

1009辅运顺槽采用锚杆+锚索梁+塑钢网联合支护。顶板锚杆选用Φ20 mm×2500 mm螺纹钢锚杆,中间四排间排距为850 mm×1000 mm,靠巷帮两排间排距为1000 mm×1000 mm。顶板布置锚索梁,采用“横向梁+走向梁”的方式。横向梁为一梁三索,锚索梁采用长度为3600 mm的T140型钢带加工,锚索采用Φ17.8 mm×10 300 mm防腐钢绞线,锚索梁排距1000 mm;纵向梁为一梁四索,布置在距主帮侧600 mm处,锚索梁采用T140型钢带,梁长3400 mm,锚索梁排距1000 mm,锚索采用规格为Φ21.8 mm×10 300 mm普通钢绞线。帮部设计为锚杆+塑钢网联合支护,主帮采用Φ20 mm×2500 mm玻璃钢锚杆支护,每排3根,间排距1000 mm×1000 mm;副帮侧采用Φ20 mm×2500 mm高强度玻璃钢锚杆支护,每排4根,间排距700 mm×1000 mm。顶、帮网均采用塑钢网,网孔55 mm×50 mm。帮锚杆支护距正头≤1000 mm,顶锚杆支护距正头≤500 mm,锚索支护距离临时支护尾部≤15 m。支护设计如图1。

图1 1009辅运顺槽巷道支护设计断面图

由于提出的支护方案是基于理论分析及经验类比得到的,因此在现场应用时需针对实际情况及时动态调整技术参数。当掘进至地质条件较差区域时,可适当增加支护强度,保证生产安全。

2 快速掘进与支护技术施工工艺

2.1 掘锚一体化技术

1009辅运顺槽掘进采用激光指向仪定向,采用EBZ200M-2型掘锚机截割,采用全断面一次成巷的施工方法沿2#煤层掘进,采用弯曲皮带、胶带输送机、电滚筒胶带输送机、刮板运输机运煤,采用掘锚机和四臂锚杆钻车前钻进部施工顶锚杆(索),采用掘锚机和四臂锚杆钻车后钻进部施工帮锚杆。

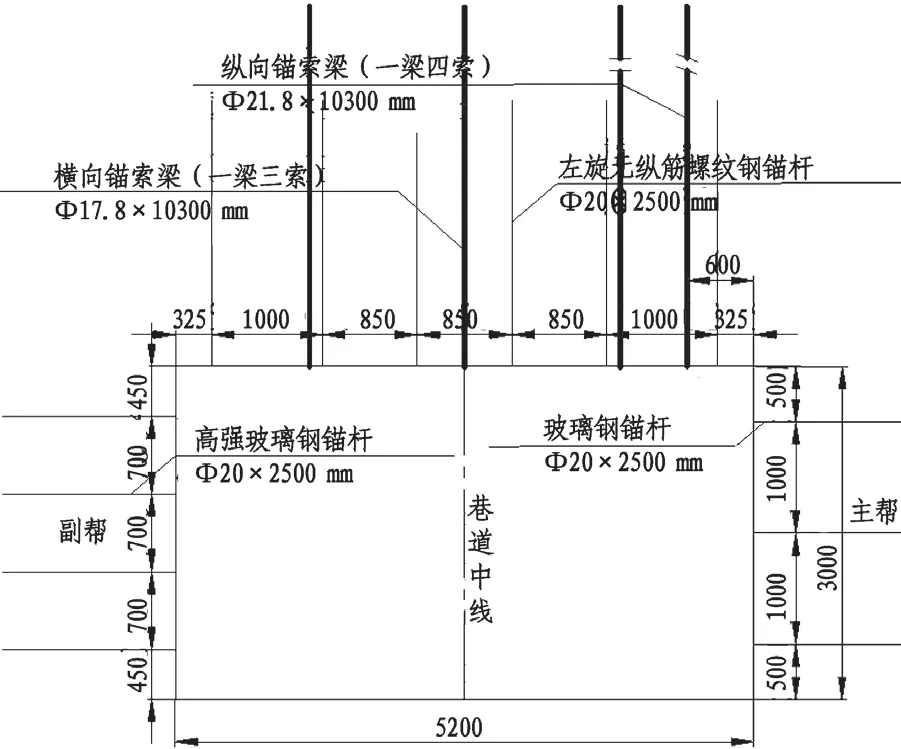

EBZ200M-2型掘锚机可同时完成掘进、锚护一体化工作,能够在巷道开始掘进的同时进行机械化支护,提升支护速度,不仅可实现前探梁支护与支护施工的机械化,同时降低了工人劳动强度,保证了人员设备,进而提升了掘进工作效率。EBZ220型双锚掘进机示意图如图2。

图2 EBZ220型双锚掘进机示意图

2.2 掘进施工流程

掘进工艺是影响巷道掘进速度的关键因素。综掘机的截割路线和速度的控制通常由司机根据工作经验判断,易造成截割路径重复、超挖或欠挖及巷道成型效果不理想等,并且会增加对围岩的扰动次数,影响围岩的稳定性,威胁生产安全。因此,需对综掘机截割路径和施工流程进行优化,从而提高掘进效率和巷道成型质量。

截割路径设计为煤巷S型截割轨迹,假定巷道为标准的矩形断面,以巷道左下侧为起点,根据滚筒尺寸对断面煤体自下而上进行往复截割,切割路径呈连续的S型。

快速掘进综掘机截割流程为:(1)清理作业场地并进行班前交接;(2)纵向进刀:滚筒从巷道断面左下角进刀,全部进入煤体后停刀,通过铲板运煤;(3)横向进刀:滚筒自左至右截割,进行横向进刀;(4)往复截割:当滚筒截割至巷道右帮,机头抬高后重复进行往复截割;(5)对巷道两帮进行细节修整,同时清理残煤,开始下一个循环。

2.3 快速掘进施工工艺优化

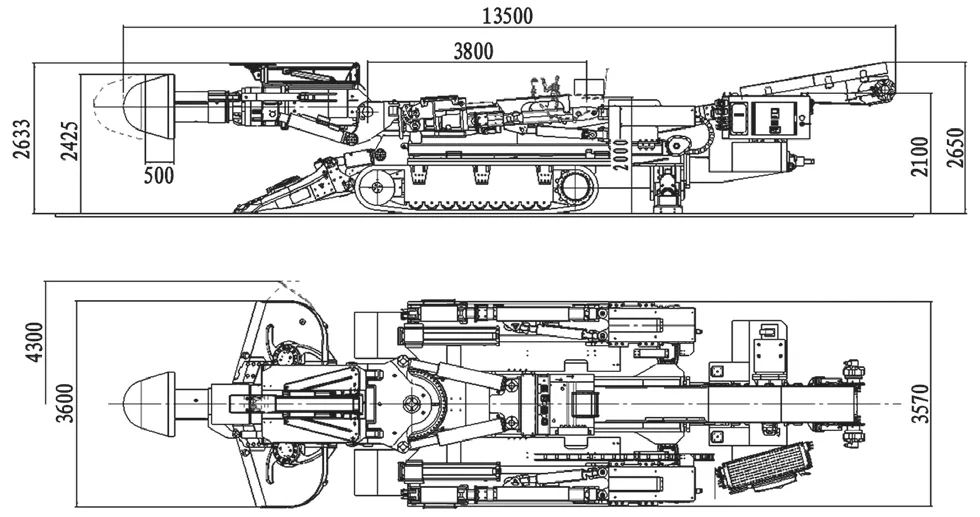

矿井原掘进施工工艺存在工序时间配合不合理现象,为提高巷道掘进工作效率,加快掘进速度,降低工人的劳动强度,对原掘进施工工艺时间分配进行优化调整。具体施工工序及施工时间见表2。

表2 快速掘进施工工序及施工时间

3 技术应用情况

3.1 支护效果分析

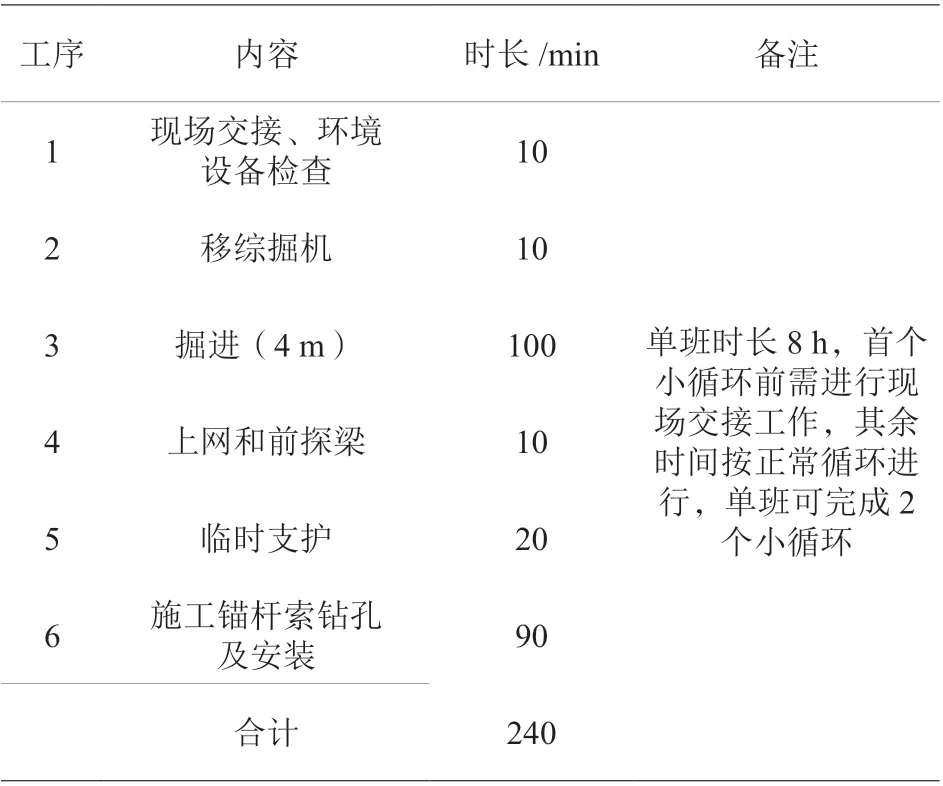

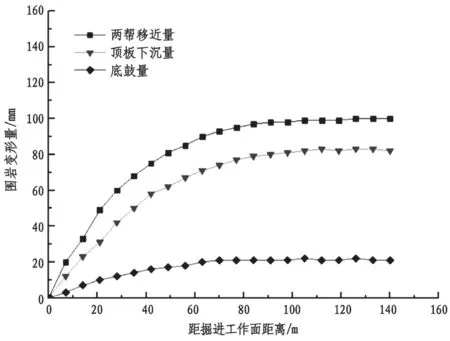

为检验快速掘进技术实施后的围岩支护效果,在现场对巷道围岩表面变形量进行监测,绘制表面位移曲线如图3。

图3 巷道表面位移变化曲线图

根据巷道表面位移监测结果,可认为快速掘进和支护技术具有较高的技术可靠性,在保证巷道掘进进尺的前提下,可有效控制围岩变形,保证巷道服务期间围岩结构的稳定。巷道掘成至变形稳定期间,巷道表面变形量较小,仍保持较大巷道断面,满足了巷道行人运料的需求,“支护-围岩”系统稳定性较好。最终,巷道两帮移近量达103 mm,顶板下沉量达82 mm,底鼓量达19 mm,表明快速掘进与支护技术的应用成效显著。

3.2 掘进效率分析

1009辅运顺槽原掘进工艺设计采用“三八”制,每天计划任务量十个循环,循环进尺为0.8~1.0 m,巷道每天可向前掘进8~10 m。现采用快速掘进与支护施工工艺后,两班掘进,一班检修,生产班可完成2个循环,循环进尺为4 m,每班可掘进巷道8 m,则日进尺为16 m。据此得出采取快速掘进与支护技术后巷道的掘进效率可得到显著提升。

4结论

(1)针对1009辅运顺槽开采参数,设计了锚杆索支护参数。现场监测结果表明,巷道变形量较小,围岩结构稳定,有效保障了巷道的正常使用。

(2)现场应用表明,采用快速掘进与支护技术掘进煤层巷道,能够显著提升掘进施工效率,降低工人劳动强度,保证施工安全。该技术可在相似地质条件的矿井推广应用。