电动汽车双向DC/DC变换器的仿真与实现

2021-08-09左顺文苏晋涛宋仕涛

左顺文,苏晋涛,宋仕涛

(南京邮电大学自动化人工智能学院,江苏南京,210023)

0 引言

双向DC/DC变换器是一种能实现直流电能双向流动,同时维持变换器两端的直流电压极性不变的装置[1]。其基本原理是通过由三角波调制的PWM波控制功率开关(MOSFET,场效应管等)进行高频开断,构成Buck/Boost斩波电路,将输入的电能贮存在电容、电感等储能元件中。当开关断开时,电容或电感中的能量被释放,为负载电机提供能量。其主要应用于混合动力汽车、新能源发电、直流不间断供电、分布式发电系统等领域[2]。在电动汽车行驶过程中,由于其速度频繁变化,导致蓄电池电压的波动范围较大,不适合采用此电压直接驱动直流电机。利用双向DC/DC变换器的闭环控制,能实时调整电动汽车逆变器直流一侧的电压与电机转速相适应,从而减小电机电流的纹波,改善电机的驱动性能。当汽车制动时,能量还可通过变换器反向流动至蓄电池,对蓄电池进行充电,实现能量的重复利用。

本文的主要工作是介绍双向半桥式DC/DC变换器的两种工作模式,根据设计指标计算电路各元件参数,在Matlab/Simulink中对两种工作模式进行模拟仿真,在此基础上搭建样机进行测试研究。

1 电路结构与工作原理

1.1 变换器的拓扑结构

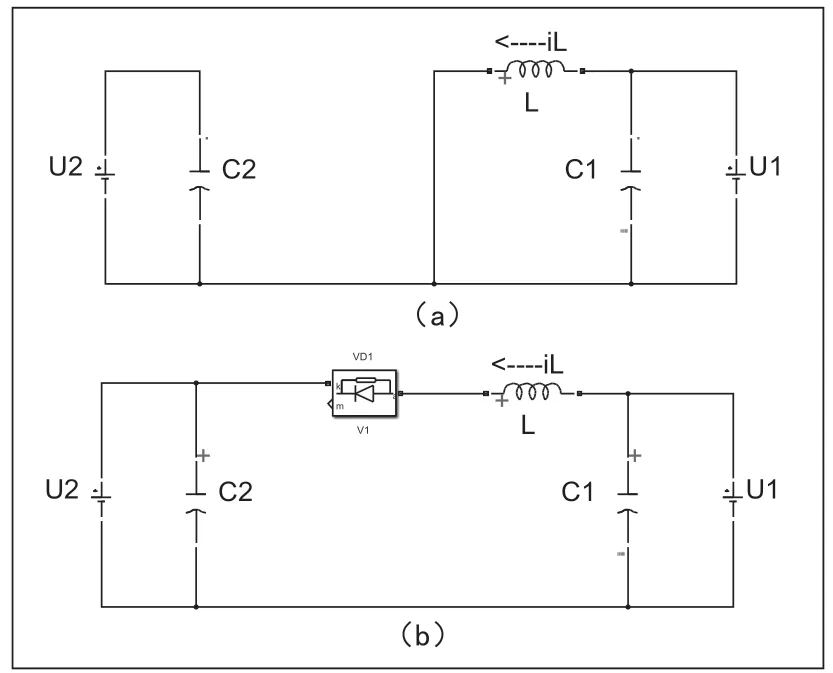

双向半桥式DC/DC变换器的拓扑结构如图1所示。电路由Buck、Boost斩波电路组合而成。其中功率开关1V和2V以互补方式工作。当电动汽车处于正常行驶状态时,蓄电池向电动机供电,双向DC/DC变换器成为Boost变换器,蓄电池的电压被升高以提供给逆变器一个稳定的直流电压,逆变器将DC转为AC从而驱动交流电机;当电动汽车刹车时,电机的转子速度超过电机同步磁场的旋转速度,转子绕组所产生的电磁转矩的旋转方向和转子的旋转方向相反,电动机处在再生制动状态[3]。此时电动机发电,双向DC/DC变换器成为Buck变换器,能量反向流动,逆变器一侧的直流电压被降低,从而对蓄电池进行安全充电。此种结构无电气隔离,元件数量较少,体积小,控制方式简单。

图1 双向半桥式DC/DC变换器

1.2 正向Boost工作模式

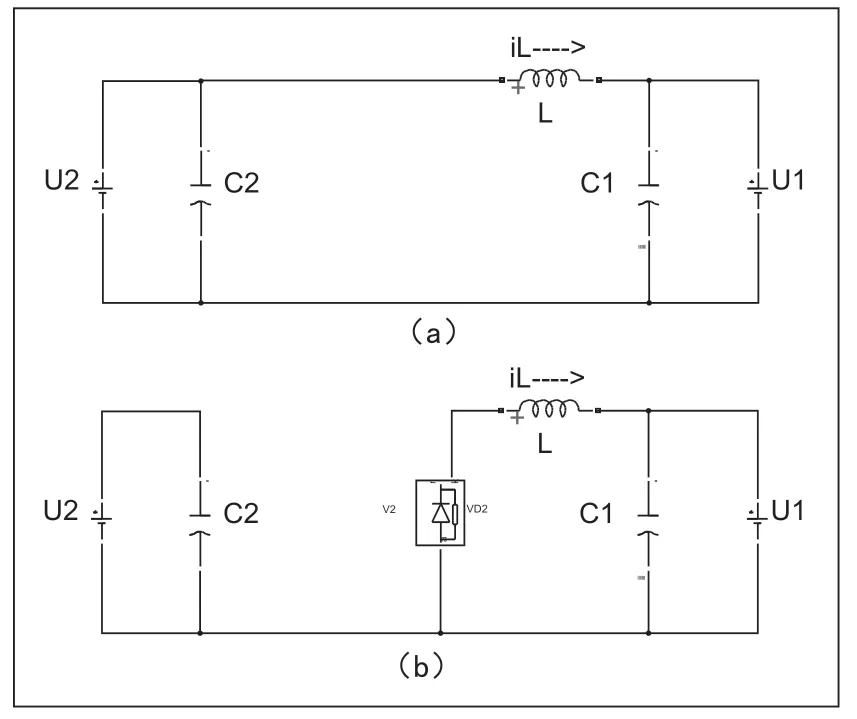

正向Boost工作模式如图2所示。此时U1为输入端,U2为输出端,能量由U1一侧向U2一侧流动,变换器工作在Boost升压模式。1V关断,2V由恒定频率的PWM波驱动。如图2(a)所示,2V导通时,电池组电压U1加到电感L上,能量以磁场能的形式贮存在电感中,电流从右向左流动[4]。如图2(b)所示,2V关断时,因为电感电流无法突变,1V的寄生二极管V1D导通。随着电流沿V1D流动,蓄电池和电感L向直流母线供能,电容C2充电,电感L释放能量[5]。调整2V的占空比可改变U2的大小。

图2 正向Boost工作模式

1.3 反向Buck工作模式

反向Buck工作模式如图3所示。此时U2为输入端,U1为输出端,能量由U2一侧向U1一侧流动,变换器工作在Buck降压模式。V2关断,V1由恒定频率的PWM波驱动。如图3(a)所示,1V导通时,U2加到V2D、电感L和电容1C上,所以V2D截止,电机制动时产生的电能转化为磁场能贮存在电感中,电流从左向右流动,同时对蓄电池充电。如图3(b)所示,1V关断时,因为电感电流无法突变,2V的寄生二极管V2D导通,加在L上的电压变为-U1,iL线性减小,电感的能量被释放,能量向U1转移。

图3 反向Buck工作模式

2 变换器的设计要求和元件参数计算

2.1 设计要求

样机采用五节I8650型锂离子电池作为充放电电池,30Ω电阻作为负载,通过外接直流稳压电源调整负载两端的电压。系统实时监测负载两端的电压,并自动切换工作模式,保持输出电压的相对稳定。当外接直流电源电压在32~38V范围内变化时,保持负载两端电压稳定在30V,且双向DC/DC变换电路能够自动切换Boost/Buck状态。当外接电压<35V时,电路处于正向Boost工作模式,蓄电池放电,模拟电动汽车正常行驶的状态;当外接电压>35V时,电路处于反向Buck工作模式,蓄电池充电,模拟电机制动时能量回流的状态。

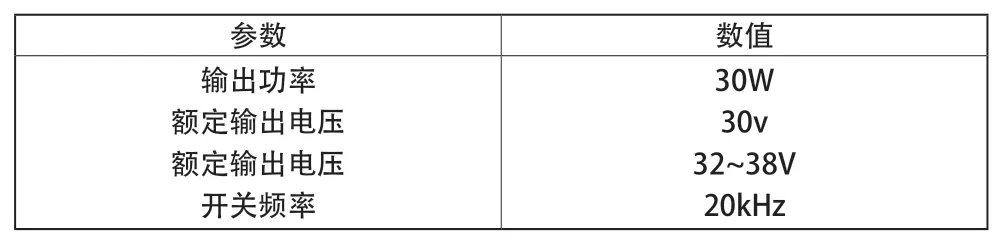

系统部分参数如表1所示。

表1 系统部分参数

2.2 元件参数计算

(1)MOSFET开关频率取20kHz。

(2)Boost电路工作在电流连续状态,电感L由以下公式确定:

其中,Dmax2为最大占空比,取Uomax为最大输出电压,取30.5V;Iomax为最大输出电流,取2A。可计算出电感L≥55.3Hμ。

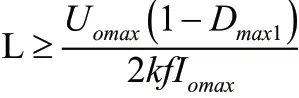

Buck电路工作在电流连续状态,电感L由以下公式确定:

其中,Uomax为最大输出电压,取18.5V(每节电池3.7V);Dmax1为最大占空比,取18.5/24;常数k一般取0.05~1,这里取0.08;Iomax为最大输出电流,取2A。可计算出电感L ≥ 0.67mH。

实际电感值可取2~3倍的临界值,这里取L=1.5mH。

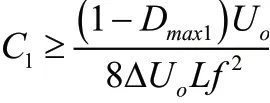

(3)电容1C可根据降压模式下输出纹波ΔUo的要求进行计算,公式为:

其中, ΔUo≤ 1V ,经计算,电容C1≥ 1.44μF。为了输出更小的电压纹波,可选取约10倍的临界值,这里取C1= 10μF。

电容C2可根据升压模式下输出纹波ΔUo的要求进行计算,公式为:

其中, ΔUo≤ 1V ,经计算,电容C2≥ 0.39mF 。为了输出更小的电压纹波,可选取约10倍的临界值[6],这里取C2= 3mF。

3 Simulink仿真模拟

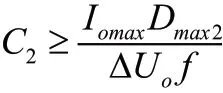

根据以上计算得到的元件参数,在Simulink中搭建双向变换器的仿真模型如图4所示。

图4 仿真模型

Battery模块设置为锂电池,额定电压18.5V,额定容量15A·H,初始充电状态为50%。仿真步长设置为默认的可变自动步长(VariableStepAuto)。外接直流电源为一斜坡函数,从32V起线性增大至38V。仿真时间设置为10秒。

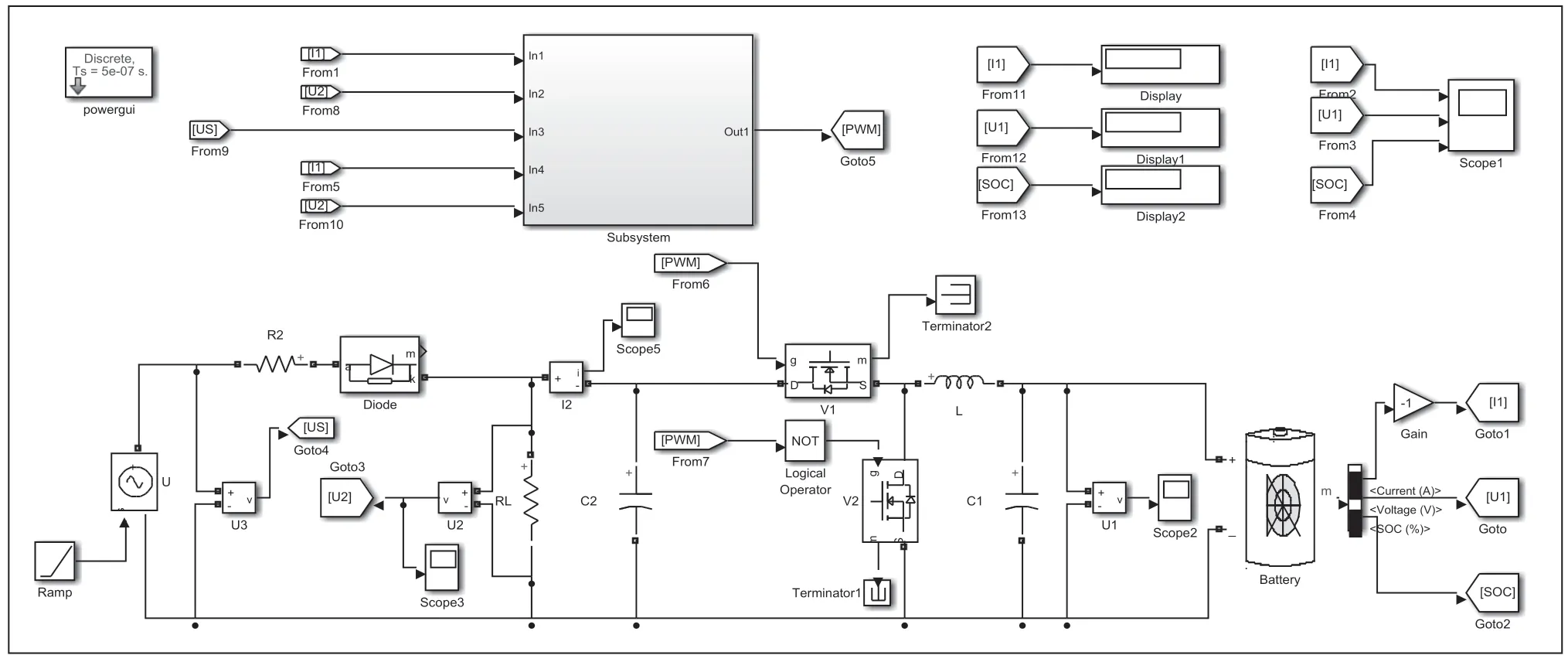

Subsystem子模块为系统的控制模块,模拟实际系统中的单片机。如图5(a)所示。采用双闭环结构:外环为电压环,用以调整输出电压使之跟随给定;内环为电流环,用以使电流的输出快速跟随输入。电流内环采用P控制器,设置为10,满足快速性的要求,电压外环采用PI控制器,P设置为10000,I设置为1,满足稳定输出的要求。三角载波的频率为20kHz,幅值为30V。

图5 Subsystem子模块

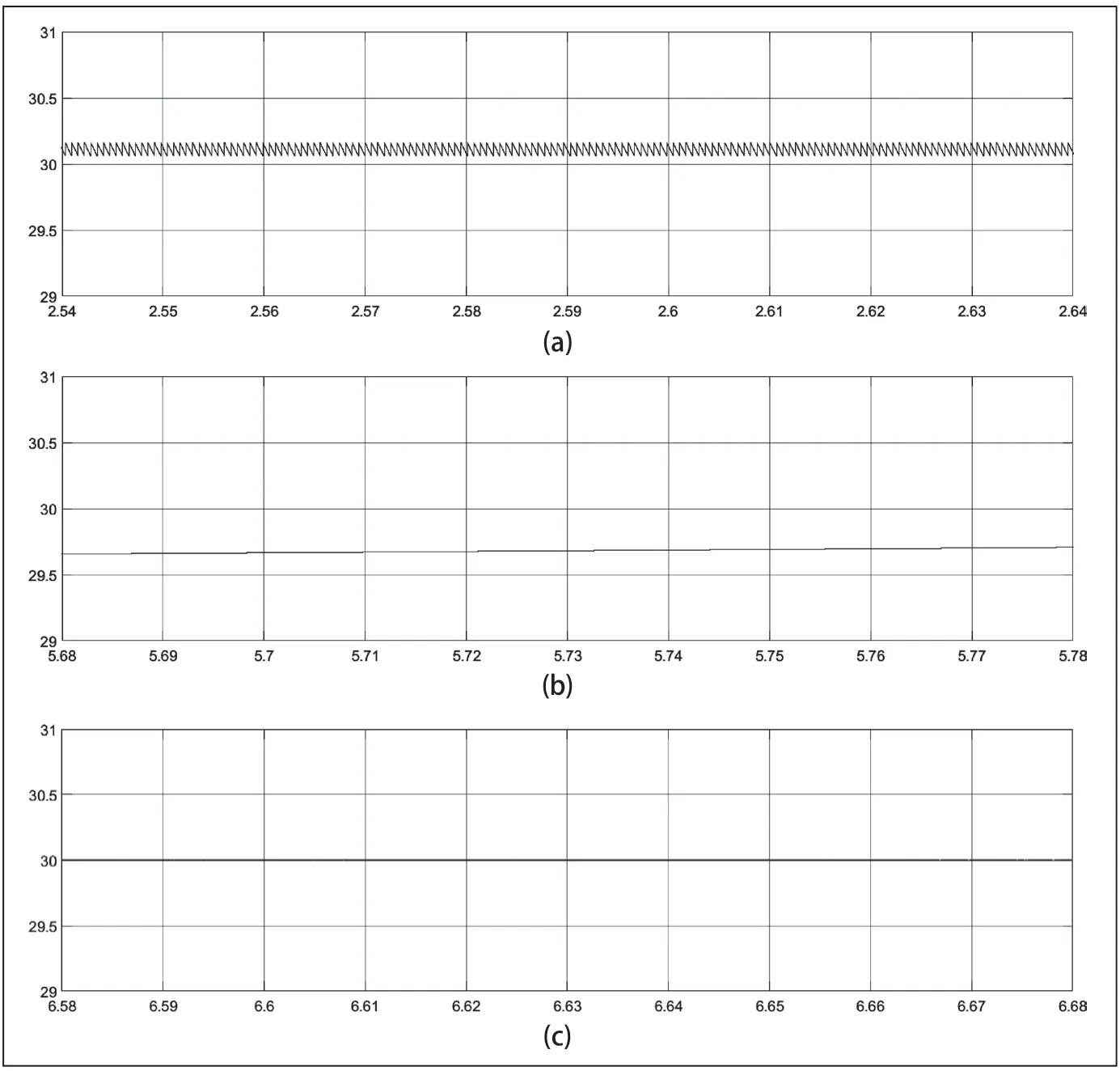

图6 (a)~图6(c)分别是外接直流电源电压取32、35、38V时,负载两端的电压稳定时的波形。可见基本稳定在30V左右。

图6 负载两端电压波形

4 双向DC/DC变换器的系统结构

在理论分析和模拟仿真的基础上设计了一台以STC12C5A60S2单片机为控制核心的数控双向DC/DC变换器系统。STC12C5A60S2/AD/PWM系列单片机是STC生产的单时钟/机器周期(1T)的单片机,是高速/低功耗/超强抗干扰的新一代8051单片机,指令代码完全兼容传统8051,但速度快8-12倍,内部集成MAX810专用复位电路,2路PWM,8路高速10位A/D转换(250K/S,即25万次/秒),针对电机控制,强干扰场合[7]。

系统结构图如图7所示。

图7 系统结构图

系统主要由双向DC/DC变换器电路、蓄电池、负载、外接直流电源、采样电路、半桥驱动电路、控制核心(单片机)、显示电路和辅助电源组成。采样电路分为电压采样和电流采样。2512/2w的精密采样电阻接在蓄电池和地之间,用以采集母线电流。电压采样由OP07A芯片构成差分放大电路,目的是将母线电流采样电阻得到的信号转换成电压信号并进行放大处理。蓄电池和直流电源输入两侧的电压采样较为简单,由分压电阻分压和电容滤波后直接送至单片机的P1.2和P1.0口。由于单片机的驱动能力不足,故半桥驱动电路采用IR2104芯片驱动两个80NF70场效应管。显示电路使用1602液晶实时显示电压和电流参数。辅助电源由DC-005直流电源转接板模块、LM7805三端稳压模块和ICL7662负电源产生电路构成,将市电转换成5V、12V、-12V等电压,给整个系统供电。

综上,本系统采用STC12C5A60S2单片机作为控制核心,其发生20kHz的PWM波控制自带死区的IR2104芯片驱动MOSFET,从而控制整个双向DC/DC变换器电路的工作状态。电压和电流检测电路采集变换器两侧的电压和电流反馈给单片机内部的模数转换器,实时调整PWM波的占空比。

5 系统软件设计

系统软件主要分为主程序、按键程序和ADC中断程序。

主程序包括初始化程序和电压电流循环检测两部分。初始化程序由端口功能设置、PWM初始化、ADC初始化和液晶初始化等部分组成。初始化完成后进入电压电流循环检测,检测按键设置的功能状态,计算并显示输入电压、输出电压和输出电流。为了提高显示精度,采集这些数据时一次采集大量数据并求取平均值,即平均滤波算法。

按键程序中,四个按键分别控制放电功能的开启/关闭、电池充电/不充电、输出电流增大和输出电流减小。其中电池的充电与否是通过控制IR2104的使能进而控制Buck电路的工作与否实现的。按键还带有延时防抖动,提高了控制精度。

ADC中断程序中,执行ADC采集并做电压和电流的调整。采用通道轮流询问的方法检测输入电压,输出电压,输出电流这3个数据。

6 系统测试

6.1 实物图片

系统由万用板手工焊接,如图8所示。

图8 系统实物图

6.2 测试结果

双向半桥DC/DC变换器样机测试电路如图9所示。

图9 测试电路

测试前将蓄电池和30Ω负载电阻接入电路。外接直流电源接在负载和5Ω电阻两端。外接直流电源电压在32~38V范围内变化。测量AB两点之间即负载两端的电压。

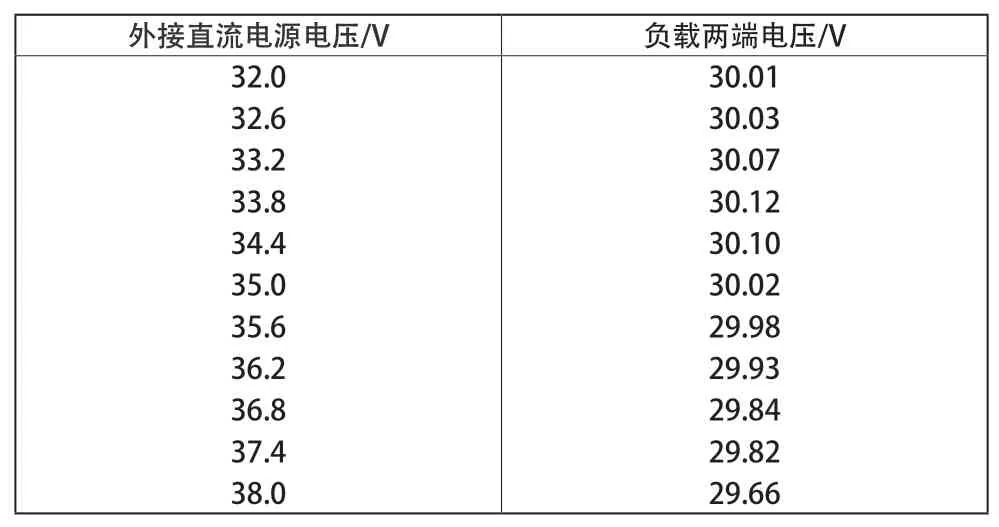

测试11组数据,结果如表2所示。

表2 测试结果

负载两端的电压保持在30V左右,误差小于1.13%。

7 结束语

针对电动汽车电池驱动性能较差,能量利用效率不高的问题,本文提出利用PWM波控制的双向半桥DC/DC变换器稳定逆变器一侧的电压,从而稳定蓄电池的输出,减小电机电流的纹波,改善驱动性能。样机通过改变外接直流电源的大小来模拟电动汽车运行时电机的不同状态,能实时显示电压电流等参数,便于调测。经过仿真模拟和实物测试后,效果良好,符合预期要求。