金刚石工具分段电镀中屏蔽层处理的新工艺及其自动化装备

2021-08-07黄诗展郭必成林其深姜峰

黄诗展,郭必成,林其深,姜峰

(华侨大学制造工程研究院,福建 厦门 361021)

电镀金刚石工具一般安装于磨床、打磨机、抛光机等,被广泛用于光学镜头、棱镜、手表玻璃、蓝宝石玻璃等的加工[1]。为了能够同时加工同一个零件上不同几何特征和不同性能要求的表面,通常在工具表面不同圆周分段上电镀不同型号的金刚石磨粒(见图 1)。在电镀某一圆周段时,要对其余部位进行屏蔽保护,电镀完成后再将屏蔽保护层(下文简称“屏蔽层”)去除。因此,分段电镀工艺的关键在于对非施镀部位的屏蔽保护。传统工艺一般通过人工缠绕塑料薄膜或涂覆蜂蜡、沥青等制作屏蔽层[2],再通过人工、机械或激光灼烧去除[3],工具的精度和成品率很低,因为人工或机械去除会损伤工具,激光可能烧伤工具,释放刺激性气体,严重污染环境和威胁人体健康。

图1 分段电镀金刚石工具Figure 1 Diamond tools fabricated by selective electroplating

由于工具的特殊性,分段电镀中屏蔽层处理的最大问题在于难以实现低成本而高效的自动化生产,目前有关这方面的报道也较少。国内有研究利用有机绝缘涂料在不同温度下的固液相转变[1]或感光油墨的光固化性[4]来制作屏蔽层,这两种方法操作简单,人工耗费少,生产效率也得到一定程度的提高。国外有研究采用定制化模具(见图2),通过设计不同流道对不同部位进行电镀[5],从而实现自动化,但成本非常高。本文的重点是解决分段电镀中屏蔽保护和屏蔽层去除的人工操作问题,实现这两步的自动化。采用紫外光固化光敏树脂制作屏蔽层,以线锯的方式刮除屏蔽层,显著提高了工具的加工精度。相对于传统工艺,成品率提高约8个百分点,生产效率提高约105%。

图2 模具法分段电镀示意图Figure 2 Sketch of selective electroplating with mold

1 金刚石工具分段电镀中屏蔽层处理新工艺

采用一种新型碱溶性感光树脂制备屏蔽层,它兼具光固化性和碱溶性[6],主要由齐聚物(环氧树脂丙烯酸酯)、光引发剂(α−氨基酮衍生物Irgacure 907)、稀释剂(二乙二醇乙醚醋酸酯)、光引敏剂(ITX)等组成。在紫外光照射下,光引发剂形成活性中间体(激发态分子),并分解成自由基和其他活性基团,进而引发活性单体或低聚物聚合、交联[7]。

如图3所示,以500 r/min的速率在工具表面旋涂一层薄薄(厚度为194 ~ 366 μm)的树脂[8],经紫外光照射固化后得到屏蔽层。感光树脂具有碱溶性,可用弱碱(3% Na2CO3)将电镀部位未固化的树脂溶解去除。待电镀完成后,由自动化装备配合强碱(10% NaOH)溶解来去除屏蔽层,最后清洗、烘干[8]。

图3 屏蔽层处理工艺流程Figure 3 Process flow for treatment of shielding layer

2 屏蔽层处理的自动化装备设计

本设备主要包括屏蔽层的产生和去除装置、定位机构和上下料机构。

2.1 屏蔽层的产生和去除装置

如图4所示,屏蔽层的产生和去除装置主要由运丝装置、直线电机滑台、定位传感器和紫外光发生器组成。先通过人工操作将树脂旋涂在工具上,再由紫外光发生器对树脂进行固化。紫外光源由 FUV-6BR发生器提供,固定在直线电机滑台上。随着直线电机滑台前后直线运动,紫外光扫射工具表面,树脂涂层得以固化。

图4 屏蔽层的产生和去除装置示意图Figure 4 Sketch of device for generation and removal of shielding layer

屏蔽层由运丝装置(见图 5)刮除,具体如下:直线电机滑台将金属丝移至工具上需要去除树脂涂层的位置。42步进电机开始运丝,燕尾槽竖直滑台带动金属丝向上运动,接触工具表面后,随着直线电机滑台移动,树脂涂层被刮除。金属丝的一端固定在收线轮里,另一端固定在装有42步进电机的绕线轮上,中间设计2个导轮过渡。金属丝采用电镀金刚石线锯,线径0.10 mm。收线轮装配在燕尾槽竖直滑台上,通过调整高度使金属丝与工具表面接触。42步进电机驱动绕线轮正转,开始运丝,金属丝拉动收线轮内的平面涡卷弹簧(见图 6),使平面涡卷弹簧扭转变形而产生回复力,同时起到张紧金属丝的作用。金属丝拉出一定长度后电机反转,绕线轮上的金属丝开始释放,随后平面涡卷弹簧的回复力将金属丝收回收线轮。至此,完成1个工作周期,经过反复来回运丝,即可将屏蔽层上的树脂涂层刮除干净。

图5 运丝装置示意图Figure 5 Sketch of device for wire conveying

图6 平面涡卷弹簧Figure 6 Planar scroll spring

所用平面涡卷弹簧在恒力阶段的长度约为1 000 mm,因此收线轮能够收的最大长度不超过1 000 mm,电机的线轮半径r= 14.5 mm,线轮周长L= 2πr≈ 91 mm,则电机应转圈数为1 000 ÷ 91 ≈ 11。为避免旋转超程造成损坏,在电机旋转10圈后反转10圈再正转,如此循环往复。

2.2 定位机构

定位机构主要包括压力传感器、直线电机滑台和可编程控制器。采用RSW06微型称重传感器,压力感应点在工具的安装轴线上,以工具顶点接触传感器反馈的数据作为判定位点的依据。滑台作为反馈系统的执行装置,只能在误差允许的范围内移动,将工具精准地移至加工位点。选用Servo Shaft 2506系列直线电机滑台,光栅分辨率为1 μm。

定位策略如图7所示,直线电机滑台向工具靠近,工具与压力传感器轻微碰撞,传感器将接收到的压力信号传递给可编程控制器,定位流程见图8。本工艺设定接触的压力限制为5 mN,若接触到的压力在2 ~ 5 mN范围内,则判定该位置为坐标原点,即工具的零点与设备零点重合。若接触压力大于5 mN,则判断为过载,滑台将退回原点,重新对刀。

图7 定位策略示意图Figure 7 Schematic diagram showing the positioning strategy

图8 定位流程图Figure 8 Positioning flow chart

2.3 上下料机构

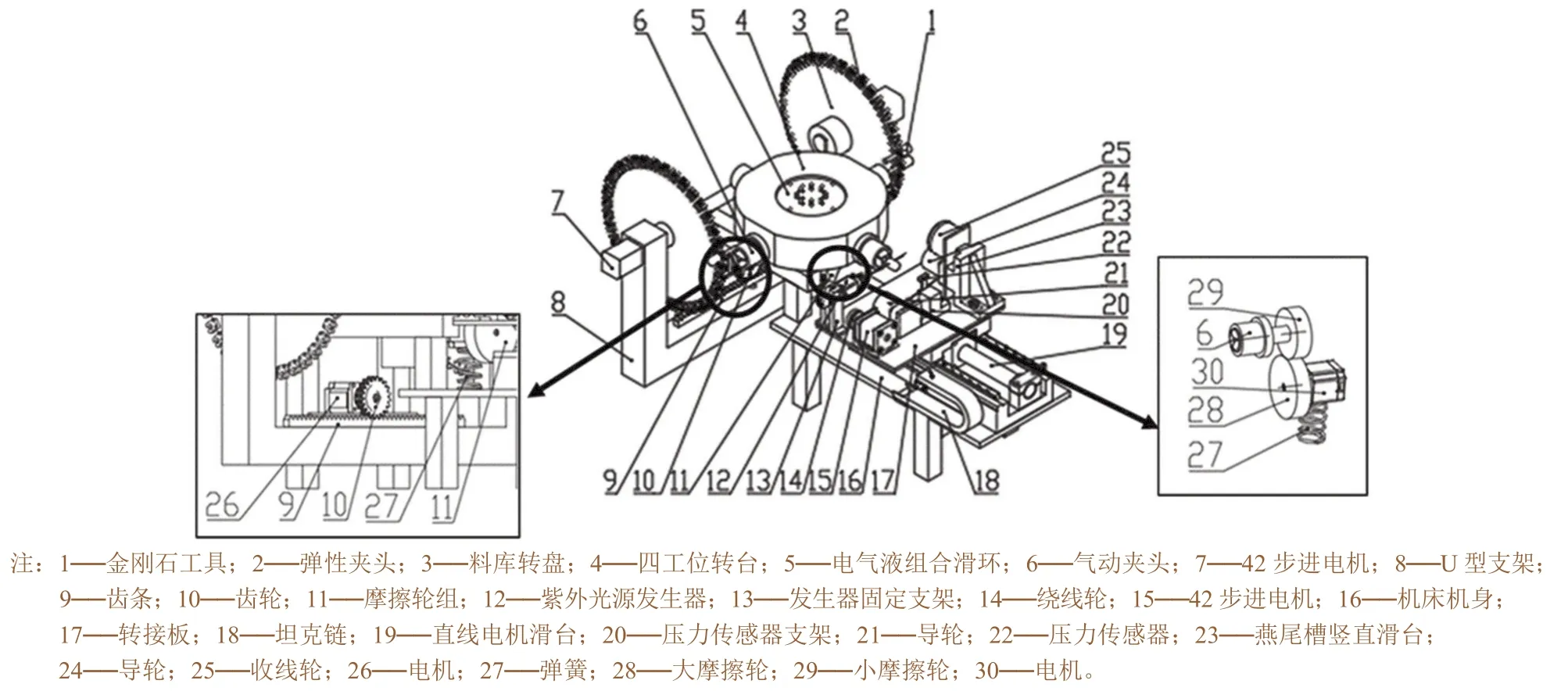

如图9所示,上下料机构主要由四工位转台,上、下料转盘,摩擦轮组,电机,气动夹头等组成。设计了弹性夹头(见图10),夹口的最小直径与工具被夹部位的直径过盈配合,分布在转盘圆周上,作为上、下料库,1个转盘上可装36个工具。电机带动转盘旋转,每次转动10°。U型支架通过齿轮齿条与机架连接在一起,水平运动配合转台实现送料。

图10 弹性夹头Figure 10 Elastic chuck

如图11所示,四工位转台呈90°分布,工位一和工位三分别作为上料和下料工位,工位二为核心加工工位,工位四是空工位。每个工位配套1个摩擦轮和1个气动夹头。工位二内部设计1组摩擦轮组合,通过摩擦轮传动实现工具的旋转。底下放置一弹簧(见图12),用于缓冲摩擦轮组之间的碰撞。

图11 四工位转台示意图Figure 11 Sketch of the four-position rotator

图12 摩擦轮组合示意图Figure 12 Sketch of the combination of friction wheels

2.4 自动化装备的工作效果

图13是分段电镀中屏蔽层处理的自动化装备装配图。作业过程为:将人工涂抹好树脂涂层的金刚石工具装入料库转盘3中,由电机带动料库转盘旋转10°,同时电机26带动齿轮10正旋转,U型支架向右移动,工具缓慢装入工位一的弹性夹头,四工位转台 4顺时针旋转 90°,将工位一移到工位二,其间小摩擦轮29与大摩擦轮碰撞,弹簧27起到缓冲作用,小摩擦轮与气动夹具同轴装配,带动工具旋转。工位二为核心加工位,直线电机滑台19向工具靠近,直到工具顶点轻微碰撞称重传感器22。传感器接触的压力为2 ~ 5 mN时,认定工具的零点与设备零点重合。直线电机滑台移动,直到紫外光发生器12的光源照射到工具需固化的部位,滑台来回运动,直至树脂涂层完全固化。屏蔽层去除时,直线电机滑台运动,直到金属丝对到应去除的屏蔽层正下方。电机15带动绕线轮14旋转,运丝装置开始工作。燕尾槽竖直滑台23运动,将收线轮抬高,直到金属丝碰到屏蔽层,随着直线电机滑台移动,屏蔽层被刮除。工位二运行结束后,U型支架左移,旋转台4顺时针旋转90°,将工位二移动到工位三,同时把加工完成的工具卡进下料转盘当中。旋转台继续旋转90°,进入空工位。至此,1个工具的作业完成。当所有工具完成屏蔽层去除后,统一浸入强碱溶液,洗去残留物。另外,若工具首次被加工,未曾有固化的屏蔽层,需屏蔽的部位在紫外光固化后可以直接下料,浸入弱碱性溶液中,即可溶解掉非屏蔽层上的树脂,不必进行刮除工作。

图13 分段电镀自动化装备装配图Figure 13 Assembly drawing of subsection electroplating automation equipment

在实际生产中,工具经过本装备完成屏蔽层制作后,需手动将料库转盘3送去电镀,电镀完成后再装回本装备进行屏蔽层的去除工作。

3 新工艺装备的可行性试验

图14是自动化装备的照片(未装配上下料机构),以3C用金刚石磨头工具作为测试对象,进行两段电镀,头部(直径11.8 mm,长4.5 mm)电镀500#金刚砂,颈部(直径6.0 mm,长6.0 mm)电镀200#金刚砂,其工具图纸见图15。试验环境为:室内温度22 °C,相对湿度55%。

图14 自动化装备实物照片Figure 14 Photo of the automatic equipment

图15 金刚石工具结构示意图Figure 15 Structural sketch of the diamond tool

分别采用人工和自动化装备加工金刚石工具各100件,其工艺路线列于表1,典型产品如图16所示。人工成品是89件,自动化装备成品是97件。可见将自动化装备应用于树脂屏蔽层的形成和去除处理工艺中后,成品率提高约8个百分点,生产效率提高约105%,设备可行性良好。

图16 产品的照片Figure 16 Photos of products

表1 金刚石工具加工工艺路线和工时Table 1 Processing route and working hours of diamond tools

4 结语

采用碱溶性光敏树脂紫外光固化制备屏蔽保护层,并设计了相应的装备,解决了分段金刚石工具自动化生产的问题。采用高精度的直线电机和压力传感器,以线锯的形式精确刮除屏蔽层,同时装配上下料机构来代替人工。在加工效率和精度上都有了很大的提升,且适用范围比较广,废弃树脂可降解,满足绿色环保的要求。

然而,目前该装备还存在一些问题,比如树脂的自动化涂覆,装备与电镀装置的自动化连接,需进一步改进和试验。