基于虚拟样机技术的车载吸尘器优化设计与制造*

2021-08-07莫文锋李伍强韦钦南

莫文锋,李伍强,韦钦南

(柳州职业技术学院,广西 柳州 545006)

虚拟样机技术起源于上世纪80年代,是基于计算机技术、CAX、DFX一种新型的设计方法。在产品设计研发过程中发挥重要作用,其通过建立数字化模型、虚拟装配、仿真,极大提高了设计过程的直观性和可视化,能够有效检验零部件结构设计的强度,快速查出干涉的装配结构,为进一步优化设计提供可靠数据,从而确保机械结构设计和装配的合理性和有效性。本文从结构设计角度,研究了车载吸尘器虚拟样机应用技术。

1 车载吸尘器工作原理

车载吸尘器接通电源后,电动机高速运行,驱动风机叶轮将叶轮中的空气从吸尘器排气仓口高速排出,此时吸尘仓内空气不断地补充进风机,吸尘仓内气压极低,与外界形成很高的压力差,产生较强的空气吸力。尘埃、杂物通过吸嘴随空气被吸入吸尘仓,并经过滤器过滤,将尘埃、杂物收集在尘筒仓内。

2 车载吸尘器的设计

2.1 基于Rhino软件的车载吸尘器外观三维造型设计

手绘创意设计:根据市场主体消费人群的需求,将该款吸尘器设计成整体造型圆润、光滑流畅、简洁大方的流线形态。吸纳仓成鸭嘴型的仿生设计,不仅外观灵动,还增大了吸尘力度,形态和功能得到完美结合。在使用过程中可根据吸取不同的物品更换不同功能的吸头。手持部位根据人机工程学及产品设计原则进行设计,既保证造型美观,又满足使用过程中的强度要求和把持手感。车载吸尘器手绘创意设计如图1所示。

图1 车载吸尘器手绘创意设计图

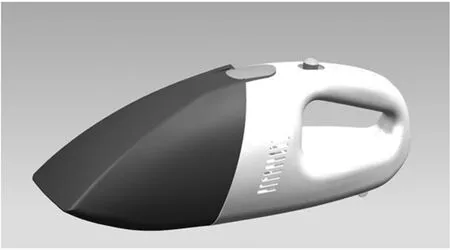

运用Rhino软件的车载吸尘器外观三维造型设计:根据手绘创意设计方案,利用Rhino曲面造型工具进行构造曲面,用Surface Analyze工具中Zebra Stripe斑马条纹分析、Gaussian高斯曲率分析、Curvature Circle曲率分析等命令分析曲面及曲面间的连续性,并根据需要调整曲面控制点,优化曲面质量及光顺度。车载吸尘器外观三维造型如图2所示。

图2 车载吸尘器外观三维造型图

2.2 吸尘器叶轮设计

叶轮是车载吸尘器的最重要部件,吸尘器能否获得所需要的真空度和风量,与叶轮的设计有极大关系。根据吸尘器的机体外形特征及内部结构,本文设计成后向式圆弧叶片、弧形前盘的叶轮。

2.2.1 叶轮的理论设计

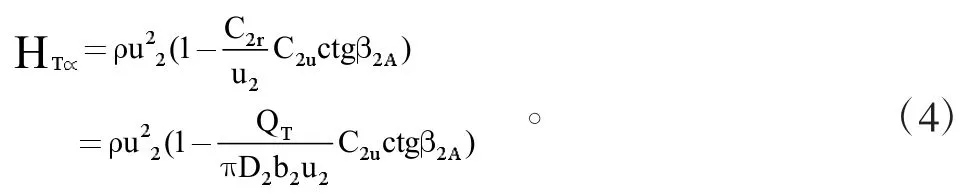

理想叶轮(即无限叶片的叶轮)理论真空度的空气动力学欧拉方程式为:

其中:ρ为空气密度(kg/m3),u2为叶轮出口圆周速度(m/s),u1为叶轮入口圆周速度(m/s),C2u为叶轮出口绝对圆周分速度(m/s),C1u为叶轮入口绝对圆周分速度(m/s)。

车载吸尘器工作时,气体垂直进入叶片,即有C1u=0,C2u=u2-C2rctgβ2A,则

其中:C2r为叶轮出口的绝对径向分速度(m/s),β2A为叶片的出口安装角度(°)。

流经叶轮的理论风量为QT=πD2b2C2r,则

其中:QT为吸尘器的理论风量(m3/s),D2为叶轮出口直径(m),b2为出口宽度(m)。

将(3)式带入(2)式得:

2.2.2 叶轮气动力设计计算

以上我只指出及抛出很多问题而未讲及读音上的原则和概念或解决方法, 因为我会在以后的篇章中逐一作较深入的讨论,今天就说到这里。

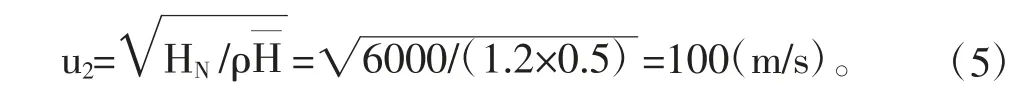

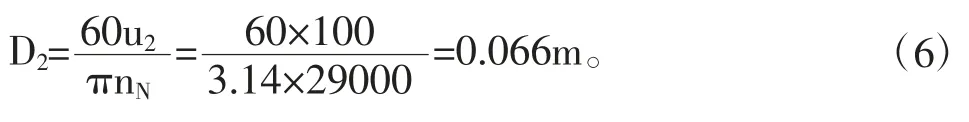

本款车载吸尘器的设计真空度HN=6000Pa,电机转速n=29000r/min,根据相关气动力方程进行计算,确定叶轮的结构参数。

(1)初步确定叶片出口安装角

电机转速n和叶轮出口直径D2恒定的情况下,吸尘器的真空度与安装角β2A成正比关系。一般初算值取15°-40°。

(3)计算叶轮出口圆周速度u2

(4)计算叶轮出口直径D2

(5)选定叶轮直径D1

根据实验数据,D1/D2值在0.25-0.5之间选定,吸尘器的效率达到比较理想状态,在此D1/D2值选定0.4,即

(6)计算叶轮叶片数Z

取整数即Z=8。

(7)计算叶轮入口宽度B1

其中,D0为电机转轴直径;ξ1为入口速比系数,ξ1取0.5-0.9;μ1为入口气流充满系数,μ1取0.7-1。

(8)计算叶轮入口宽度B2

2.2.3 叶轮三维建模

根据设计计算得到的叶轮几何参数D1=0.026m,D2=0.066m,B1=0.013m,B2=0.0067m,Z=8和Bezier曲线进行三维建模,如图3所示。

图3 车载吸尘器叶轮三维模型图

2.3 基于NX 1847软件的车载吸尘器主体仓设计

根据车载吸尘器的工作原理,吸尘器主体仓主要部件有主体仓壳体、叶轮、电机、充电电池、开关、吸纳仓卡扣。运用NX 1847软件对主体仓壳体进行建模,其中包括抽壳完成型腔构建、进风口出风口构建,电机、开关、充电电池卡位结构的构建;对叶轮、电机、充电电池、吸纳仓卡扣进行三维建模。在NX 1847软件装配功能模块中,将主体仓壳体、叶轮、电机、充电电池、开关、吸纳仓卡扣模型进行虚拟装配,如图4所示。

图4 车载吸尘器主体仓装配图

3 3D打印模型制造

3D打印是快速成型技术的一种,又称为增材制造,是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。利用3D打印技术对车载吸尘器模型进行打印,打印机类型为熔融沉积3D打印机,打印材料为ABS,切片软件为UPstudio。采用熔融沉积制造工艺,是将热塑性丝状材料送至热熔喷头,并在喷头中加热融化成半液态,然后被挤压出来,层层堆积而成。

车载吸尘器模型打印过程如下:启动3D打印机并初始化系统,预热成型平台,安装打印材料,校准打印机喷头高度,将STL数字模型导入切片软件,检验修复模型显示,调整并确定最优打印方位,调整设置打印参数,切片软件自动进行离散分层计算并生成加工路径。将分层后的数据传给打印机即可开始打印。打印完成后,将打印平台取出,用铲刀将模型铲下,进行去除支撑、打磨表面、抛光等后处理工作,最终的打印模型,如图5所示。

图5 车载吸尘器的3D打印模型图

4 结束语

在车载吸尘器的设计中,应用虚拟样机技术对外观造型进行创意设计,利用三维软件进行产品部件参数化设计,通过3D打印快速成型产品模型。从产品设计到成型整个过程达到缩短开发周期和提高研发效率的目的。