云计算物联工业制造柔性数据监控系统*

2021-08-07杨素珍肖家鑫

杨素珍,肖家鑫

(漳州职业技术学院 机械工程学院,福建 漳州 363000)

工业制造数据监控系统是现代化制造系统的重要组成部分,其主要功能是采集制造流程中的数据,通过多种信息交互,实现响应式生产管理和维护[1]。随着社会经济的飞速发展,产品需求日趋个性化和复杂化,使得工业制造设备种类繁多,数据接口类型和通信协议等差异大,制约了制造系统的物联网化集成和数据共享,工业制造数据监控系统需要具备高柔性和可扩展性,以适应复杂多异构对象智能工厂环境下的应用。结合物联网和云计算的柔性工业制造数据监控系统是智能工厂的关键技术之一,引起国内外学者的广泛关注[2-4]。本文提出一种可配置的数据监控终端和可配置的数据监控平台,以解决现有系统在离散化、异构性、可快速定制等特点的复杂智能工厂工业制造下应用的不足。该系统使用终端配置软件可灵活调整数据监控终端的接口采集模式,数据监控平台提供可配置的页面,对人机交互界面和数据重构规则进行配置,实现柔性高效数据监控系统的快速接入和数据重构变换,兼容高动态、快变化的制造系统监控需求,实现即插即用。

1 系统层次化架构

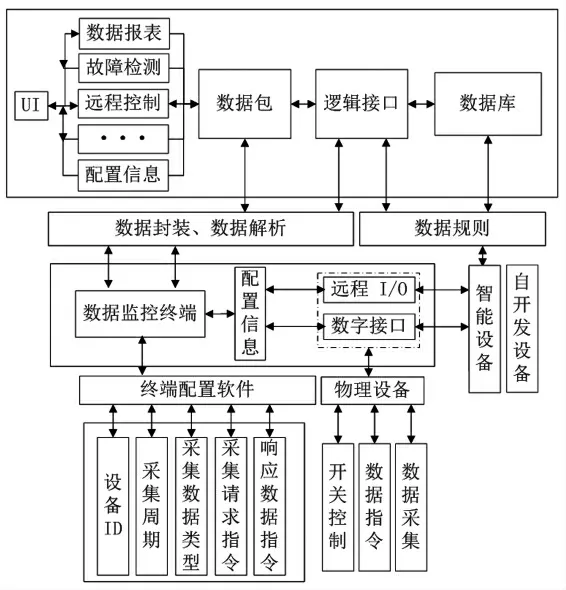

本文系统的层次化架构如图1所示,系统分为三层,分别记为采集层、服务层和应用层。采集层将采集数据封装成统一规则描述的数据格式发送至服务层,应用层接收服务层数据并在应用层人机交互界面下实现可视化,服务层则作为整个系统的数据处理中心。

图1 系统层次化架构

采集层由现场物理设备、数据监控终端和外接模块组成。多个数据监控终端节点采用分布式拓扑结构,而部分具备网络通信能力的智能设备也能直接对接云监控平台中间件进行数据交互。服务层基于云计算搭建服务器集群,并通过负载均衡提高系统资源利用率和并发数据处理能力。应用层面向用户提供应用服务,基于不同制造系统的需求,在应用层提供可配置界面,用户根据需求进行自主配置。

云监控平台基于B/S模式架构,视图界面以JSP结合CSS、JavaScript、AJAX等前端技术进行开发。应用层实现的功能包括:(1)数据指令下行,实现设备远程控制;(2)接收数据上行可视化,实现设备监测;(3)数据报表显示与分析、存储及挖掘。

2 柔性可配置数据交互方案

2.1 数据交互模型

本文系统的数据交互模型如图2所示,用户通过人机交互界面进行系统操作。下行数据指令由数据监控终端解析和控制,通过I/O或数字接口输出至物理设备;存储数据主要包括节点注册信息和数据重构规则等配置信息。终端配置软件用于配置数据监控终端的设备ID、采集数据指令等信息,配置信息保存到终端的数据存储模块。对于一些智能设备、自主开发设备可根据中间件规定的数据协议格式上发数据。节点注册功能用于解决现有数据监控系统在应对制造系统离散化特点时可扩展性不足的问题,云监控平台可面向多家公司节点及其下属多个生产线节点进行注册。

图2 数据交互模型

2.2 终端可重构采集模式

为了实现终端的快速应用,本文利用终端配置软件对数据监控终端进行基础信息和数据通信协议的配置。数据监控终端通过RS-232接口连接PC,接收该配置软件发送过来的配置信息进行持久化。数据监控终端上电后初始化时将读取配置信息,根据配置信息进行数据采集、封装等处理。通过分析常用控制器通用协议如ModbusRTU、HostLink、ProfiBus等协议,可知其请求数据、响应数据由一串各位置数据功能固定的数据帧格式组成,数据校验方式一般包括和校验、CRC、FCS等,根据各协议的请求数据和响应数据进行总结,将采集数据和反馈数据处理过程中需要配置的变量进行总结,各变量定义如表1所述。

在终端配置软件上,通过“加载配置文件”按钮读取JSON格式数据的配置文件,在配置文件中对上述变量进行定义。

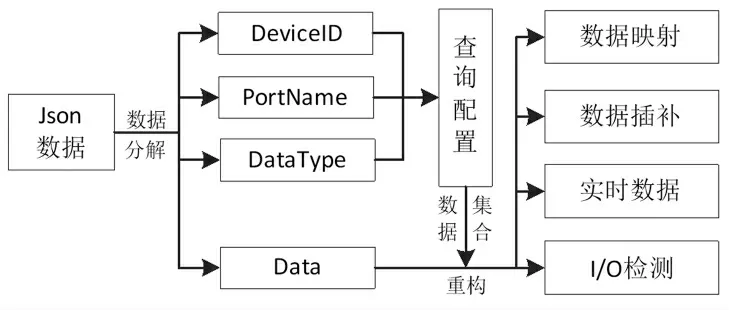

2.3 可配置云监控平台数据重构规则

云监控平台根据用户配置的信息对采集数据包进行重构,并存储到数据库。将数据重构规则分为数据映射、注释插入、I/O检测、实时数据。数据重构流程如图3所示。云监控平台的逻辑接口将Json格式的采集数据进行分解,利用DeviceID查询数据重构规则配置信息,并将其封装至数据集合,利用PortName、DataType匹配数据集合中的配置信息进行数据重构。建立所有数据类型的Data重构规则,方便根据应用需求进行具体构造Data内容和格式。

图3 数据重构流程

3 应用案例

将本文柔性工业制造数据监控系统应用于多机器人角铁激光切割自动化生产线,系统结构如图4所示,数据监控终端设置两种采集模式对接现场设备,云监控平台设置四种数据重构规则。

图4 制造系统结构

3.1 物理设备

切割系统主要由两台激光切割机器人及其移载底座、两组角铁输送平台组成,主控制器采用三菱L系列可编程逻辑控制器PLC,与外设的通信协议为MELSEC协议。激光切割机器人控制箱设有设备信息I/O输出板,以多路I/O并行数字信号来表征故障类型、设备状态和焊接参数等。

3.2 数据监控需求分析

切割系统被监控对象包括工控PC、PLC和激光切割机器人。工控PC的工艺参数由数据监控终端被动式采集,自定义通信协议和校验模式,这些数据上传至云监控平台进行存储并用于历史工艺数据追溯,数据接口为RS-232。对PLC采用主动模式监控其故障状态、实时数据,接口为基本I/O和RS-485,通信协议MELSEC。对激光切割机器人采用主动模式监控其故障状态、实时数据、统计工作循环次数,接口为基本I/O、脉冲信号输入和RS-485,通信协议PROFIBUS。数据监控终端通过中国电信移动通信网络连接Internet实现与云监控平台的数据交互。

3.3 系统配置

根据系统数据监控需求,使用三个数据监控终端,一个连接工控PC和PLC,另外两个分别连接两套激光切割机器人,通过终端配置软件设置并导入三个数据监控终端配置变量,在云监控平台进行账户、生产线节点、设备节点注册及数据重构规则配置。

4 测试结果与分析

4.1 实时状态检测

通过浏览器进入云监控平台界面,在登陆系统后,可查看系统中所有连接设备的运行状态,数据监控终端与物理设备之间的通信状态,系统接入三台物理设备(工控PC和PLC当作同一台物理设备)的信息监控界面如图5所示。

图5 实时状态监控

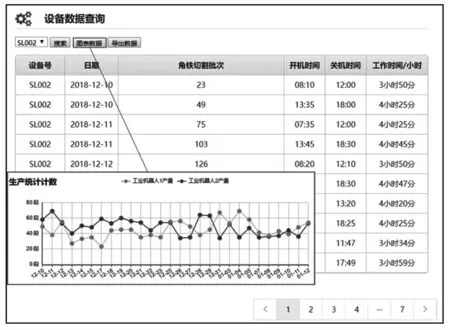

4.2 数据采集监控

数据监控内容包括统计计数、加工参数、故障数据等。其中,计数数据由数据监控终端2、3连接激光切割机器人获取,设备ID分别为SL002、SL003,监控界面如图6所示。

图6 统计计数数据

角铁加工参数由数据监控终端1监控工控PC获取,设备ID为SL001,监控界面如图7所示。

图7 角铁加工参数数据

故障诊断监测由数据监控终端分别监控PLC和激光切割机器人获取,监控界面如图8所示。

图8 故障诊断数据

4.3 远程控制指令下发

远程控制指令下发包括开关量控制和文本指令控制,控制界面如图9所示。开关量控制通过8路按钮输出,对应数据采集终端1-8号开关量控制端口。文本指令通过对应的接口名称按钮下发至数据监控终端,数据监控终端将指令在对应的数据接口输出。

图9 远程控制指令下发

4.4 实验结果

终端配置软件对监控终端进行配置后,能够稳定对接现场设备异构数据接口、通信协议、采集模式,且兼容云监控平台。云监控平台经过配置实现数据进行可视化与直观语义解读,视图界面组件具备通用性。系统经过配置对三台设备进行数据监控,实时性、故障监控、数据检测、远程控制等流程正常,实验结果表面系统具有良好的可配置性。

5 结束语

文章提出一种可配置层次化架构的物联工业制造柔性数据监控系统,该系统由数据监控终端和云监控平台组成,建立动态可配置数据交互机制,针对不同工业制造系统应用需求,采用多个具有多种通用接口的数据监控终端分布式物联网络化连接现场物理设备,采用无线移动网络连接云监控平台,并由云监控平台进行统一数据管理,实现数据监控系统的柔性个性化定制。在角铁激光切割机器人生产线上进行系统功能和性能验证,测试结果表明该系统具备较高柔性,可兼容不同制造系统异构物理设备进行实时数据监控,具有较好的应用推广价值。