基于数据驱动的电子束成型智能决策方法*

2021-08-07王材桦

王材桦,杨 帆

(1.西安交通大学 机械工程学院,陕西 西安 710049;2.中国航空制造技术研究院,北京 100024)

电子束熔丝技术通过高速电子轰击金属粉末,产生的动能转化成热能来熔化金属粉末成型[1],是多个参数强耦合非线性时变的过程,其成型件性能受工艺参数变化的影响巨大[2-3],广泛地应用于航天航空、汽车制造工业、船舶工业等多个领域[4-5]。使用传统的解析计算和数值模拟方法较难准确且高效地再现这一过程。SerdarKaraoglu等人[6]采用多重非线性回归法进行了建模,从而揭示出工艺参数彼此间的关联规律。ZHANG等人[7]采用反向传播神经网络算法解决了神经网络学习数据来源的问题。ANDERSEN等人[8]建立了钨极惰性气体保护焊(GTAW)焊接参数和熔宽、熔深的神经网络数学模型,在此基础上设计了GTAW焊闭环控制系统。Chen等人[9]提出了自学习模糊神经网络控制系统,并且在脉冲GTAW焊中得到了应用。陈善本等人[10]借助于神经网络构成自学习模糊控制器,成功实现了脉冲GTAW焊的正面熔宽控制。

本文建立了熔宽、余高与成型工艺参数的BP神经网络模型,利用该模型可以由送丝速度、成型速度和束流得到熔宽和余高。并且在神经网络中间层采用不同的神经元数量对模型预测精度进行训练,分析了神经元数量对模型预测精度的影响。在最后建立起由成型尺寸到工艺参数的反向预测模型,对实现预测与实时控制电子束成型过程中的熔宽和余高具有重要指导意义。

1 正向预测网络模型的建立

在该部分中,旨在基于BP神经网络创建一个具体的模型。其功能是,将送丝速度、成型速度以及束流共三个输入特征送入模型,该神经网络就能够输出熔宽、余高的尺寸数据。为实现该功能,需要完成以下几个方面的工作:采集样本、设计网络结构、对模型进行训练及验证。

1.1 样本采集及处理

在本实验中,三个输入特征分别为:送丝速度15、20、25、30、35、40mm/s;成型速度5、6、7、8、9、10mm/s;束流40、45、50、55、60、70mA,共组成216组数据进行试验。在成型均匀的区域选择五个位置,分别测量这些位置的熔宽、余高,取五次测量结果的平均值以减小误差。在216组数据中,共出现41组无法成型的无效数据,最终只能得到175组有效数据,其中训练集数据145组,测试集数据30组,表1详细列出了测试集样本中的数据。

选择python3.8.2完成神经网络的设计、训练,应用tensorflow框架中的MinMaxScaler函数完成训练集的归一化,并利用训练集的属性对验证集进行归一化,以确保输入特征、输出数据不超过[0,1]这一取值范围。最后在预测阶段对网络输出数据进行反归一化,得到真实输出数值。

1.2 神经网络结构的设计与验证

设计神经网络结构的主要工作是确定网络层数、各层神经元个数以及对应的激活函数。最终,本实验采用3-9-2型BP神经网络,即采用送丝速度、成型速度、束流共3个输入变量,通过包含9个神经元的隐藏层实施非线性处理后,得到焊道熔宽、余高共2个输出变量。

确定网络的结构后,利用前面得到的训练集样本数据对网络加以实施训练并优化神经网络各节点的权值,使得网络的预测输出不断逼近训练集样本的实际数据,从而完成神经网络的学习。多次训练后,得到该神经网络中训练集、验证集的预测精度与均方误差如图1所示,训练集、测试集的预测精度分别为0.93、0.83;训练集样本MSE值收敛到0.00675、验证集MSE值在0.0086左右波动。

图1 训练集、测试集预测精度与均方误差值

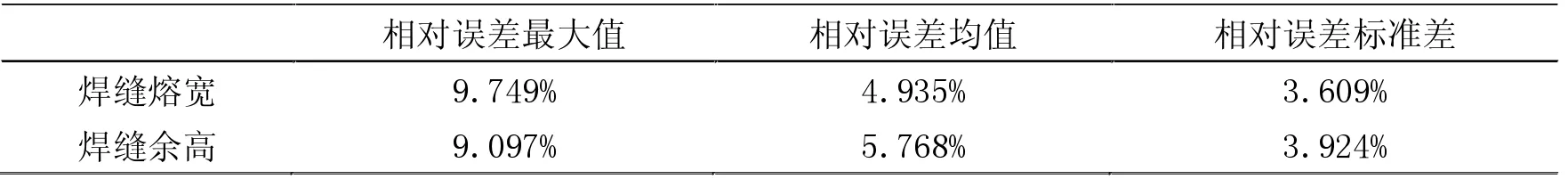

通过多次训练得到了神经网络各节点的最佳权值,此时神经网络对焊道熔宽、余高的预测精度达到最高,图2(a)(b)详细比较了焊道熔宽、余高的预测值与实际值。对验证集的预测数据、真实数据加以分析,以预测值与真实值的相对误差为指标,可对网络预测能力加以评价。相对误差定义如下:

图2 (a)熔宽预测值与真实值;(b)余高预测值与真实值

其中:Yn-焊道尺寸预测值;Tn-焊道尺寸实际值。

表2中详细展示了该神经网络的各项偏差指标,其结果显示,所有样本的偏差均在10%以下,即该网络具有较强的泛化能力,预测模型准确可靠。

表2 神经网络相对误差性能指标

2 反向预测网络模型的建立

在上一部分中,通过输入送丝速度、成型速度、束流三个工艺参数,比较准确地预测出了焊道的熔宽、余高。而在这一部分将创建神经网络反向预测模型,即通过输入焊道的熔宽、余高,预测出可供参考的工艺参数。

2.1 样本的采集与处理

与1.1中的处理手段相似,先将试验得到的全部数据划分为互斥的训练集与验证集,其划分原理与正向预测模型一致,保证验证集样本数据与真实数据独立分布。最终,得到与正向预测模型相同的训练集与验证集。

除此之外,同样采用MinMaxScaler函数使训练集、验证集归一化至[0,1]这一范围内,以实现更好的网络泛化能力。最后在预测比对阶段,完成对输出数据的反归一化,得到真实的预测数值。

2.2 反向神经网络结构的设计与验证

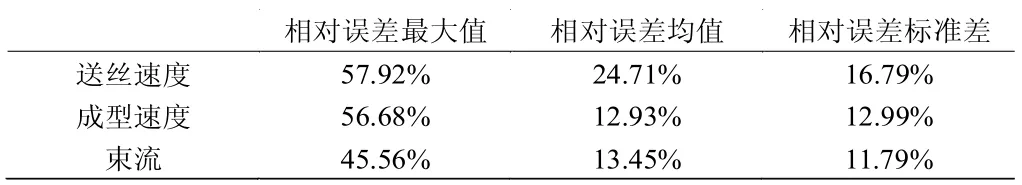

反向预测模型的设计原理与正向模型一致,首先选择具有一个隐藏层的3层BP神经网络。输入层节点为2个,输出层节点为3个,通过试验以确定最佳的隐藏层节点个数,由经验公式计算得到的隐藏层节点范围为4-12个。在其他条件不变的前提下,改变隐藏层节点个数进行网络的学习训练与验证,并将不同节点情况下的训练集、验证集样本的均方误差一一记录下来,选择最小均方误差值所对应的隐藏层节点个数。经过参数调整、多次训练后,该反向预测模型的训练效果如图3所示,训练集的均方误差在0.0738左右波动、验证集的均方误差值收敛到0.0720;但所有样本的准确率都较低,其中训练集的准确率只有56.77%、验证集的准确率在53.77%左右波动。

图3 反向预测模型训练效果图

将验证集样本的真实数据与反向预测模型的输出数据进行比对,并从相对误差、相对误差均值、相对误差标准差三个方面来评价反向预测模型的泛化能力。表3详细展示了反向预测模型的各项误差指标,可见其预测精度不高,泛化能力不够理想,预测得到的工艺参数并不能直接用于实际生产。

表3 反向预测模型相对误差性能指标

3 结论

(1)基于BP神经网络建立了电子束成型尺寸的正向预测模型,通过输入送丝速度、成型速度与束流就能较为准确地预测出成型单道的熔宽和余高,该模型的预测精度可达到93%,成型单道熔宽、余高预测值和实际值之间的相对误差最大值分别为9.749%和9.097%,正向预测模型准确可靠。

(2)以熔宽和余高作为输入值,送丝速度、成型速度和束流为输出值的反向预测模型的泛化能力较差,预测精度仅有56.77%,预测得到的工艺参数并不能直接用于实际生产。