基于Plant Simulation的生产物流虚拟仿真*

2021-08-07张宝元袁艳丽宁浩骞余梦圆

张宝元,袁艳丽,黄 杰,宁浩骞,余梦圆

(大连交通大学 机械工程学院,辽宁 大连 116028)

“精益生产”指的是丰田生产方式,通过持续改善实现最小的浪费(包括过度加工、不良品、等待等)和最大的流动状态[1],然而,实际系统往往极为复杂,且造价极为昂贵。所以,需要新手段来描述系统运行状态,预测系统行为。利用计算机的强大资源可以使传统实验过程中的硬件软件化[2]。虚拟仿真是通过一个系统对另一个真实的系统进行模拟的技术[3],通过构建虚拟实验场景、实验内容和操作对象,以及灵活多样的交互环节,操作界面简洁明了,安全可靠,由于在PC端上进行操作,极大地节约了操作时间和投入成本,且可以反复进行操作,不会造成浪费,能清楚准确地了解系统的行为。

本文基于Plant Simulation仿真软件,对某工厂的生产线、装配线和存储区建立模型,并对其生产瓶颈和运输环节进行仿真,从而改善瓶颈工位、优化运输方式及存储参数,提供生产效率,降低成本。

1 生产物流虚拟仿真概述

生产物流是指整个生产过程中的物品流动[4],从原材料、零配件等投入生产开始,经历生产系统各工段和工序进行加工、储存、流转的全部运动。即当原材料或外部加工件等投入生产之后,通过下料、发料、输送的方式到各个加工工位和存储处,作为在制品,从其中一个生产单元流入另外一个生产单元,根据规定的生产工艺来进行加工储存,使用特定的运输工具从一个生产点加工后又流转到另一个生产点,可以看成是不间断的生产物料的流转过程[5]。生产物流系统是企业物流系统的子系统,也是制造系统的重要组成部分[6]。生产物流系统的优化不但可以提高企业生产中物流的顺畅程度,也可提高生产效率,对于保障生产、降低物流成本、缩短交付期具有重要作用[7]。

虚拟仿真是采用计算机技术,通过对一个真实系统进行模拟,构建虚拟实验场景、实验内容和操作对象,辅助设计和优化,对资源进行合理配置,从而提高整个物流系统的运行效率[8],大大缩减了资金成本。

随着信息技术的发展,利用计算机软件开展布局规划仿真的相关技术逐渐成熟[9]。近年来,一些学者研究了生产物流的建模仿真。Ludek采用Plant Simulation仿真方法研究了倾析离心机的生产物流,提出了涉及车间布局、新设备购置的物流优化方案[10]。Mendes等在建模仿真照相机装配生产线的基础上优化了物流线路的配置[11]。Martinez等人通过拓展时间Petri网来描述动态的生产物流[12]。李琦等依据轮胎压装工艺流程对压装生产线进行计算机模拟仿真,规范了轮胎压装生产线的工艺布局流程。为第三方物流企业的生产决策提供了参考[13]。航空设计研究规划院崔晶等通过仿真技术量化分析,论证了复合材料生产线的工艺布局方案,从而指导了复合材料生产线的规划设计及运营[14]。肖福龙应用Plant Simulation和工业工程的方法对LED液晶模组生产线进行平衡优化,提高了生产平衡率并降低了生产节拍[15]。综上可知,对生产物流的建模与仿真可有效地支持生产系统的优化。

2 虚拟仿真方案的设计

2.1 虚拟仿真工具

本文基于Plant Simulation对生产物流系统进行仿真。Plant Simulation是一类典型的离散事件仿真软件工具。其应用非常广泛,既可以用于生产、物流和工程领域的分析研究,也可以用来优化结构及实现对系统流程的控制。

Plant Simulation是面向对象的层次化结构的仿真软件,除了提供丰富的对象库,还能通过Sim Talk语言实现仿真控制策略[16]。运用该仿真软件建立生产物流系统仿真模型并分析,能够验证方案的合理性,并为制造型企业在生产管理方面做出有效的决策提供支持[17]。以Plant Simulation仿真软件为工厂进行系统仿真,构建生产车间,可将系统仿真作为方案评估和验证的重要手段[18]。

2.2 虚拟仿真框架

本文基于2020年工业工程专业教指委课程设计题目——手电筒工厂设计,对手电筒工厂进行了布局设计,在CAD环境下绘制布局图。并将布局图导入到仿真软件Plant Simulation中,构建生产物流系统虚拟仿真实验系统。物流系统主要涉及存储区、生产线、装配线及各区域的运输方案。

本物流系统虚拟仿真通过主生产计划确定工厂布局及环节的设计,从原材料购入到成品入库,各部分环环相扣,工厂布局仿真建模如图1所示。

图1 工厂布局仿真建模图

3 装配线瓶颈工序的仿真

3.1 装配线工艺过程

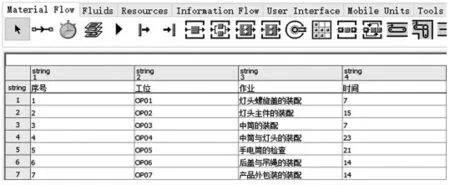

装配线共有7道工序,表1为工厂装配线工序名称及作业时间表。

表1 工厂装配线工序及作业时间表

3.2 装配线参数在虚拟环境下的设置

根据装配区面积和产能平衡,设置两条装配线,U型装配线具有柔性高,空间紧凑,节奏易于控制等优点,固采用U型布局[19]。图2为手电筒工厂装配线在Plant Simulation中的仿真建模图。

图2 手电筒工厂装配线建模图

设置每道工序的时间参数,如图3所示。

图3 手电筒工厂装配线时间参数设置

3.3 瓶颈工序的分析和改进

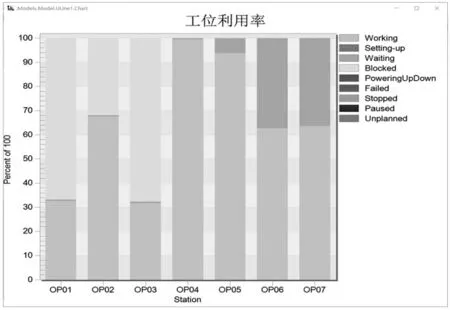

将标准时间设置为每道工序处理时间,将模型中的时间控制器的结束时间设置为48小时,即手电筒厂装配线的仿真模型连续运行48小时。利用Plant Simulation仿真软件的作业率测定表对其进行分析,如图4所示。

图4 手电筒工厂装配线作业率测定表

工位OP04、OP05的工位作业负荷率均在90%以上,其中工位OP04的作业负荷率最高,其次是工位OP05。在工位OP04前的工位出现阻塞状态,其后续的工位出现等待状态。说明了工位OP04影响了整条装配线的生产。工位OP05的等待率不到5%且作业负荷第二高,而其前后工位OP06的等待率为36%,说明了工位OP05的生产有一定的瓶颈,影响后段的生产。经过上述对手电筒工厂装配线模型仿真结果的分析,找出了手电筒工厂装配线的瓶颈工位。装配线的瓶颈工位为工位OP04和工位OP05。

先对其通过动素分析进行正常时间的测定及改善,然后通过模特排时法进行标准时间的计算,将工序OP04时间参数由23秒改为17秒,将工序OP05时间参数由21秒改为17秒,优化后计算出装配线优化前后的产能:

优化前产能=425×60÷22.79=1119(件/天)

优化后产能=425×60÷16.48=1547(件/天)

日产能提高了428件,相较于优化前产能提升了38.25%,由此可见改变工序工时可以缩小瓶颈时间,有利于提高产能[20],进而增加手电筒工厂利润。

4 配送方式的虚拟仿真

4.1 运输需求及运输方式设计

手电筒工厂现有以下运输环节:将原材料从存储区运送到生产线,生产线工序间的在制品运输,生产线到装配线的运输,装配线工序间半成品的运输,以及成品到存储区的运输。

外购的原料一部分运输到原料仓库装货卸货区暂时存放,之后由叉车搬运至货垛或者货架上存放;货架上的物品在需要使用时,搬运至装货卸货区,人工将其放置于叉车上,并将其搬运到生产区加工;在生产区,货物由一个工序运送到另一个工序,路程短,搬运量少,且搬运次数较为频繁。所以使用辊子输送机进行运输,可大大提高搬运效率[21]。手电筒经生产线加工后,通过AGV小车将其运输至装配线对应环节。在装配线上,半成品通过U型传送带运输至下一道工序。加工后的手电筒成品由AGV小车运输到成品仓库,并放置于输送机上,由系统分配适合的位进行存储。

4.2 运输方式的分析和改进

工厂原来使用工人驾驶叉车进行原材料区到生产线的运输,通过观察及计算,发现本手电筒工厂有供货缓慢以及存在大量的人工成本的问题。文献[22]对AGV小车普及前后的社会、经济以及环境效益进行了比较,AGV在提升智能制造水平、提高产品质量、促进安全生产和实现绿色发展等方面取得了很好的经济和社会效益。因此,本文提出采用AGV小车作为该工厂的运输工具。通过调查,搬运工人目前工资为10万元/年,叉车价格为2万元/台。则原来的成本第一年为10+2=12(万元)。据现有市场数据可得,AGV小车目前市场价为10万元/台,相关辅助施工设施大概占小车单价的5%,即为5000元。如果将一个工人驾驶一辆叉车改为一辆AGV小车,则改善后的成本第一年为10+0.5=10.5(万元)。并且AGV小车可以连续24小时工作,大大减少了工厂人力成本。本文采用Plant Simulation对运输方式的改变进行了仿真。

在对运输工具Transporter进行设置时,取消Is tractor的勾选,如图5所示。

图5 运输工具的设置

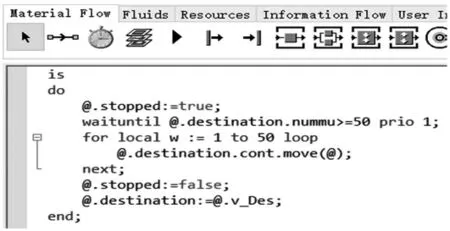

对生产线到装配线这段运输的AGV小车进行装载函数设置,AGV小车到达生产线半成品暂存区先停车,装载50个手电筒半成品后,根据配送表,运送至装配线对应工序位置,如图6所示。

图6 基于sim talk语言物流装载函数图

接下来在装配线上,基于教材[23]编写装配线工序需求AGV运输函数,当装配线此半成品在本工序少于20件库存时候,发起AGV小车运输申请,即AGV小车将根据AGV Order表执行配送任务。如图7所示。

图7 基于sim talk语言装配线申请AGV运输函数图

在对现工厂数据仿真时发现,模型运行48小时后,工厂装配线工作率仅为27.02%,有较大提升空间。为了不增加成本,即不改变AGV小车尺寸、装配线工序时间及搬运量的条件下,可对装配线工位库存容量进行缩减。现工厂数据设置工序暂存容纳量为150,可将容纳量设置最多为100,即可缩减工序暂存区面积。参数的设置及改善后数据的分析如图8所示。

图8 改善后装配线工序数据分析表图

优化后,装配线工序工作率提升至40.52%,提升了13.50%,但装配线暂存区面积缩小至原来的2/3,大大减少了不必要的浪费,降低了手电筒工厂运营成本,增加了工厂利润。

5 结束语

本文在仿真软件Plant Simulation中,对某手电筒工厂的生产物流系统进行了虚拟仿真,通过对瓶颈工位、运输方式和存储能力的分析,进行了参数优化,并给出了优化前后的数据对比。虚拟仿真实验可极大降低运营成本,为企业规避风险、运筹规划提供可靠支持,增加物流管理的灵活性、减少投资,提高物流管理的工作效率、为物流管理的决策提供科学的数据和资料、为选择最佳计划方案和最优决策提供充分的科学依据,可面向众多企业生产物流建设进行推广应用。