高压聚乙烯反应器分解原因分析及对策

2021-08-06郭见誉

郭见誉

(西安石油大学,陕西 西安 710065)

0 引言

德国Basell公司LUPOTECH T®工艺是以乙烯自由基聚合反应机理生产高压聚乙烯,整个聚合的过程中大致分为四个过程,首先是链引发,其次是链增长,而后经过链转移,最后链终止即可完成聚合的流程。众所周知,由于游离基的使用寿命非常短,所以整个反应过程需要在较高的压力下连续快速进行,使得这些游离基与其他化学材料之间的相互碰撞发生距离大大缩短,碰撞的发生几率也因此会大大增加。当反应温度系数提高达到350℃以上就可能会直接引起强烈聚合反应,造成瞬间反应的不可控制,直至发生爆炸而进行能量释放聚合反应会放出大量的热。这种情况下聚合反应将彻底失控。本论文主要以国内某项目LDPE/EVA装置的生产情况进行研究。该装置选用德国basell公司LUPOTECH T®工艺,该装置自投产以来,反应器多次出现反应分解现象,这严重影响了装置生产效率,同时,反应器分解残留物对产品质量也造成了不小的影响。故而,研究反应器分解,对防止反应管高温爆聚、改善装置生产运行具有十分重大的意义[1]。

1 反应器分解机理及现象

乙烯在反应器中进行自由基聚合过程会产生大量的反应热。聚合过程中每千克分子都会向空气中释放出大约3350-3765KJ的热量,若这部分的热量不能及时地撤走,当反应器内的温度超过350℃时,就会发生不可控制的爆炸性聚合反应。因此,为了有效地保证化学反应工作的平稳顺利进行,对于反应器内部温度的控制尤为重要,须时刻确保反应的峰值温度不能超过350℃,反应产生的热量需要通过套管内的撤热介质及时转移出来。被转移的热量究竟有多少取决于两部分因素,一是反应器内管中的介质和夹套中冷却介质间的温差;二是管壁的薄厚以及传热速率,具体过程如下所述:

(1)夹套热水对反应器管道的撤热效果。(2)为了使整个反应器的热循环正常建立,提高传递效果,专利商在反应器的管道尾端增设了脉冲阀,通过周期性的脉冲压力变化来维持整个管道内的流速,起到冲刷作用。(3)如果反应器内壁黏壁,热量传递效率远低于未粘壁的反应管,导致总的热量传递系数将大幅减少,换热效率急剧下降,如果不能及时撤出反应器内热量,则会形成反应器内热量局部积聚。使得反应器内的聚合物进一步分解或者发生一些副反应等现象出现,有安全风险且不利于产品质量控制和装置稳定运行[2]。

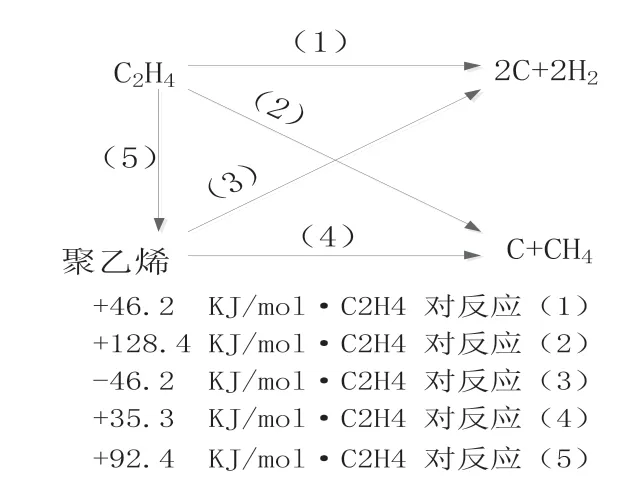

该工艺聚合级乙烯、聚乙烯在超高压管道系统内,高温、高压条件下容易发生分解反应,可分解为碳、氢、甲烷等物质,同时在分解过程中释放出大量的热量,反应非常激烈,需要大量的夹套热水进行撤热,否则有安全风险存在,整个反应过程中,系统内热焓会发生如下变化如图2-1乙烯和聚乙烯热焓变化图,一旦发生乙烯分解反应,会有大量的反应热生成,导致温度快速升高,加速反应,使之爆炸性地进行。

图1 乙烯和聚乙烯热焓变化图

乙烯在高压、高温环境下可发生自由基聚合反应,生成乙烯均聚物或者乙烯、醋酸乙烯共聚物,主要由链引发、链增长、链终止和链转移四个过程组成。乙烯在140-150MPa压力、150-300℃范围内比热容为2.51-2.85J/(g.K),所以可以推算出所有反应物料温度每升高12-13℃,需乙烯聚合转化率升高1%,每千克聚乙烯在聚合时释放出约3350-3765KJ热量,如果热量不能及时撤出,温度上升到350℃以上会发生爆炸性分解反应[3]。

2 反应器分解原因分析

2.1 生产使用原辅材料质量不过关

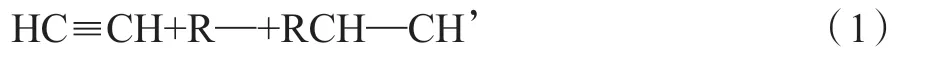

LDPE/EVA装置使用的聚合级乙烯和丙烯、丙醛,纯度大多高于99.95%,如果纯度不高,则会造成反应异常,过氧化物、增压/一次机、二次机内部油和溶剂油中含有活性组分都会造成反应的波动,原料中杂质主要包括惰性杂质和活性组分。惰性杂质主要包括氮、甲烷、乙烷、二氧化碳等,积存在整个反应系统中,导致乙烯含量下降,所以装置设计返回DMTO的返回乙烯线,目的就是为了净化系统,提高乙烯的纯度。活性组分主要包括乙炔、氧气及某些高级烃类,乙炔具有反应的特性,使反应变的无规律且极易促进分解。乙炔会与初期自由基作用生成单体自由基,如公式(1)。

由于该单体自由基比乙烯单体自由基活泼,在反应中能迅速完成链增长,打乱了正常的反应,加快整个反应器反应速度,而此时撤热热水流量不增加,就会出现反应热量累积,出现异常过热点,造成分解。

2.2 过氧化物注入过量

装置在开车初期,引发剂配制不合理。由于过氧化物的反应浓度不合理导致注入过多,这种生产案例较多。如下公式2所示。

此公式中:Rp-反应速度;Kp-聚合总速率常数;Kd-自由基生成速率;Kt-链终止速率;F-引发剂引发效率;[I]-引发剂浓度;[M]-乙烯单体浓度。

从以上公式可知聚合速率与引发剂浓度平方根、乙烯单体浓度成正比,所以注入的引发剂过多就会加快聚合速率,聚合速率的加快就会导致系统内放出的热量增加,最后热量积聚可能导致分解。

引发剂注入量过大,主要有以下几种情况:(1)引发剂注入线或者注入管嘴堵塞,当提高过氧化物注入泵出口压力冲开堵塞物,注入量瞬间增大,造成引发剂注入瞬间过量,导致反应发生分解。(2)操作原因导致引发剂注入过多,引发分解,比如过氧化物注入泵冲程设置输入错误。(3)由于反应器黏壁严重,热偶上附着的化学物质使得热偶测定值下降,导致热偶的计量值远远低于其实际测定值,且热量不能及时从反应器中撤出,控制仪仍然继续增加引发溶剂注入的数量,导致反应过程中发生了分解。(4)如果温度仪表的不能自控或者特别是温度注入器系统的自控失灵,也就很容易有可能直接导致仪表温度控制不稳[4]。

2.3 热水撤热不足

在Basell公司的LUPOTECH TS®高压管式法工艺中为了使乙烯聚合产生的热量及时被移出,该工艺设计有从反应器壳层使用饱和的低压热水(大约0.7Mpa、170℃)、中压热水(大约1.0Mpa、180℃)和后冷器热水(大约3.5Mpa、170℃)撤走所有聚合反应产生的反应热,如果反应器黏壁,则会导致换热效率的较低,反应器内壁产生了“深冷区”,反应器内、外换热效率降低,反应器夹套热水撤热能力不足。

2.4 引发温度过低

乙烯在高压高温中聚合反应属于典型的自由基聚合反应。若引发温度不足,则这些反应引发剂在反应器中存在不能完全分解的风险,而不能成为游离基,而一部分发生分解的过氧化物游离基与乙烯单体发生快速连锁反应,在此过程会放出大量的热量,随着热量的积累反应器的温度会逐渐升高,此时,没有分解成游离基的过氧化物也开始快速分解,此时游离基骤然增多,游离基和乙烯在高压下快速反应,反应温度就猛然升高,给操作人员对反应器温度分布曲线的控制带来很大困难,如果不及时进行处理,或者处理方法不得当,很可能会发生分解反应。通过各项目经验,上述引起反应分解的情况更容易发生在装置开车过程中建立反应阶段[5]。

2.5 反应压力突然升高

正常系统制备时必然提高了局部反应系统压力,可以有效地暂时防止了一些局部反应产品的分解过热反应现象,但是它的反应速度却可能会直接随着受到局部反应系统压力的不断升高而必然有所不断增加,反应速度的不断上升必然地就会直接伴随着局部产品的分解生成热反应速度的不断上升而有所增加,若局部产品的分解生成热速度远远需要大于局部产品的分解撤热速度,就很有可能会在系统制备中直接造成大量的化学热量积累,系统制备中的反应温度一旦上升,可能会发生分解反应,其原因见方程式(2),聚合总速率常数也会增加,聚合总速率常数与温度(T)的关系遵循着Arrhenius的方程式:Kp=A*e-E/RT(3)由方程(3)可导出方程:T=E/R*lnA/Kp(4),由方程(4)可见,当Kp增大时,温度T会增加;同时,反应式(2)中[M]:乙烯单体浓度,随着反应压力升高而增加。这两方面的原因都会使温度增加,产生超温分解。

2.6 乙烯多次进行绝热压缩和膨胀

以某项目LDPE/EVA装置二次压缩机(布卡哈德K10)为例:如果二次压缩机二段出口的排气阀损坏,压缩出来的气体无法输送出去,那么该部分气体在经过二次压缩后的温度就可能达到320℃左右,可能导致乙烯高温分解。

2.7 脉冲阀参数不合理

脉冲阀的作用是将反应器内壁滞留物料周期性冲刷,防止在反应器内形成黏壁。通过控制脉冲强度,形成较大的冲刷力,使得反应器内物料不易形成黏壁。如果脉冲参数不合理,脉冲强度不足,造成反应器内物料脉冲阀脉动作时流速过低,从而形成黏壁[6]。

3 反应器分解的预防措施

根据国内各项目经验,对于防止发生超温分解方面,通过实施反应器分解预防措施,有效地稳定了反应,解决了反应器频繁分解的问题。确保装置的安稳长满优运转,增加了公司的经济效益,具体预防措施有以下几方面。

3.1 控制系统杂质含量

Basell公司的LUPOTECH TS®高压管式法工艺中二次机入口、返回乙烯管线上设计有色谱分析仪,简称分析小屋。分析小屋可以在线快速反应出系统乙烯的纯度和各组分含量。其中包含丙醛、丙烯、醋酸乙烯、乙烷、乙炔、乙烯等含量,操作人员能够根据分析小屋的各项指标调整反应原料或者提高或降低返回乙烯气量,净化系统。分析小屋作为点检内容,要求仪表人员周期性校准测量值,保准检测的准确性。

3.2 防止过氧化物注入过量

按照操作规程,精心操作,避免大幅度波动,对于不稳定现象,提前进行干扰;建立聚合时,操作人员通过顺控程序启动过氧化物注入泵,手动调整冲程升压[7],当出口压力接近高报时,提前降低其冲程,避免注入过量;手动停车或者程序停车都必须确保过氧化物注入管线和管嘴的冲洗。

3.3 及时撤出反应热

为了更好地保证使得整个反应管及其内壁的物料换热处理效果良好,一定要正确做到使得整个反应器和管内的可用物料始终能够保持一定的流速,本实验设备的整个反应管内物料在260Mpa下,通过脉冲压力传感器装置具有的间歇性来大幅提高其物料流动压力速度,流速一般可以控制在15m/s左右,反应管内物料的流动压力在40-50Mpa之间呈周期性上下波动,带动其他反应物料快速地流动,不但物料换热效率能够大幅度地有效的提高,还能通过物料的冲刷将积存于整个反应器内壁中的大量聚乙烯直接带走。通过返回热水罐的闪蒸阀以及热水泵的出口阀来调节去反应器撤热热水的流量,将供水与回水之间的温差控制在10-20℃。

3.4 严格控制引发温度

在建立聚合反应前为了保证反应所需温度条件,操作人员通过温度控制阀用低压蒸汽(0.5MPa(G))、中压蒸汽(1.0MPa(G))、高压蒸汽(3.0MPa(G))分段给反应器预热器预E1301A/B加热,由于过氧化物引发需一定的温度,所以通过预热器将乙烯的温度加热所需温度,一般情况为155~170℃。低温区使用的过氧化物需要引发的温度为155~190℃。如果预热器出口温度不能达到所需温度,则会降低聚合反应的速率,导致活性自由基长时间停留在低温区,从而会形成大量相对分子质量高、低MFR的聚合物,容易黏在反应器的内壁,简称黏壁料。反之,如果反应器的温度控制在正常范围,低MFR的聚合物产生就会相对较少,将会降低产生黏壁料的几率,降低了分解风险,要求严格控制引发温度。

3.5 稳定控制反应压力

某项目反应器压力检测点PI13001A/B/C位于预热器出口和反应器I区入口之间高压管道上,在预热器出口,通过巴斯夫生产的独立脉冲阀控制器PC13001来控制,控制器通过PI13001A/B/C(三取中间值)发出压力控制信号至位于反应器四区出口的压力控制PV13001。在正常生产过程中,反应压力不允许频繁调整,只有在技术管理人员允许下才可以增高或者降低。反应压力降低,产品密度可能会不合格,产品雾度也可能会不合格,影响产品质量,经济损失严重;反应压力过高,由于系统在高温的情况下运行,乙烯单体浓度高,反应剧烈,很容易造成系统超温分解。因此脉冲阀控制器需要装置重点监控,只有脉冲阀正常运行,反应压力才能稳定。

3.6 避免乙烯被反复地进行绝热压缩

以某项目LDPE/EVA装置二次机(布卡哈德K10)为例,精心对二次机做好操作,同时认真监护各参数,做功异常及时进行判断,并果断处理。乙烯气体若经过超高压压缩机反复压缩后,温度很快就会达到320-350℃左右,因此很容易可导致乙烯发生高温分解反应。

3.7 合理控制脉冲阀参数

LDPE/EVA装置生产过程中脉冲阀起着至关重要的作用,准确的控制参数,有助于反应稳定进行,特别是脉冲阀可以使反应器内物流处于湍流状态,并且可以通过增加或减弱脉冲深度、延长或缩短脉冲周期和脉冲时间调整脉冲强度,调整气流对反应器内壁的冲刷强度,有助于抑制反应器黏壁。在生产过程中,当反应器出现黏壁或者在生产低熔融指数的聚合物时我们可以适当提高反应器脉冲阀脉冲强度,降低黏壁程度,减小反应分解风险。

4 结语

本文作者通过向国内多家高压聚乙烯生产装置调研,对标交流,综合分析反应器分解原理和原因。通过对装置实际生产的研究,基于反应器的撤热介质(低压和中压热水)的流量和温度,反应器压力、温度,脉冲阀等一些列的工艺、设备参数的变化,针对性的提出了相应的预防反应器分解的措施。确保生产装置安稳长满优运转,提高生产效益。

作者分析了反应器内热分解的原理。

作者重点分析反应器内热分解的原因有原料乙烯不合格、过氧化物注入过量、热水撤热不足、引发温度过低、反应器压力突然升高、乙烯被反复压缩、脉冲阀控制故障等。

作者详细提出了反应器分解的预防措施,并且这些措施都是国内同类装置成功使用过的,具有非常重要的实际生产指导意义。